基于動態J-C本構的軌道交通車輛新型切削式吸能裝置耐撞性研究*

劉艷文 修瑞仙 李本懷 王科飛 李成林

(1.中車長春軌道客車股份有限公司,130062,長春; 2.長春師范大學工程學院,130062,長春∥第一作者,工程師)

?

基于動態J-C本構的軌道交通車輛新型切削式吸能裝置耐撞性研究*

劉艷文1修瑞仙2李本懷1王科飛1李成林1

(1.中車長春軌道客車股份有限公司,130062,長春; 2.長春師范大學工程學院,130062,長春∥第一作者,工程師)

針對國內對軌道交通車輛切削式吸能裝置的研究大多單從數值仿真出發、缺乏與試驗數據的對比、其仿真結果準確性有待探討的現狀,德國德累斯頓TUV SUD鐵路股份有限公司鐵道車輛測試中心率先對某新型AX-CE型切削式防爬吸能裝置進行動態試驗,得到其碰撞界面力、壓縮行程隨時間變化曲線,檢驗吸能裝置的動態性能;采用顯示有限元軟件LS-DYNA詳細建立AX-CE型切削式吸能裝置的等效三維模型;采用Johnson-Cook動態熱粘塑性材料本構模型、剪切損傷分離準則以及界面粘結-滑移混合摩擦模型,對高速切削吸能及切屑生成過程進行研究,并與試驗進行對比分析,驗證了數值仿真的正確性;分析了刀具前角、切屑圓心角、切削深度和切削速度等參數對切削式吸能過程的影響程度。研究表明,切削式吸能裝置較現有吸能裝置吸能特性更優,控制界面力峰值更強;切削深度和切屑圓心角對界面力和吸能的影響顯著,刀具前角及切削速度對其影響則較小。

軌道交通車輛; 切削式吸能裝置; 動態J-C本構; 剪切損傷分離準則

First-author′s address CRRC Changchun Railway Vehicles Co.,Ltd.,130062,Changchun,China

目前,我國高鐵列車的最大運行速度已達380 km/h[1]。高速運行的列車一旦發生碰撞事故,勢必造成嚴重的人員傷亡和財產損失。因此,提高軌道交通車輛的被動安全性非常重要。吸能裝置作為耐撞性車體的關鍵吸能部件,可有效緩和撞擊,最大限度地保護乘員生命和財產安全。

吸能裝置按照材料的破壞形式,一般可以分為壓潰式、膨脹式、切削式。切削式吸能裝置是近年來興起的一種新型吸能裝置。切屑式吸能是一種典型的材料破壞、不可逆的能量耗散過程[2]。金屬材料塑性大變形和變形之后材料產生破壞的吸能方式優于金屬材料僅產生塑性大變形的吸能方式[3]。

對于切削式吸能裝置,國內有些學者對其耐撞性進行了相關研究[4-7],但大多是基于數值仿真,沒有實體試驗,也缺乏仿真與試驗數據的對比,且仿真結果的準確性有待探討。本文基于上述現狀,對某AX-CE型切削式吸能裝置,從試驗和數值仿真兩方面出發,研究其耐撞性;通過試驗與數值仿真結果的對比,有效地驗證了數值仿真的準確性;從刀具前角、切屑圓心角、切削深度、切削速度等因素出發,研究不同因素對吸能和界面力的敏感性,為不同界面力水平下吸能裝置切削因素選擇提供了理論依據。

1 AX-CE型切削式防爬吸能裝置耐撞性試驗

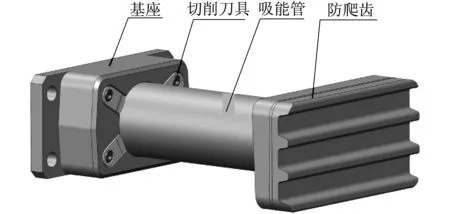

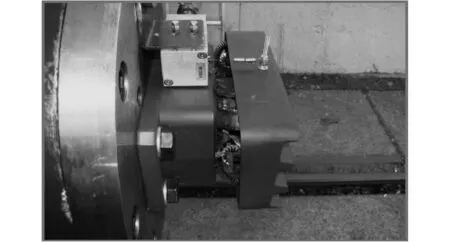

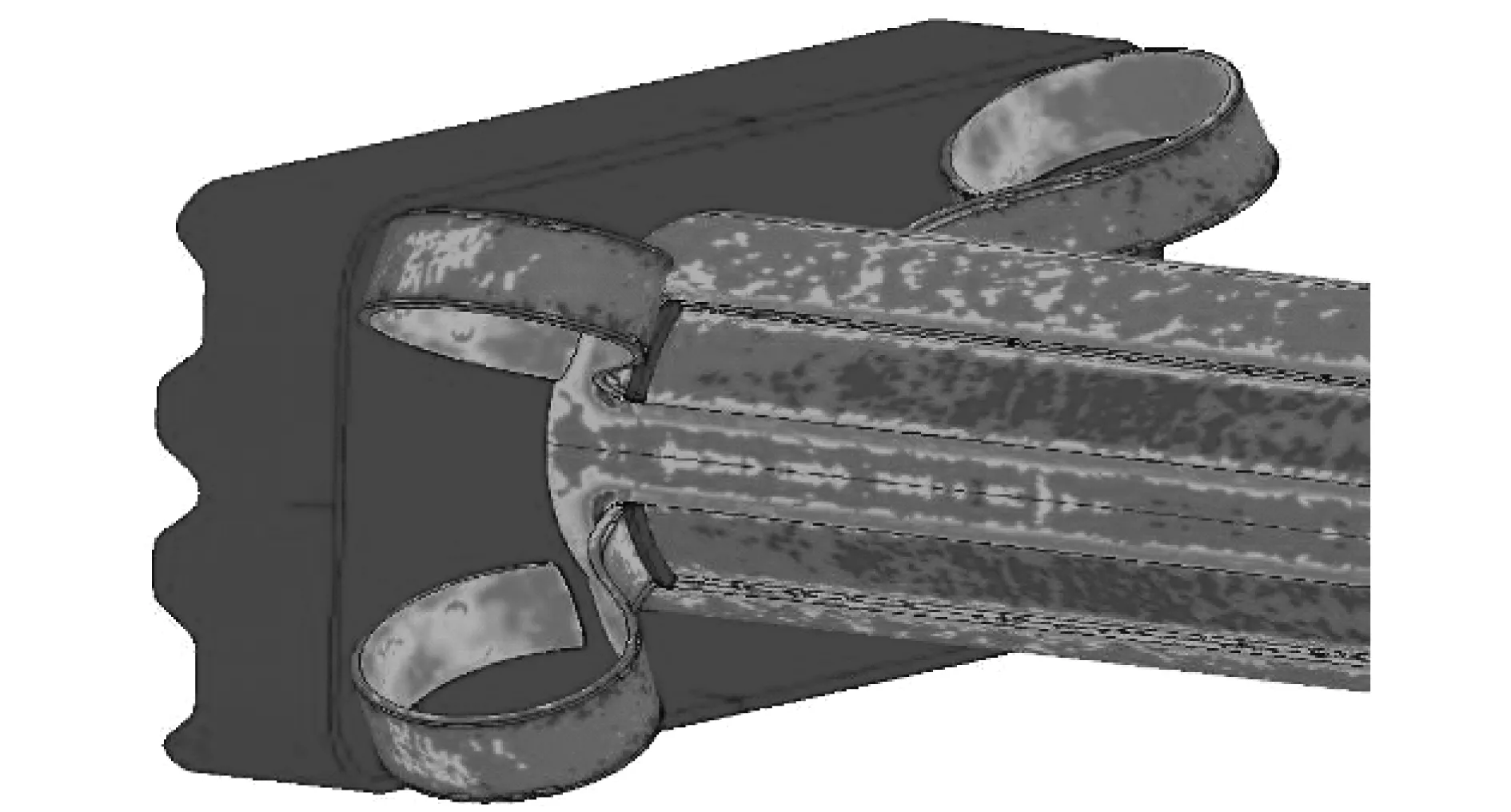

AX-CE型切削式防爬吸能裝置具有體積小、質量輕、刨削力穩定等特點,即使在偏載作用下也仍具有穩定的切削力。AX-CE型防爬吸能裝置通過基座安裝在車體上,其結構如圖1所示。當列車發生碰撞時,首先,車鉤緩沖裝置吸收一定的動能后與底架脫離;然后,吸能裝置發生作用,其防爬齒相互嚙合,推動切削刀具和吸能管產生相對運動,使刀具切削吸能管。切削時,切削層金屬在刀具刃口和前后刀面的推擠及摩擦作用下,發生剪切滑移變形和摩擦變形,形成切屑,以吸收碰撞動能,有效保護列車,減輕對乘客和司乘人員的傷害。

圖1 AX-CE型切削式防爬吸能裝置

AX-CE型切削式防爬吸能裝置的具體結構特征參數見表1。

表1 AX-CE型吸能裝置結構特征參數

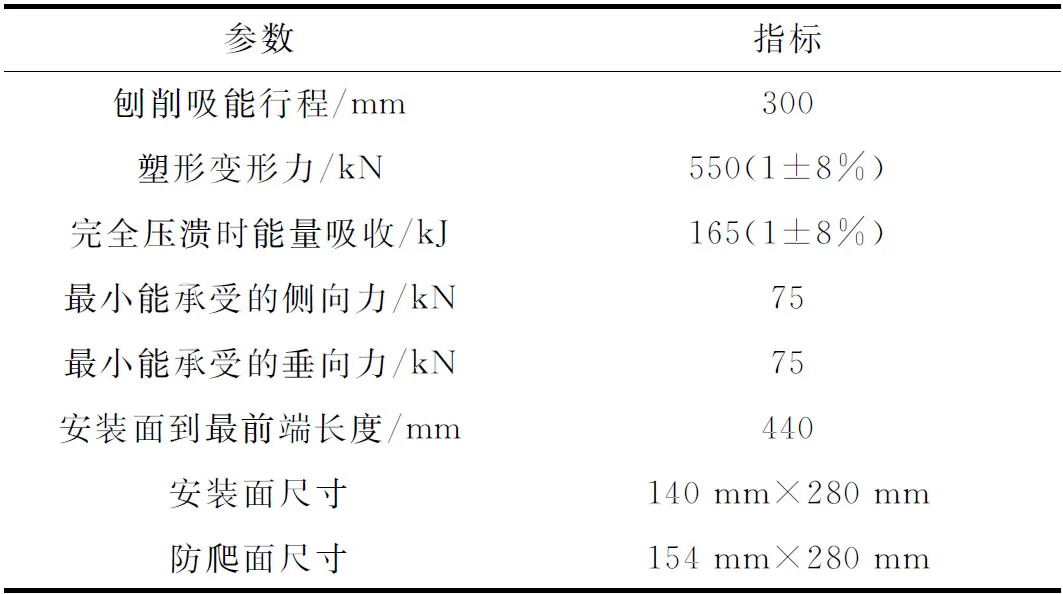

2012年5月15日,在德國德累斯頓TUV SUD鐵路股份有限公司鐵路車輛測試中心,對AX-CE型切削式防爬吸能裝置進行動態碰撞試驗,驗證吸能裝置的動態性能。

試驗依據《防爬吸能裝置技術條件》、《AX-CE型防爬吸能裝置試驗規范》進行測試。試驗時,先將力傳感器安裝在承載平臺上;然后,將防爬吸能裝置安裝在力傳感器前面;隨后,將總重為24.4 t的混凝土塊放置在一臺專門加固過的2軸敞車上,并以12.8 km/h的初速撞擊吸能裝置。碰撞示意圖如圖2所示。

圖2 AX-CE型防爬吸能裝置動態碰撞試驗示意圖

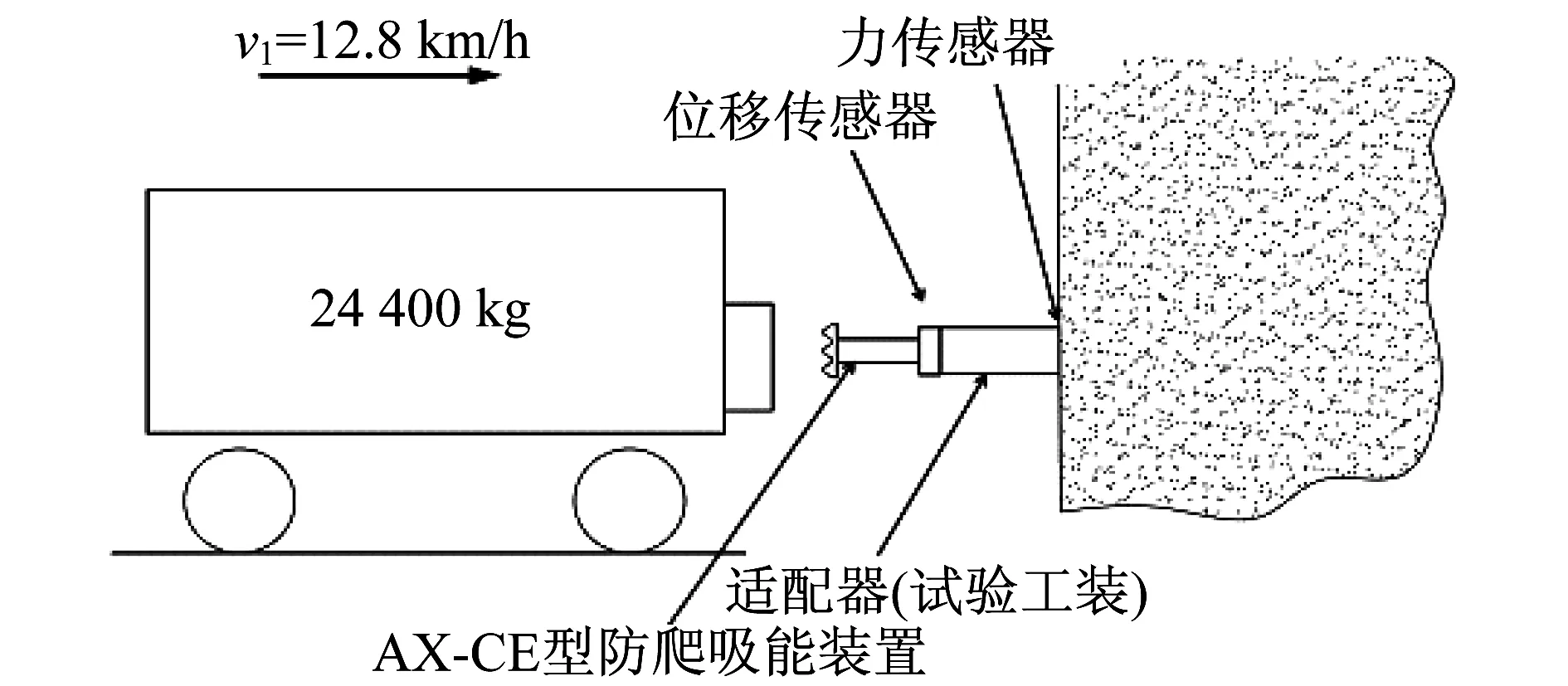

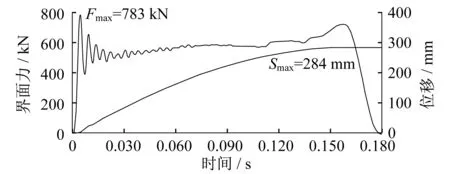

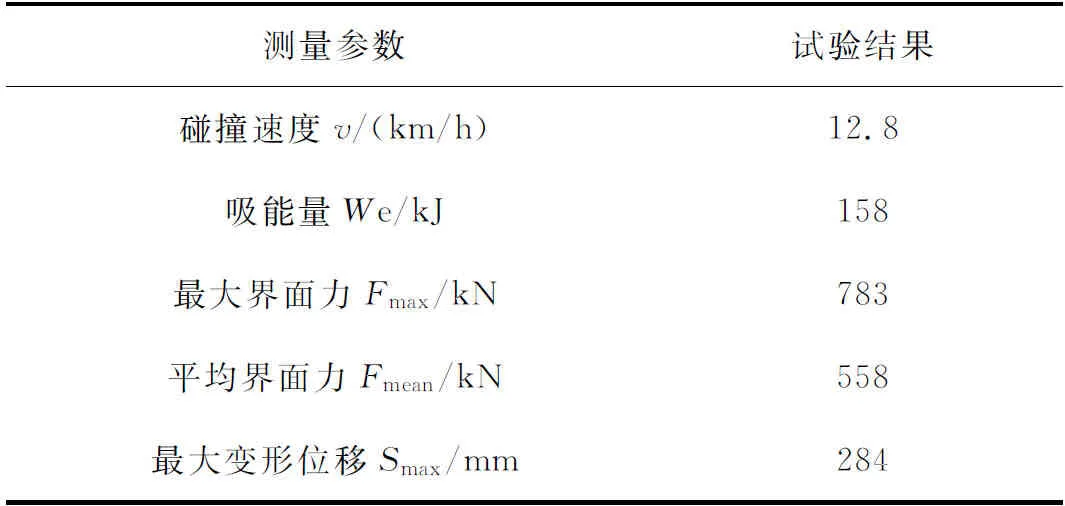

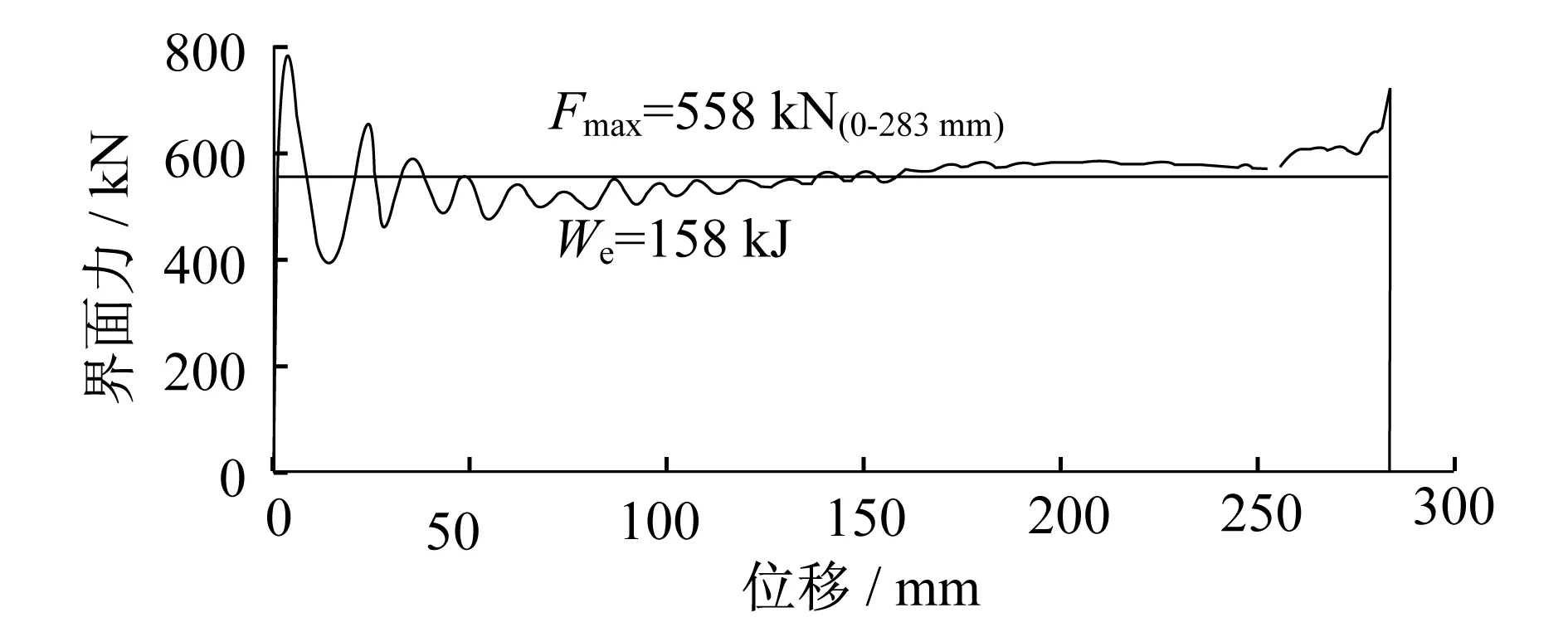

圖3、圖4分別為吸能裝置試驗前實圖及試驗后的變形圖。圖5為吸能裝置碰撞界面力及位移隨時間變化的歷程曲線。

表2為AX-CE型切削式防爬吸能裝置動態試驗結果。由表2可知,試驗中防爬吸能裝置的行程為284 mm,占總行程300 mm的95%;吸收的能量為158 kJ,占總能量165 kJ的96%;平均界面力為558 kN,滿足《防爬吸能裝置技術條件》規定的550(1±30%) kN的要求。

2 AX-CE型切削式吸能裝置吸能過程數值模擬

2.1 材料動態J-C本構模型

圖3 AX-CE型吸能裝置碰撞試驗前實圖

圖4 AX-CE型吸能裝置碰撞試驗后變形圖

圖5 AX-CE型吸能裝置碰撞界面力-位移變化曲線

表2 AX-CE型吸能裝置動態試驗結果

在金屬切削過程中,切削材料在高溫、大應變和大應變率的情況下發生塑性變形,發生應變硬化效應、應變率強化效應和熱軟化效應[8]。Johnson-Cook模型引入了表征以上三種效應的參數。該模型從室溫到材料熔點溫度范圍內都是有效的,特別適合用于模擬高應變率下的金屬材料。本文采用動態J-C本構模型來模擬被切削的吸能管材料,模型采用的等效流動應力方程為

(1)

式中:

T——變形溫度;

T0——室溫,取20 ℃;

Tmelt——融化溫度;

σ0——初始屈服應力;

B——硬化模量;

n——加工硬化指數;

C——依賴于應變率的系數;

m——熱軟化系數。

2.2 切屑與母體材料分離準則

切削式吸能裝置的吸能過程是一個切屑與母體材料不斷產生分離的過程,材料的剪切應變率很高,切屑變形非常大,刀尖處發生嚴重的剪切損傷。

本文采用Johnson和Cook提出的將應變率、應變、溫度和壓力都考慮進去的剪切失效準則,該準則基于單元積分點處等效塑性應變的值,當失效參數D的值超過1時,材料發生失效[9]。

(2)

式中:

式中:

d1、d2、d3、d4、d5——變形溫度或低于變形溫度情況下的失效參數;

p——靜水壓應力;

q——偏壓力。

2.3 刀具-切屑接觸摩擦模型

切削過程中,刀具與切屑接觸面間的材料發生微觀改變,前刀面上的正應力和溫度會迅速增加。文獻[12]的研究表明,刀具與切屑的摩擦表面劃分為滑移區和粘結區2個區域。在滑移區,服從庫倫摩擦定律;在粘結區,刀具與切屑接觸點處的摩擦剪應力等于極限剪切應力[10-12]。

本文采用粘結-滑移混合摩擦模型來描述刀具與切屑接觸面之間的摩擦,整個接觸區域可描述為:

(3)

式中:

τf——摩擦應力;

σn——法向應力;

kchip——切削材料的極限剪切應力;

μ——摩擦系數。

2.4 吸能裝置切削吸能數值仿真結果

AX-CE型切削式吸能裝置仿真分析三維等效有限元模型如圖6所示。仿真分析中,刀具與吸能管的初始相對速度為12.8 km/h,刀具切削深度為2.5 mm,切屑圓心角為30°,刀具前角為20°。切削吸能過程中,10 ms時的最大剪應力云圖如圖7所示。

圖6 AX-CE型吸能裝置仿真分析三維等效有限元模型

圖7 AX-CE型吸能裝置仿真吸能10 ms時最大剪應力云圖

從圖7可以看出切削吸能過程:當剪應力引起的應力達到吸能管材料的屈服極限后,切削層金屬發生滑移,并與母體材料分離,產生塑性變形;然后,切削層金屬沿前刀面流出。在流出的過程中,切削層金屬中受摩擦力作用再次發生滑移變形;最后形成切屑。

仿真切削吸能過程結束后,切屑的彎曲變形如圖8所示。由圖8可知,切屑由前刀面流出達一定長度后,會與前端防爬器接觸,并相互作用,從而向內部發生彎曲。圖9為吸能裝置動態試驗結束后的切屑變形圖。對比圖8、圖9可見,切屑變形的仿真分析結果與試驗結果基本一致。

圖8 切削吸能過程仿真結束后切屑變形圖

圖9 吸能裝置實際試驗后切屑變形圖

圖10、圖11分別為吸能裝置的界面力-位移變化仿真分析曲線和界面力-位移變化試驗曲線。由圖可知,當壓縮行程為4 mm時,界面力峰值約為800 kN;此后,出現一些小的波動;在壓縮行程為175 mm后,曲線趨于平緩。對比圖10、圖11可知,吸能裝置界面力-位移的仿真曲線與試驗曲線波動趨勢基本一致,且界面力峰值也較為接近。

圖10 吸能裝置界面力-位移仿真曲線

圖11 吸能裝置界面力-位移試驗曲線

表3為吸能裝置切削吸能過程結束后,仿真結果與試驗結果的對比。由表3可知,仿真分析與試驗結果的相對誤差均在7%以內。

表3 吸能裝置切削吸能仿真與試驗結果對比

綜上所述,AX-CE型切削式吸能裝置的仿真分析結果與試驗結果較為接近,其切屑變形、界面力-位移曲線趨勢也基本一致,驗證了仿真分析模型的正確性和可靠性,以及仿真結果可信。

3 切削參數對吸能裝置吸能特性的影響

文獻[5]采用多元線性回歸分析技術,對吸能裝置界面力穩定值和吸收能量預測模型進行了顯著性分析。分析結果表明,切削式吸能裝置的吸能性能取決于切削深度、切屑圓心角、刀具前角及切削速度等切削參數。

切削參數對吸能裝置吸能性能影響的三維等效有限元模型如圖12所示。從節省計算機時及方便比較等方面考慮,吸能管長度取為50 mm,刀具以恒速(5 m/s、10 m/s、20 m/s)切削吸能管。當切削深度為3 mm,切屑圓心角為30°,刀具前角為5°,且切削速度為5 m/s時,切削吸能過程中5 ms時的最大剪應力云圖如圖13所示。

圖12 切削吸能特性研究等效三維有限元模型

圖13 切削吸能過程5 ms時最大剪應力云圖

3.1 切削深度

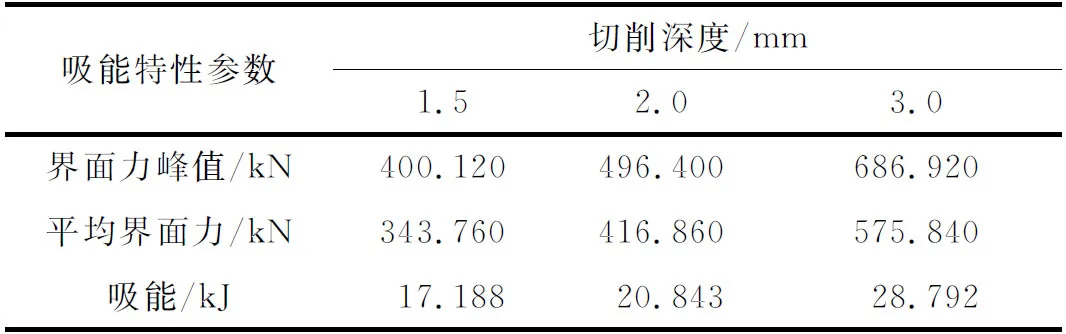

當刀具前角為5°,切屑圓心角為30°,切削速度為10 m/s時,切削深度對吸能裝置界面力峰值和吸能的影響如表4所示。

表4 切削深度對界面力峰值和吸能的影響

由表4可以看出,切削深度越大,則吸能裝置吸收的能量越多,界面力峰值、平均界面力也越大。

此外,當切削深度為1.5 mm時,切屑基本連續且邊緣有毛刺,界面力-時間歷程曲線波動較大。當切削深度為2 mm、3 mm時,切屑趨于穩定,界面力-時間曲線逐漸光滑。

3.2 刀具前角

當切削深度為3 mm,切削速度為10 m/s,切屑圓心角為30°時,刀具前角對吸能裝置界面力峰值和吸能的影響如表5所示。

由表5可以看出,刀具前角增大時,吸能裝置吸收的能量、界面力峰值及平均界面力幾乎不變。此外,當刀具前角為5°時,切屑的產生穩定連續;當刀具前角為10°、20°時,切屑邊緣出現分叉現象。界面力-時間曲線的變化情況則相反,隨著刀具前角的增大,曲線波動減小,趨于光滑。

表5 刀具前角對界面力峰值和吸能的影響

3.3 切屑圓心角

當切削深度為3 mm,刀具前角為5°,切削速度為10 m/s時,切屑圓心角對吸能裝置界面力峰值和吸能的影響如表6所示。

表6 切屑圓心角對界面力峰值和吸能的影響

由表6可知,切屑圓心角越大,則吸能裝置吸收的能量越多,界面力峰值、平均界面力也越大。此外,當切屑圓心角為10°時,切屑的生成不穩定,會產生分叉、飛濺現象;當切屑圓心角為20°、30°時,切屑的產生穩定連續。界面力-時間曲線的變化情況則相反,隨著切屑圓心角的增大,曲線波動增大。

3.4 切削速度

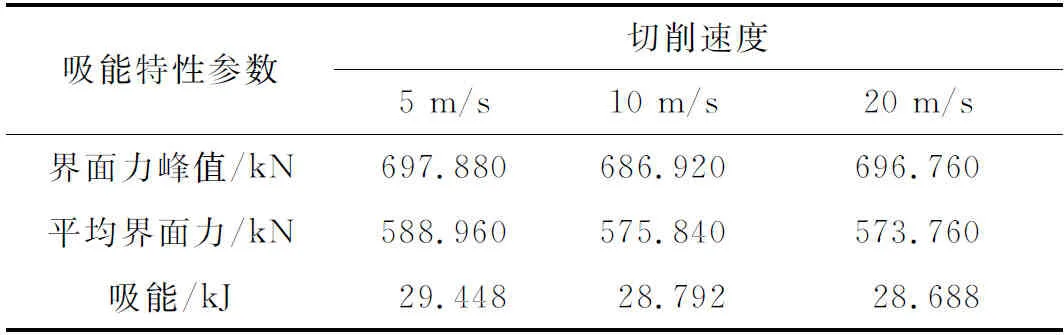

當切削深度為3 mm,刀具前角為5°,切屑圓心角為30°時,切削速度對吸能裝置界面力峰值和吸能的影響如表7所示。

表7 切削速度對界面力峰值和吸能的影響

由表7可知,切削速度增大時,吸能裝置吸收的能量、界面力峰值及平均界面力變化較小。此外,當切削速度為5 m/s、10 m/s時,切屑的產生穩定連續;當切削速度為20 m/s時,部分切屑產生分叉、飛濺。界面力-時間曲線變化情況則相反,當切削速度為5 m/s時,曲線不光滑,波動較大;隨著切削速度的增大,曲線波動減小,趨于光滑。同時,切削速度越大,產生切屑的彎曲半徑越大。

綜上所述,切削深度、切屑圓心角對吸能裝置的吸能性能影響較大,刀具前角、切削速度對吸能裝置的吸能性能影響則較小。四個切削因素對產生切屑的連續性、界面力-時間曲線的波動都有較大影響。

4 結論

(1) AX-CE型切削式吸能裝置具有良好的吸能特性,沖程效率、壓縮力效率、吸能效率可達95%以上。

(2) 仿真分析結果與試驗結果的相對誤差在7%以內,切屑的形狀、界面力-位移曲線及吸能大小基本一致。動態試驗驗證了仿真模型的正確性和可靠性,仿真結果可信。

(3) 刀具與吸能管的有效接觸面積是影響吸能裝置吸能及界面力峰值的根本原因;有效接觸面積由切削深度、切屑圓心角決定;刀具前角、切削速度對吸能裝置的吸能特性影響較小。

(4)通過合理選擇切削速度、切屑圓心角、刀具前角、切削深度以及刀具數量,可快速有效地實現吸能裝置吸能、界面力峰值及切屑彎曲形狀的主動控制。

[1] 劉艷文.軌道客車碰撞被動安全性研究[D].成都:西南交通大學,2013.

[2] 常寧,劉國偉.軌道車輛切削式吸能過程仿真[J].中南大學學報(自然科學版),2010,41(6):2443.

[3] 程玲.軌道車輛被動安全系統及其模塊化研究[D].上海:同濟大學,2006.

[4] 雷成,肖守訥,羅世輝.軌道車輛新型車端專用吸能裝置[J].西南交通大學學報,2013,48(4):738.

[5] 雷成,肖守訥,羅世輝.軌道車輛切削式吸能裝置吸能特性研究[J].中國機械工程,2013,24(2):263.

[6] 常寧.切削式吸能過程仿真研究[D].長沙:中南大學,2009.

[7] 湯禮鵬.城軌車輛切削式專用吸能裝置研究[D].長沙:中南大學,2010.

[8] CHRISTIAN H,SVENDSEN B.Simulation of chip formation during high speed cutting[J].Journal of Materials Processing Technology,2007(186):66.

[9] 蔡玉俊,段春爭,李園園,等.基于ABAQUS的高速切削切屑行程過程的有限元模擬[J].機械強度,2009,31(4):693.

[10] 孔虎星,郭拉風,尹曉霞.基于ABAQUS的鈦合金切削有限元分析[J].機電技術,2011(4):22.

[11] 蔣志濤,劉泓濱,王飛,馮玲兵,陽啟華.ABAQUS的高速銑削二維仿真分析[J].現代制造工程,2008(8):45.

[12] ZOREV N N.Inter-relationship between shear process occurring along tool face and shear plane in metal cutting[C]∥International Production Engineering Research Conference.New York:ASME,1963:42.

On Crashworthiness of the New Cutting Energy-absorbing Device Installed on Railway Vehicles Based on Dynamic Johnson Cook Constitutive

LIU Yanwen, XIU Ruixian, LI Benhuai, WANG Kefei, LI Chenglin

Many studies done in China on cutting energy-absorbing device for railway vehicle are quite inadequate, because most data used are coming from single numerical simulation without comparison with the experimental data, and the accuracy of the simulations needs further exploitation. Aiming at this situation, dynamic tests are conducted on the new type AX CE metal cutting energy-absorbing device in the railway testing center of TUV SUD Rail Corporation located in Dresden of Germany, the curves of collision interface force, compression stroke versus time and the inspecting dynamic performance of the device are obtained, an equivalent 3D finite element model for the absorbing process of AX CE energy-absorption device is established by using the explicit finite element software LS DYNA. Then, the dynamic Johnson Cook thermal viscoplastic constitutive model, shear damage criterion for chip separation and the sticking-sliding mixed friction model on tool-chip interface are adopted, to study the energy absorption for high-speed cutting and chip generation process, the FE model has been verified by tests to be accurate. The effects of tool rake angel, chip central angle, cutting depth and cutting speed on the properties of cutting energy-absorbing process are also studied. The results show that the absorbing characteristics of cutting energy-absorbing device, the control over the peak force are better and stronger than existing energy absorbing devices. Also, the effect of rake angle and chip central angle on interfacial force and energy absorption proves to be significant, the influence over cutting depth and cutting speed is smaller.

railway vehicle; cutting energy-absorbing device; dynamic Johnson Cook constitutive; shear damage separation criterion

*長春師范大學自然科學基金(長師大自科合字[2014]第008號)

U 270.34; U270.38+9

10.16037/j.1007-869x.2016.06.006

2014-08-18)