稠油油藏水平井配套工藝技術

楊立龍

(中國石油遼河油田分公司,遼寧 盤錦 124125)

?

稠油油藏水平井配套工藝技術

楊立龍

(中國石油遼河油田分公司,遼寧 盤錦 124125)

高升油田自2012年開始大規模實施水平井采油,在實施過程中由于水平段吸汽不均、泵工作不穩定及桿、管偏磨等問題,影響了水平井的高效開發。為進一步提高水平井的開發效果,對注汽工藝和采油舉升工藝進行優化。通過水平井注汽管柱優化設計及新型高效驅油劑的研制及應用,實現水平段均勻注汽和增加蒸汽波及體積的目的;通過對強啟閉抽油泵及防磨器進行改進,提高了泵效并解決了抽油桿和抽油管偏磨等問題,實現了水平井的高效開發。該技術共實施159井次,增油11 485.9 t,平均單井增油459.6 t。水平井開采配套技術的研究與應用,實現了注汽、調剖、助排、舉升工藝等各項措施之間的協同效應,有效地改善了水平井開發效果。

水平井;均勻注汽;化學助采;舉升工藝;高升油田

0 引 言

隨著油田二次開發的推進,水平井采油配合蒸汽吞吐技術在高升油田高246、高21和高3618等區塊已開始規模性應用,水平井平均單井產量達到9 t/d,為同區塊直井的3倍,尤其是在邊部儲量動用、薄層開發和底水油藏開采上與直井相比體現出了明顯的優越性[1-6]。但由于水平井井身結構的特殊性,在開采過程中出現水平段吸汽不均、注汽質量難以保證以及井下工具使用壽命相對較短、影響油井生產時率等問題,使得水平井產能尚未得到有效發揮。因此,通過優化改進水平井均勻注汽技術、舉升配套工藝和輔助化學助采技術,實現水平井的高效開發。

1 注汽工藝配套技術

針對水平井井段動用不均的問題,通過綜合分析井底物性條件,合理設計注汽閥位置和孔徑尺寸,采用多個注汽閥來實現均勻注汽[7-8];針對汽竄嚴重和原油黏度大的問題,通過化學助采技術封堵高滲透油層,調整油井吸汽剖面,同時利用表面活性劑來降低油水界面張力,降低原油黏度,增加油井產能。

1.1 水平井均勻注汽技術

(1) 水平井均勻注汽管柱結構設計。水平井均勻注汽技術分為多點注汽和分段注汽技術2種。水平井分段注汽技術工藝管柱由注汽閥、蒸汽傘、扶正器和油管組成,而多點注汽技術工藝管柱僅由注汽閥和油管組成。水平井多點注汽技術是通過對井底物性條件進行分析,在水平井段設計多個注汽閥。注汽閥在注汽過程中將對水平井段同時作用,注汽閥的孔徑大小通過設計軟件得出。管柱由上至下為Φ114 mm保溫油管、Φ89 mm高效隔熱管、注汽閥及Φ89 mm油管。適用于篩管完井和套管完井2種方式。

(2) 水平井均勻注汽閥設計。注汽閥在注汽過程中控制水平井段蒸汽分配,由中心管和配汽閥外套2部分組成,在中心管上設置有注汽閥孔眼,其數值通過“水平井均勻注汽設計軟件”模擬計算出。配汽閥外套主要作用為改變蒸汽流動方向,并保護套管不受損壞。性能技術指標:長度為434 mm,外徑為Φ110 mm,內通徑為Φ62 mm。

(3) 蒸汽傘。蒸汽傘的工作原理是利用在注汽管柱和套管之間形成的注汽壓差來撐開蒸汽傘。蒸汽傘的高溫膠筒采用具有一定耐溫性能的復合材料一體化復合制成,高溫膠筒所使用的復合材料能夠在350 ℃的高溫下長期使用。注汽過程中,在注汽管柱內外壓差作用下,膠筒被撐開坐封在套管內壁,將水平井段分隔成多段,通過2個膠筒之間的注汽閥,即可實現水平井分段注汽,該工藝主要適用于套管狀況完好無縮徑的水平井。

(4) 水平井均勻注汽動態分析軟件。該軟件是針對水平井均勻注汽技術要求,基于Windows操作系統而開發的一套應用軟件,用于注汽井筒中的壓力、干度和配汽孔徑的分析計算。

1.2 化學助采技術

泡沫與凝膠體系具有較好的耐溫性能,在氮氣的作用下,發泡劑在地層孔道中產生泡沫。發泡后的泡沫與凝膠體系可使氣相的滲流能力急劇降低,封堵高滲透層和大孔道,改變蒸汽在地層中的流道,抑制蒸汽繼續沿高滲層、高滲帶突進,從而使蒸汽轉向低滲帶,增加蒸汽波及體積,提高動用面積。

采用高效驅油劑與蒸汽同時注入的方式,利用表面活性劑的活性成分,降低油水界面張力,形成水包油型乳狀液,活性成分吸附在油珠周圍,形成定向的單分子保護膜,防止乳狀液油珠重新聚合,從而降低稠油黏度。同時利用表面活性劑乳液的潤濕反轉作用,使液流流動阻力顯著降低,起到提高原油采收率的作用。

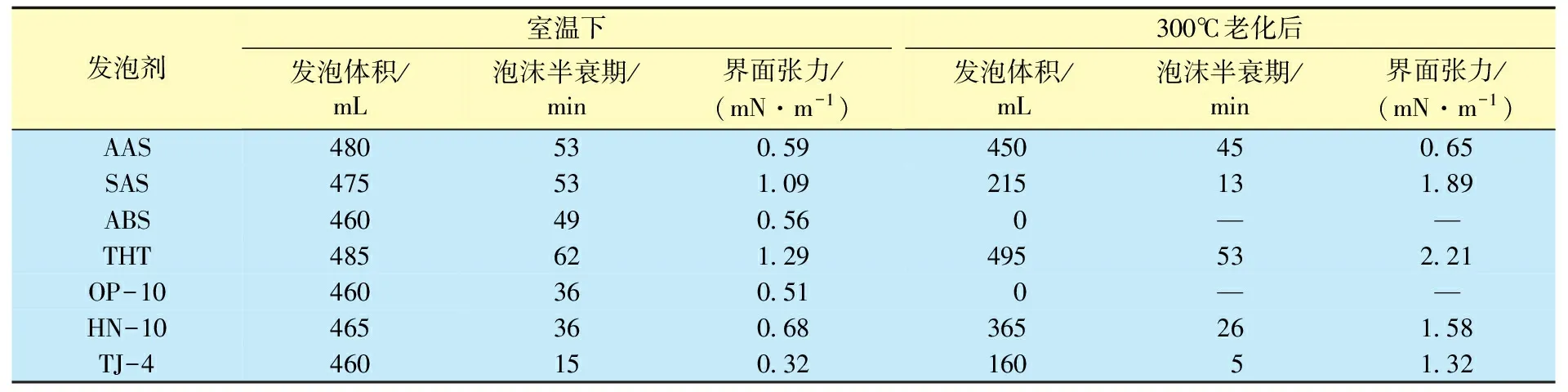

(1) 發泡劑的篩選。發泡劑是泡沫調剖體系中最重要的成分,對發泡效果的影響最為關鍵[9-12]。優良的發泡劑應具有阻力因子高、界面張力低、吸附損失低、驅油效率高、成本低廉等特點。利用不同類型表面活性劑進行發泡性能實驗,篩選出最佳高溫發泡劑三肼基均三嗪(THT)(表1)。隨著發泡劑THT濃度的提高,發泡性能不斷提高,且當濃度大于1.0%以后,濃度對發泡劑發泡性能影響不大,因此發泡劑的使用濃度應大于1.0%。

表1 發泡劑性能對比實驗結果

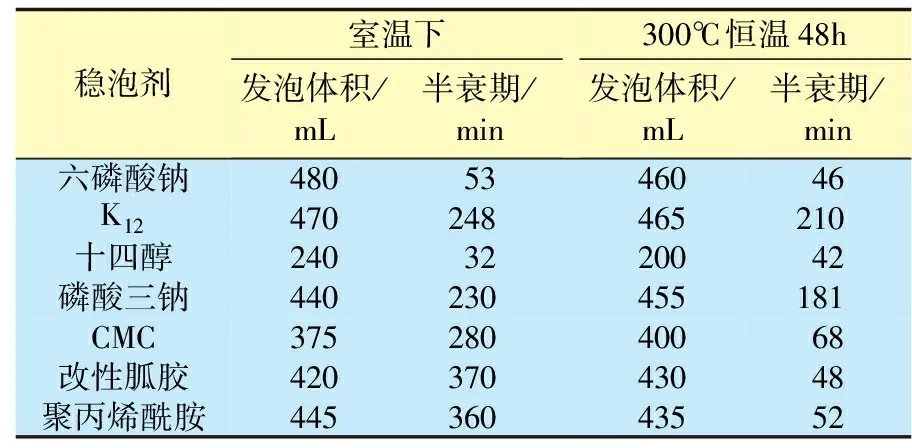

(2) 穩泡劑的篩選。對不同類型的穩泡劑進行耐溫性能實驗,所選取的穩泡劑在常溫下均具有顯著的穩泡效果,在高溫條件下穩泡效果顯著下降,僅有陰離子表面活性劑K12穩泡性能相對較好,因此,選擇K12作為穩泡劑(表2)。并且隨著K12濃度提高,穩泡效果越來越好,當K12濃度高于0.5%時,穩泡劑濃度的增加對穩泡效果影響不大,因此,K12的濃度應大于0.5%。

表2 穩泡劑效果對比實驗

(3) 驅油劑的篩選。目前常用的油水乳化液的破乳劑多為有機胺、季銨鹽和非離子型的表面活性劑。季銨鹽在水溶液中電離后,其溶液呈離子狀態,穩定性差,受電解質、酸堿環境及地層情況影響較大,與其他油田化學劑配伍性差。因此,確定非離子表面活性劑為高效驅油劑,主要成分為脂肪醇聚氧乙烯醚羧酸鹽。脂肪醇聚氧乙烯醚羧酸鹽(AEC)是一種陰離子結構的綠色表面活性劑,具有良好的潤濕、乳化和分散性能,其水溶性隨聚氧乙烯鏈增加而增大。由于其雙親水官能團——氧乙基和羧酸基的存在,使其具有與普通表面活性劑不同的特性,兼具陰離子和非離子2類表面活性劑的特點,在溶液中,正是利用了AEC的氧乙基空間位阻效應,避免了正、負離子之間結合過于緊密而形成沉淀的問題。

(4) 凝膠配方的選擇。凝膠體系主要由部分水解聚丙烯酰胺、交聯劑、油溶性樹脂、增強劑及熱穩定劑組成。該凝膠體系具有封堵能力強,耐高溫、高鹽等特點。技術指標:密度為1.02~1.07 g/cm3,成膠前黏度為40~60 mPa·s,凝膠黏度大于1.5×104mPa·s,耐溫280 ℃,封堵率(300 ℃)不低于85%。

(5) 施工工藝。通過井口三通正注氮氣和發泡凝膠體系,在井筒和地層內充分混合發泡,其中氮氣和發泡凝膠體系注入比例為50∶1,注氮速度控制在800~1 200 m3/h,凝膠注入速度為15 m3/h;注完后燜井24 h,開始注汽。

2 舉升工藝配套技術

針對水平井使用的常規強啟閉抽油泵的脫接器存在一定的不穩定因素,對強啟閉抽油泵進行改進,以提高泵效,避免卡泵。同時優化改進防磨、防脫等配套裝置,解決抽油桿斷脫問題,延長油井檢泵周期,保證水平井正常生產。

2.1 強啟閉抽油泵

將強啟閉抽油泵游動凡爾更換為浮環泵的活塞,固定凡爾采取復位彈簧結構。其主要優點是柱塞表面設計有數組聚四氟密封材料,實現柱塞與泵筒之間的零間隙密封,設計上允許砂粒進入泵內任何空間,與金屬泵筒內壁形成軟—硬摩擦,降低了磨損速度,應用特殊的密封結構實現液力自緊密封及磨損量自動補償。但是常規強啟閉抽油泵活塞的脫接器存在一定的不穩定因素,故對其進行了改進,將活塞后下入泵筒,改進后的抽油泵具有防砂卡和泵效高等性能[13-15]。該泵具有以下結構特點。

(1) 強啟閉抽油泵采用的多級密封單元結構柱塞各級之間相互完全獨立,能夠實現強開強閉,且具有防氣功能。密封單元結構、中心桿及桿柱之間均處于游離狀態,在大斜度井及水平井使用時,桿柱的偏心力作用在導向塊上,由導向塊承受偏磨,避免了井下泵密封單元結構偏磨情況的發生。

(2) 由于強啟閉抽油泵柱塞整體在軸向和徑向上的柔韌性,且柱塞與泵筒之間的密封間隙為彈性間隙,間隙值可調節,因此,在液柱壓力作用下密封間隙縮小,可以減少抽油泵的漏失量,提高生產效率。

(3) 強啟閉抽油泵利用單級密封單元之間的非接觸式彈性間隙,柱塞可以產生一定的彈性變形,避免了砂粒造成柱塞與泵筒卡泵情況的發生。

2.2 防磨、防脫裝置的優化改進

(1) 防磨器的改進。將原來使用的滾動型抽油桿扶正器改進為滑動式防磨器,該防磨器為金屬結構,采用噴涂法在扶正器摩擦面上形成一層固體潤滑膜。在摩擦過程中,固體潤滑膜表面的鎳基合金粉末轉移到油管內表面形成轉移膜,從而使摩擦影響只限于轉移膜和潤滑膜之間,達到減小摩擦系數和磨損程度的目的。由于油管內壁表面粗糙度介于6~12 μm之間,根據理論測算,可形成良好的轉移膜[16-18]。

防磨器摩擦工作面為3個與油管內壁曲率相同的圓弧曲面,在工作過程中,曲面可沿芯軸自動轉向,始終保證以一個工作曲面與油管壁發生貼合,在固體潤滑劑的作用下,可起到避免磨損的作用,對延長油井免修期、降低機采系統能耗起到積極作用。

(2) 研究試驗新型防脫器。水平井井況復雜,抽油桿在井下受力情況更為復雜,造成抽油桿經常脫扣[10],為此先后研究試驗了4種防脫裝置,并對防脫器進行了多次改進。

改進后的防脫器兩端接頭分別與抽油桿相連,芯桿與壓墊360 °萬向,擺角為0~8 °;芯桿承載拉力為490 kN,在工作過程中可以釋放掉抽油桿的扭矩,起到有效防止抽油桿脫扣的作用;耐磨套采用鍍、噴涂等方法在摩擦面上形成一層與基體結合牢固的固體潤滑膜(一般采用MoS2或鎳基合金),在油管摩擦過程中起到潤滑作用。

防磨、防脫裝置的優化與改進,解決了桿管偏磨及抽油桿斷脫等問題,延長了檢泵周期,從而提高了油井生產時率。

3 現場應用

2012年以來,水平井開采配套技術在高升油田6個區塊(高3624、高246、高18、雷64、雷11、牛心坨)共實施159井次,其中水平井強啟閉抽油泵91井次,防磨、防脫配套裝置43井次,均勻注汽技術25井次(采用均勻注汽與化學助采復合措施6井次),累計增油11 485.9 t,平均單井增油459.6 t。

高2蓮-H404井于2013年9月17日實施第1周期注汽,注汽量為4 500.0 t,平均注汽壓力為13.9 MPa,注汽溫度為332 ℃,周期產液為2 121.0 t,周期產油為723.0 t,平均日產液為5.7 t/d,平均日產油為2.0 t/d,油汽比為0.16。2014年5月19日實施第2周期注汽,采用均勻注汽和化學助采等復合技術,注汽量為4 428.0 t,平均注汽壓力為15.5 MPa,溫度為342 ℃,截至目前,累計產液2 122.5 t,累計產油963.6 t,平均日產液為7.0 t/d,平均日產油為3.2 t/d,目前保持增油趨勢。

從現場應用情況來看,實施水平井均勻注汽和化學助采等技術,在注汽量比上周期少72 t的情況下,本周期產油量相比上周期明顯增加,平均日產油由2.0 t/d增加至3.2 t/d,峰值日產油由5.0 t/d增加至9.8 t/d,周期產油由723.0 t增至963.6 t,油汽比由0.15增至0.22,吞吐效果得到明顯改善。該井的成功實施表明,水平井均勻注汽技術不但能夠滿足水平井注汽要求,而且可以大幅度提高水平段的動用程度,可以做為改善水平井吞吐效果的主要配套技術。

根據對采用化學助采復合措施的6口井第1、2周期注汽參數的對比,措施后注汽壓力平均上升了1.4 MPa,注汽壓力上升明顯,說明措施有效封堵了高滲透層,啟動了低滲透層,改善了水平井段的動用程度。

通過采用強啟閉抽油泵,有效避免了砂卡泵,降低了泵的漏失量,提高了泵效;采用防磨、防脫裝置,防止抽油桿與油管磨損及抽油桿斷脫,延長了油井生產周期。

4 結 論

(1) 水平井開采配套技術的研究與應用,實現了注汽、調剖、助排、舉升工藝等各項措施之間的協同效應,有效地改善了水平井開發效果。

(2) 水平井均勻注汽技術與化學助采技術相結合,解決了水平井段動用不均的難題,使油井產能得到大幅度提高,為稠油油藏水平井改善吞吐效果提供了技術支持。

(3) 水平井舉升配套工藝技術的實施,有效解決了泵效低、桿管偏磨、斷脫等問題,提高了油井生產時率,為水平井的高效開發提供了有力保障。

[1] 萬仁溥.中國不同類型油藏水平井開采技術[M].北京:石油工業出版社,1997:12.

[2] 劉雪梅.遼河油田水平井采油技術現狀分析[J].特種油氣藏,2008,15(增刊2):131-133.

[3] 宋福軍,許丹,郎寶山,等.曙光油田水平井配套開采技術[J].特種油氣藏,2008,15(增刊1):231-233.

[4] 袁清秋,馮恩庫,秦艷玲,等.水平井在錦99塊難采儲量開發中的應用[J].特種油氣藏,2010,17(4):231-233.

[5] 房金祿.曙615塊潛山塊狀油藏水平井實施效果分析[J].特種油氣藏,2010,17(增刊2):91-92.

[6] 孫賀.牛心坨潛山油藏水平井二次開發的探索與思考[J].化學工程與裝備,2010,39(11):74-76.

[7] 薛世峰,王海靜.水平井均勻注汽工藝研究及軟件開發[J].石油礦場機械,2009,38(1):38-41.

[8] 白文海.遼河金馬油田水平井有效注汽技術[J].石油鉆采工藝,2010,32(1):116-119.

[9] 王志堅.高246塊水平井調剖助排技術研究[J].內蒙古石油化工,2011,21(2):125-126.

[10] 王學忠,畢義泉,谷建偉,等.應用水平井復合采油及配套技術開發薄淺層超稠油[J].大慶石油地質與開發,2014,33 (1):170-174.

[11] 胡永全,等.低滲透氣藏壓裂水平井產量計算新模型[J].大慶石油地質與開發,2015,34 (1):73-78.

[12] 李彥龍,等.熱采水平井塑性破壞半徑預測方法及應用[J].東北石油大學學報,2014,38(5):103-110.

[13] 潘林華,張士誠,程禮軍,等.水平井“多段分簇”壓裂簇間干擾的數值模擬[J].天然氣工業,2014,34(1):74-79.

[14] 魏納,孟英峰,李皋,等.欠平衡鉆水平井巖屑運移可視化實驗[J].天然氣工業,2014,34(1):80-85.

[15] 周艷杰,等.蘇里格氣田水平井整體開發區地面工藝技術[J].天然氣工業,2014,34(3):131-136.

[16] 尹叢彬,葉登勝,段國彬,等.四川盆地頁巖氣水平井分段壓裂技術系列國產化研究及應用[J].天然氣工業,2014,34(4):67-71.

[17] 曾凡輝,等.裂縫面非均勻流入的氣藏壓裂水平井產量計算[J].天然氣工業,2014,34(5):107-112.

[18] 劉劍,等.潛山油藏水平井立體井網井距調整方法[J].油氣地質與采收率,2015,22(4):103-108.

編輯 劉兆芝

20151222;改回日期:20160322

楊立龍(1975-),男,高級工程師,1997年畢業于大慶石油學院油藏工程專業,2010年畢業于中國石油大學(華東)石油與天然氣工程專業,獲碩士學位,現從事采油管理工作。

10.3969/j.issn.1006-6535.2016.03.034

TE357.44 ;TE357.46

A

1006-6535(2016)03-0140-04