合成氨與純堿、三聚氰胺、碳銨聯產工藝在我廠的應用

張 亮,葛精訊,劉建軍

(山西陽煤豐喜肥業(集團)有限責任公司,山西稷山 043200)

?

合成氨與純堿、三聚氰胺、碳銨聯產工藝在我廠的應用

張 亮,葛精訊,劉建軍

(山西陽煤豐喜肥業(集團)有限責任公司,山西稷山 043200)

介紹了我公司合成氨與純堿、三聚氰胺、碳酸氫銨的聯產工藝流程,簡單分析全廠物料平衡,對純堿與碳酸氫銨的工藝運行情況進行總結。

合成氨;純堿;三聚氰胺;碳酸氫銨;聯產

山西陽煤豐喜肥業(集團)有限責任公司稷山分公司,其前身為稷山縣化肥廠,始建于1976年,最初設計能力為年產3 000 t合成氨,固定資產500萬元。經過多年的發展,現具有年產6.5萬t合成氨、18萬t純堿、20萬t氯化銨、2.5萬t三聚氰胺、8萬t碳酸氫銨的生產能力。

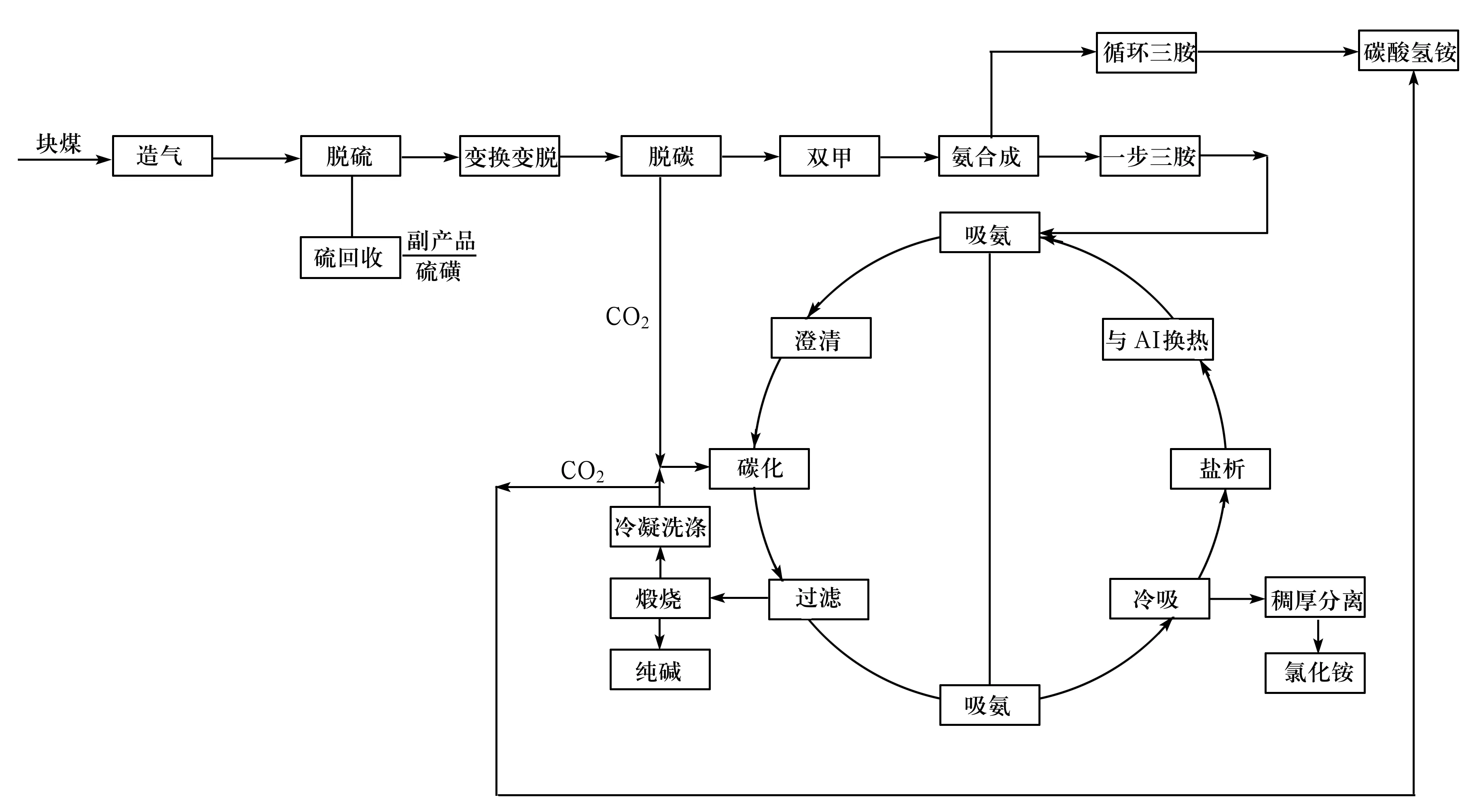

1 合成氨與純堿、三聚氰胺、碳銨聯產工藝簡介

圖1 合成氨與純堿、三聚氰胺、碳銨聯產工藝簡圖

造氣工段采用固定床造氣技術,在煤氣發生爐中,以無煙塊煤為原料,在高溫條件下,以空氣和蒸汽為氣化劑發生氣化反應,生產半水煤氣,產出合格半水煤氣輸送到脫硫工段。

脫硫工段采用PDS脫硫。氣柜出口的水煤氣經降溫塔降到40 ℃經靜電除焦后去羅茨風機加壓到300~350 mmHg 經降溫塔,降到35 ℃去脫硫塔脫除硫化氫。經洗滌塔、分離器和靜電除焦后H2S 達80~100 mg/Nm335 ℃去壓縮工段,脫硫液再生后循環使用。

變換工段采用全低變工藝,半水煤氣中的CO在350 ℃左右條件下,在鈷鉬催化劑的作用下,與水蒸汽進行變換反應,生產CO2和H2,制得合格變換氣。經變脫工段進一步脫除H2S后,送到變換氣制堿工段。

變換氣制堿工段,變換氣經冷卻分離油、水后,送入外冷塔底部進行碳化反應,制取顆粒粗大的碳酸氫鈉結晶,頂部出氣稱為碳化塔尾氣,通入副塔底部,經洗滌后送精脫硫工段。

經精脫硫工段來的原料氣尚有少量CO、CO2,為防止它們對氨合成催化劑的中毒,在銅基、鎳基催化劑存在下,CO、CO2和H2作用生成甲醇、甲烷,使得CO和CO2總量小于10 ppm。

由壓縮工段送來的溫度為30~45 ℃的新鮮補充氣,經氨分離器、氨冷器、冷交后,進入循環機加壓,加壓后的氣體經油分離油污后,一路經主閥由頂進入合成塔,另一路經副閥自塔底直接進入中心管。在氨合成塔內生成合成氨。

從合成氨工段氨冷過來的氨氣為載氣,經過預熱后,進入流化床反應器,在反應溫度為380~400 ℃的條件下,液態尿素在催化劑-硅膠/硅鋁膠的作用下,生成三聚氰胺、NH3和CO2,經處理后三聚氰胺冷卻析出分離出來,反應尾氣直接送到純堿和氯化銨的MⅠ、 MⅡ吸收崗位。

從循環法三聚氰胺工段出來的尾氣與純堿煅燒爐氣中的CO2反應生成碳酸氫銨。

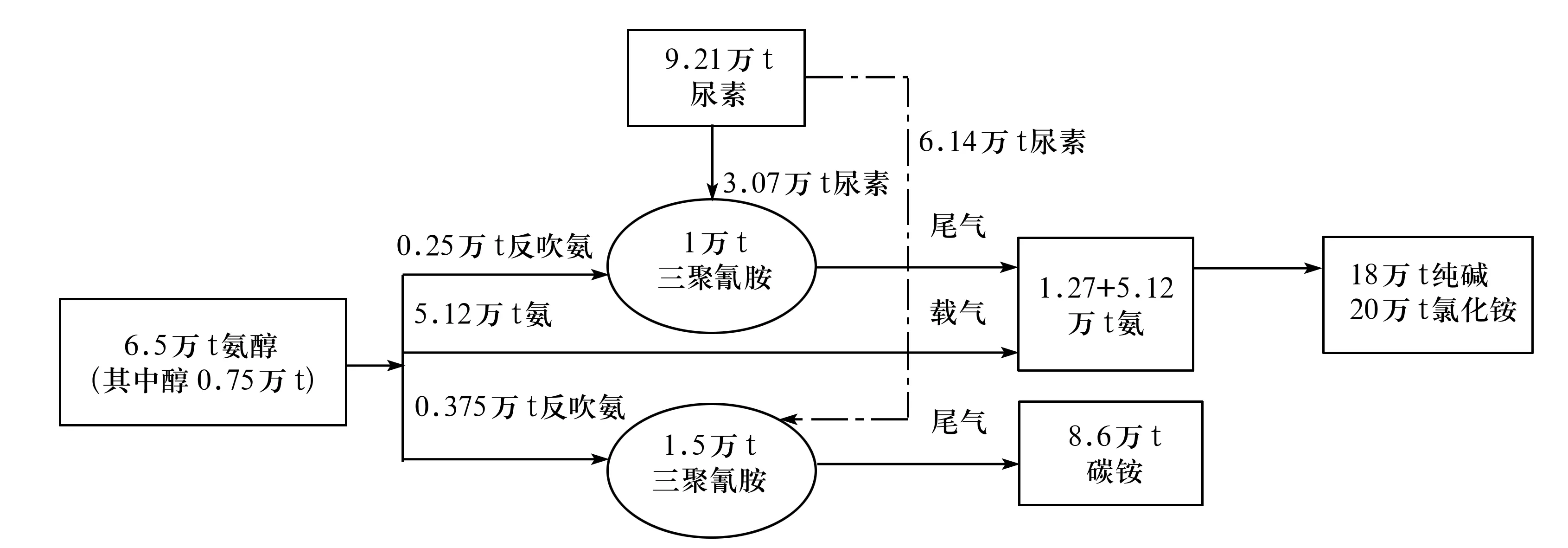

2 全廠物料平衡

圖2 全廠物料平衡圖

說明:此工藝物料平衡圖計算按:噸純堿耗氨0.355 t;三胺單耗3.07 t尿素;噸三胺尾氣含氨1.02 t;噸三胺需反吹氨0.25 t;噸碳銨耗氨0.22 t。

3 運行總結

MⅠ吸氨的目的,是減少母液中溶解度較小的重碳酸鹽的濃度,從而降低NH4Cl相變溫度,降低冷析制冷負荷,所以理論上應用純氨吸收,但是純氨氣作為載氣,經過一步法三聚氰胺工段后,氣體中包含了CO2,控制AⅠ溶液FNH3在48~53 tt,CNH3≥72 tt,TCl在106~114 tt,CO2在50 tt,可維持正常氯化銨生產。

一步法三聚氰胺尾氣與純氨混合后被MⅡ溶液吸收,吸氨的同時,也吸收了CO2, AⅡ溶液中CO2濃度增大,相當于已進行了預碳化,工藝控制AⅡ溶液FNH3在63~70 tt,CNH3在36~42 tt,TCl在101~108 tt,CO2在20~28 tt內,否則碳酸化過程中,會產生大量的細堿,給重堿過濾造成困難,重堿含水量增大,煅燒蒸汽消耗高,收率下降,洗滌困難,破壞母液系統的平衡,大量的細堿穿過濾網進入MⅠ,從而通過AⅠ進入結晶系統,嚴重時可造成AⅡ溶液的熔疤能力下降,增加了倒塔和煮塔的次數,煮塔水隨之增加,蒸汽消耗增大。

循環法三聚氰胺尾氣用脫鹽水吸收制成合格的氨水,氨達到180 tt送到碳銨碳化塔內與爐氣中的CO2反應生成碳銨,控制反應后母液CO2在80~90 tt內,可維持正常的生產。

4 結 論

近幾年的生產實踐證明,生產一噸三聚氰胺可副產氨氣0.8 t左右,CO21 t左右,這些氣體參與到聯堿生產中的吸氨和碳化反應中,可降低噸氨生產成本800元左右,噸純堿生產成本降低260元左右。利用合成氨的氨氣作為三聚氰胺的載氣,尾氣與載氣混合后去聯堿工段生產純堿、氯化銨,循環法三聚氰胺中的尾氣與純堿煅燒爐氣反應生成碳銨,屬于循環經濟的典型示范項目,在原料、產品、副產物及排放的廢物形成物質、能量的生態產業鏈,推動不同產業鏈的延伸和耦合,提高了資源的產出效率,實現了企業內部、產業之間資源的梯次循環流動與循環利用。

TQ114

B

1005-8370(2016)01-42-03

2014-10-30