一種液壓功率回收型齒輪傳動加載疲勞試驗臺的設計*

王延忠, 劉 文,潘廣悅,劉元鵬

(1.北京航空航天大學 機械工程及自動化學院,北京 100191;2.中國兵器工業新技術推廣研究所,北京 100089)

?

一種液壓功率回收型齒輪傳動加載疲勞試驗臺的設計*

王延忠1, 劉 文1,潘廣悅2,劉元鵬1

(1.北京航空航天大學 機械工程及自動化學院,北京 100191;2.中國兵器工業新技術推廣研究所,北京 100089)

基于液壓補償功率回收理論,采用容積調壓加載的方式,結合PLC在液壓系統的控制應用,針對試驗臺的液壓系統及測控系統進行設計,并對液壓系統的主要液壓元件試驗參數匹配關系進行理論計算。由理論關系式得出液壓馬達排量的調節對試驗臺的驅動轉速與加載轉矩的影響,并依照系統原理搭建試驗臺,通過試驗檢測,得到功率回收效率。

試驗臺;功率回收;液壓系統;測控系統

齒輪傳動裝置作為機械設備的重要組成部分,是衡量機械設備運行質量的關鍵因素。齒輪傳動試驗臺是針對齒輪傳動裝置的傳動性能進行測試評定必不可少的設備。隨著對齒輪及齒輪傳動裝置的深入研究,試驗臺的研究設計也得到了普遍重視[1]。根據試驗功率流的情況,齒輪傳動試驗臺分為開式試驗臺和閉式試驗臺兩大類型。

開式試驗臺通常由動力裝置、測試齒輪裝置和負載裝置等3個部分組成,其功率流的方式是由動力裝置流向負載裝置;但是由于加載裝置是完全的耗能裝置,能量消耗大,不適用于齒輪傳動裝置的疲勞加載試驗。

閉式試驗臺包括機械封閉式、電功率封閉式和液壓封閉式等3種形式。機械封閉式試驗臺是通過機械杠桿加載器或液力加載器將傳動轉矩存儲在由測試齒輪箱和陪試齒輪箱所形成的閉環傳動系統中;但由于機械封閉傳動系統傳動鏈長,封閉循環傳動系統中需要陪試齒輪箱或其他輔助連接齒輪箱,機械結構較復雜,機械安裝精度要求高,通用性差。電封閉式齒輪傳動試驗臺將電動機作為源動力驅動齒輪傳動裝置,再帶動發電機工作,通過產生電磁制動轉矩進行加載,負載發電機產生的電能回送電網并反饋給驅動電動機,實現功率流的封閉;但電功率封閉試驗臺對于驅動電動機的功率要求大,并且電氣系統比較復雜,能量回收時電網沖擊較大,一次性投資成本高。液壓封閉式齒輪傳動試驗臺與電功率封閉式齒輪傳動試驗臺在加載方式上有相似之處,只是液壓封閉式加載方式其功率流回饋是通過液壓網絡實現的,且相比較于電功率封閉式齒輪傳動試驗臺液壓網絡的沖擊較小;但由于加載方式普遍是通過調節系統內節流閥的節流口大小來實現,因而產生節流損耗,影響節能效果。

本文基于液壓補償功率回收系統的理論[2],采用容積調壓加載方式,結合PLC在液壓系統控制中的應用,研究了一種測控簡便、節省能耗及通用性好的液壓功率回收型齒輪傳動加載疲勞試驗臺[3-4]。

1 試驗臺的液壓系統設計

1.1 系統的組成

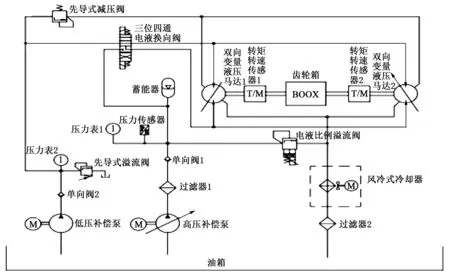

試驗臺的液壓系統(見圖1)主要是由雙向變量液壓馬達1、2(下述簡稱液壓馬達1、2),低壓補償泵,高壓補償泵,電液閥,以及壓力、轉矩和轉速檢測元件等組成。測試齒輪箱的輸入軸與輸出軸兩側分別機械連接同型號的雙向變量液壓馬達1和雙向變量液壓馬達2,液壓馬達1、2之間的進油口與出油口通過液壓軟管相互連通。高壓補償泵為變量泵,由電動機驅動,進油口與油箱相連通,出油口與過濾器1的進油口相連通,過濾器1的出油口經單向閥1與三位四通電液換向閥的進油口相連接,同時,此油路中并聯電液比例溢流閥及蓄能器,電液換向閥的出油口與液壓馬達1、2的高壓油側相連通,回油口與液壓馬達1、2的低壓油側相連通。低壓補償泵為定量泵,由電動機驅動,進油口與油箱相連通,出油口的油液經由單向閥2,一部分與三位四通電液換向閥的低壓回油口相通;另一部分則由先導式減壓閥與液壓馬達殼體沖洗進油口相通,且油路上并聯先導式溢流閥。液壓馬達沖洗殼體出油口與電液比例溢流閥溢流口的油液經風冷式冷卻器及回油過濾器2回到油箱。

檢測元件包括低壓油路上的壓力表2,高壓油路上的壓力表1與壓力傳感器,以及轉矩轉速傳感器1、2。其中,轉矩轉速傳感器1、2采用機械連接方式分別安裝在測試齒輪箱與液壓馬達1、2之間。

圖1 液壓系統原理圖

1.2 工作原理

系統在初始狀態下,比例溢流閥的節流口開度為最大位置,三位四通換向閥處于中位。系統工作原理如下[5]。

1)起動高壓補償泵向液壓系統供油,調節減小比例溢流閥節流口開度增大系統壓力,隨即調節三位四通換向閥的工作位置確定選擇系統的高壓油路。對于液壓馬達1、2而言,當系統壓力產生的轉矩與液壓馬達1轉動的方向相同時,液壓馬達1被作為驅動馬達;反之,液壓馬達2作為加載馬達。當液壓馬達1驅動測試齒輪箱運轉時,液壓能轉換為機械能,液壓馬達2由測試齒輪箱輸出軸拖動,相當于液壓泵的工況,即機械能又轉化成液壓能。由于液壓馬達1、2的進、出油口是由液壓油管相互連通,液壓馬達2吸收液壓馬達1的出油口一側低壓油路中的油液,再由液壓馬達2出油口經高壓油路回到液壓馬達1的進油口,以此驅動液壓馬達1工作,即功率流在兩液壓馬達與測試齒輪箱之間形成了能量循環,實現了液壓功率流的回收。在工作過程中,系統存在的機械效率損失與容積效率損失是通過高壓補償泵進行補充。而低壓補償泵一方面根據系統流量的匹配關系,可以對低壓油路進行流量補償,防止低壓油路被吸空;另一方面主要用于沖洗液壓馬達殼體,實現液壓馬達工作時的散熱降溫。

2)被試齒輪箱的驅動轉速與加載轉矩由轉矩轉速傳感器1、2進行檢測。系統的壓力最大值由比例溢流閥決定。蓄能器能消除液壓系統的壓力脈動,保證系統壓力平穩。先導式減壓閥在低壓油路中可用來防止沖洗馬達油路中的壓力過大造成液壓馬達的損傷。三位四通換向閥工作位置的改變可以轉換液壓系統的高、低壓油路,實現液壓馬達對測試齒輪箱的正反雙向驅動與加載。

1.3 理論計算分析

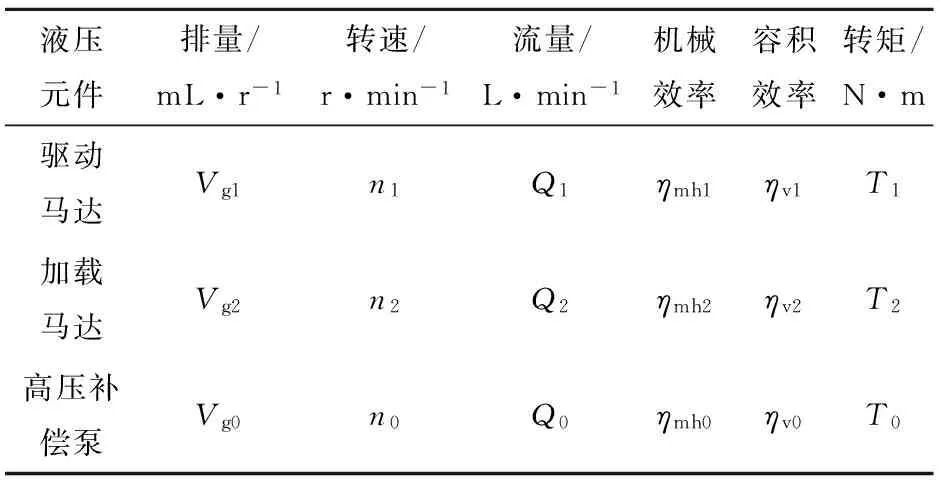

本試驗臺的液壓系統采用容積調壓加載的方式,利用改變系統中驅動與加載液壓馬達的排量來調節系統壓力,實現驅動轉速與加載轉矩的調節;同時,系統功率能夠實現有效回收,液壓馬達之間的流量和轉矩需要存在一定的匹配關系。設測試齒輪箱傳動比為i,測試齒輪箱的機械效率為η,其他有關參數見表1。

表1 參數表

1.3.1 流量匹配關系

驅動馬達的實際輸入流量:

(1)

加載馬達的實際輸出流量:

(2)

高壓補償泵的實際輸出流量:

(3)

根據液壓系統流量連續性的原理,假設系統的溢流損失流量為Qr,即液壓系統存在的流量平衡關系為:

Q0+Q2=Q1+Qr

(4)

將式1~式3代入式4,可得:

(5)

整理可得:

(6)

由測試齒輪箱的傳動比i=n1/n2,則:

(7)

1.3.2 轉矩匹配關系

驅動馬達的輸出轉矩:

(8)

加載馬達的輸出轉矩:

(9)

式中,Δp1是驅動馬達進、出口兩端系統壓差;Δp2是加載馬達進、出口兩端系統壓差。為了確保測試齒輪箱能夠實現起動運轉,即存在:

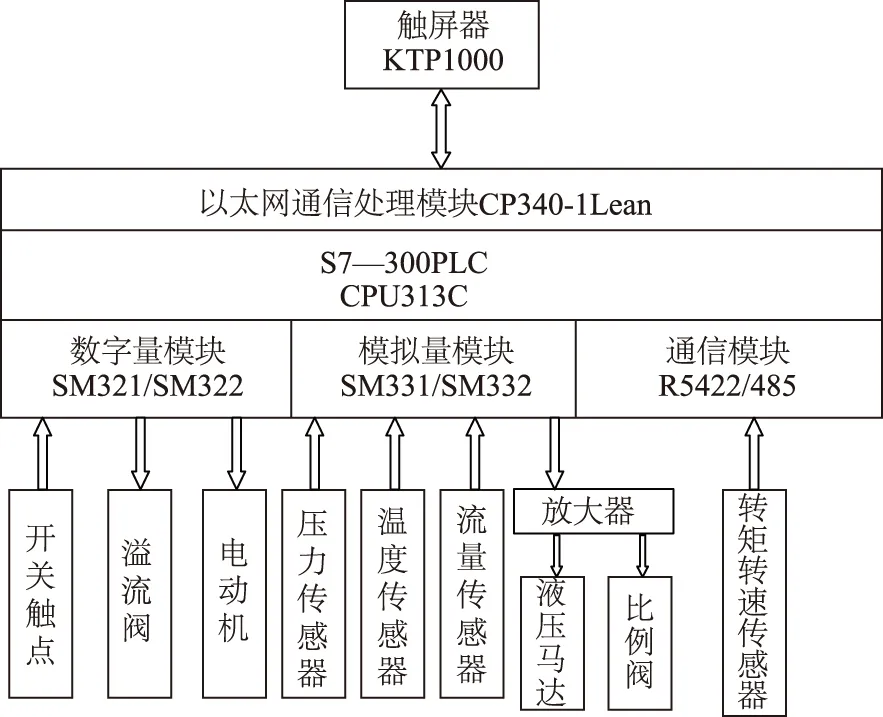

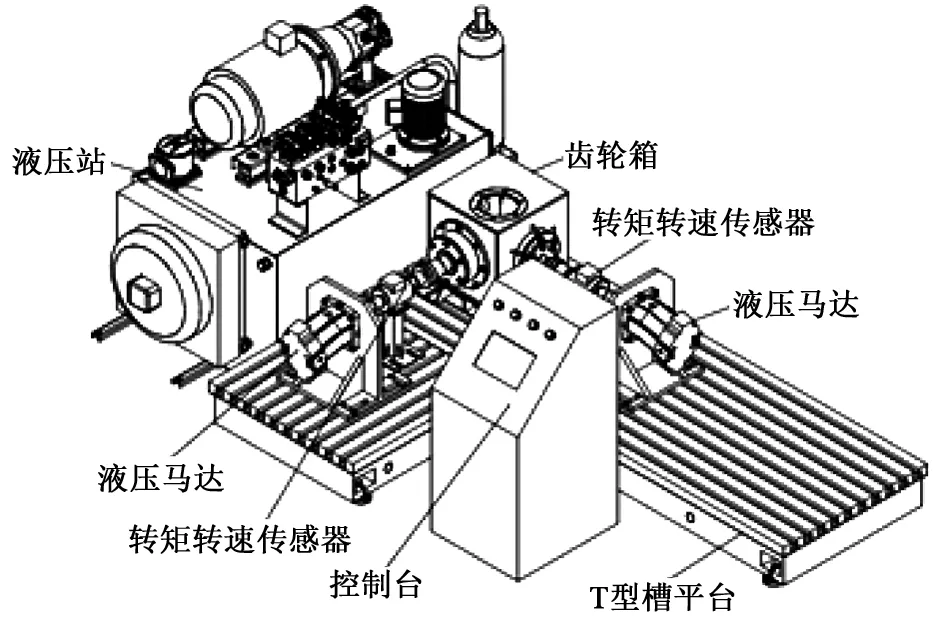

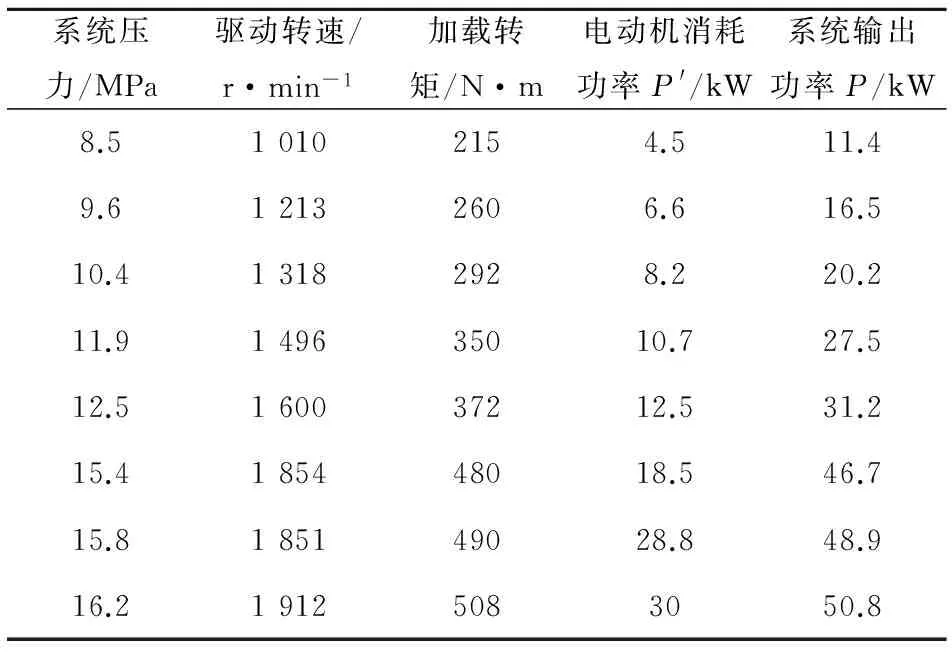

T2 (10) 當齒輪箱運轉后,為了實現測試齒輪箱能夠勻速穩定運行,即存在: T2=T1iη (11) 將式8、式9代入式10、式11,整理可得: (12) 由流量、轉矩匹配關系式得出的結論為:在高壓補償泵排量不變的前提條件下,通過改變驅動馬達與加載馬達兩者之間排量的比值,可以實現系統壓力的調節,最終改變試驗臺的加載轉矩及驅動轉速。 2.1 系統硬件 試驗臺測控系統組成圖如圖2所示。試驗臺測控系統的硬件主要是采用HMI+PLC的組合方式,HMI采用西門子觸摸屏KTP1000,主要實現試驗參數的設置、實時試驗數據的顯示、記錄及報警處理等功能[6];PLC則采用SIEMENS公司的S7-300系列產品,主要是由電源模塊、CPU模塊、模擬量輸入/輸出模塊、數字量輸入/輸出模塊、RS422/485通信模塊和以太網通信處理模塊組成[7-9]。在PLC中,CPU模塊實現的功能是完成數據信號的處理與液壓系統的整體控制;模擬量輸入模塊是將液壓系統的溫度、壓力和流量等傳感器的模擬信號轉化成數字量給CPU模塊進行處理;模擬量輸出模塊是將CPU模塊的數字量轉換成電壓或電流信號給信號放大器,從而實現對系統壓力及液壓馬達排量的控制;數字量輸入模塊采集液壓系統工作中的液位、油溫及油濾等開關觸點報警信號;數字量輸出模塊控制溢流閥及電動機起動器;RS422/485通信模塊負責將轉矩轉速傳感器采集的轉矩與轉速信號轉化成數字量給CPU模塊進行處理;以太網通信處理模塊可建立CPU模塊與HMI之間的通信連接,實現數據交換與控制。 圖2 試驗臺測控系統組成圖 2.2 系統軟件 試驗臺測控系統軟件是由西門子TIA Portal V12全集成自動化組態監控軟件開發而成,其主要功能如下。 1)手動操作功能。測控系統的HMI操作界面可以實現手動控制補償泵電動機的起動、手動調節系統壓力以及液壓馬達的排量與運轉方向等功能,主要用于對試驗臺運行工況的調試。 2)自動運行功能。系統能夠按照設定的程序完成對測試齒輪箱的加載疲勞試驗,自動完成驅動速度及加載轉矩大小的調節;同時,自動完成對系統的壓力、溫度、流量、速度和轉矩等試驗數據的采集、記錄及保存,以及對試驗過程中出現的故障提出報警。 3)其他功能。系統能夠通過HMI操作界面完成對試驗參數的設置,如設置試驗測試的時間、驅動轉速以及加載轉矩等。 根據試驗臺液壓系統的設計原理,通過理論計算,確定試驗臺的電氣設備元件的具體配置,完成齒輪傳動加載疲勞試驗臺的搭建(見圖3)。 圖3 試驗臺示意圖 試驗臺配置的主要電氣設備型號規格為:30 kW的變頻電動機,排量為71 mL/r的高壓補償變量泵,排量均為200 mL/r的驅動馬達與加載馬達,傳動比為2的測試齒輪箱。 試驗臺的功率回收效率為系統回收的功率與系統所需功率之比。實際檢測系統中機械效率損失及容積效率損失的功率大小較為困難。當系統回收的功率比較難于確定時,則可以通過間接的方式進行確定,即分別測量系統補償泵電動機提供的實際消耗功率P′與系統所產生的實際輸出功率P,由式13得出功率回收效率: (13) 將試驗臺測控系統采集的試驗數據(見表2)代入功率回收效率公式(式13),計算得出試驗臺在不同的工況條件下的功率回收效率ξ≈40%。 表2 功率回收效率試驗數據 1)試驗臺采用液壓功率回收方式,功率流在驅動馬達與加載馬達之間形成閉環,且系統中無節流損失,提高了節能效果。試驗測得試驗臺的功率回收效率約為40%,適用于齒輪傳動裝置的加載疲勞壽命試驗,可有效降低試驗成本。 2)測試齒輪箱直接與試驗臺的液壓馬達機械連接,整體機械結構簡單,安裝調試方便。試驗臺還適用于其他結構類型的齒輪傳動裝置的檢測,通用性較好。 3)試驗臺測控系統采用觸摸屏與PLC組合控制方式,既充分利用了PLC強大的控制功能, 又發揮了觸摸屏友好的人機交互優點,使得試驗臺測控簡便、靈活。 [1] 盧行忠. 齒輪傳動實驗臺概況及發展[J]. 現代機械, 1986(1): 23-28. [2] 白國長,逄波,王占林,等.機械補償液壓功率回收系統研究[J].機械科學與技術,2007(2):213-216. [3] 侯小華,黃志堅,章宏義. 基于液壓反饋的功率回收式試驗臺的分析[J]. 液壓與氣動,2012(3):73-75. [4] 沙明元,李建英,李春林.大型液壓試驗臺功率回收系統研究[J].石家莊鐵道學院報,1998(4):84-87. [5] 王彩霞.液壓傳動的應用技術[J].新技術新工藝,2010(5):69-70. [6] 楊國棟.觸摸屏技術發展簡介[J].光電技術,2002(1):49-55. [7] 候利民,王巍.PLC在液壓傳動控制系統的應用[J].遼寧工程技術大學學報,2012(2):812-814. [8] 李斌弘,王庭有,張卜生. PLC、變頻器及人機界面在門式起重機控制系統中的應用[J]. 新技術新工藝,2014(8):23-26. [9] 袁亮文,陳克選,王希靖,等. 基于PLC與觸摸屏的拱腿成型機控制系統設計[J]. 新技術新工藝,2015(12):41-44. * 國家自然科學基金資助項目(51275020) 國家高科技支撐項目(2014BAF08B01) 航空A計劃(ATR-125-02-101) 責任編輯 馬彤 Design of a Gear Transmission Loading Fatigue Test Bench Have Ability of Hydraulic Power Recovery WANG Yanzhong1, LIU Wen1,PAN Guangyue2, LIU Yuanpeng1 (1.School of Mechanical Engineering and Automation Beihang University, Beijing 100191, China; 2.Advanced Technology Generalization Institute of CNGC, Beijing 100089, China) Based on the hydraulic power recovery compensation theory, by ways of regulating the volume of loaded and PLC control applications in the hydraulic system, the hydraulic system, the measurement and control system of the test bench are designed primarily. The composition principle of the hydraulic system and the matching relationship of main hydraulic components test parameters are calculated. The influence of hydraulic motor displacement on the driving speed and the load torque can be obtained by the theoretical formula, and a test bench is set up to detect the power recovery efficiency. test bench, power recovery, hydraulic system, control system TH 137 A 王延忠 (1963-),男,教授,博士生導師,主要從事機械傳動等方面的研究。 2016-04-062 試驗臺的測控系統

3 試驗臺的功率回收效率試驗

4 結語