基于車削加工球墨鑄鐵端蓋軸承室表面粗糙度的研究

段宗玉,肖連新

(中車株洲電動機有限公司技術(shù)研發(fā)中心,湖南 株洲 412001)

?

基于車削加工球墨鑄鐵端蓋軸承室表面粗糙度的研究

段宗玉,肖連新

(中車株洲電動機有限公司技術(shù)研發(fā)中心,湖南 株洲 412001)

球墨鑄鐵以其優(yōu)越的顯微組織和力學性能,逐步應用于重載裝備行業(yè),機車牽引電動機端蓋大部分采用該材質(zhì)。對機車端蓋軸承室的表面粗糙度進行了研究,分析了影響端蓋表面粗糙度的幾何因素和物理因素。采用正交試驗法進行試驗數(shù)據(jù)的設(shè)置及分析,結(jié)果表明,在進行精加工時,小進給量、高轉(zhuǎn)速和適中切削深度能夠得到較好的表面質(zhì)量,滿足設(shè)計要求。

球墨鑄鐵;軸承室;表面粗糙度;正交試驗

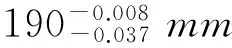

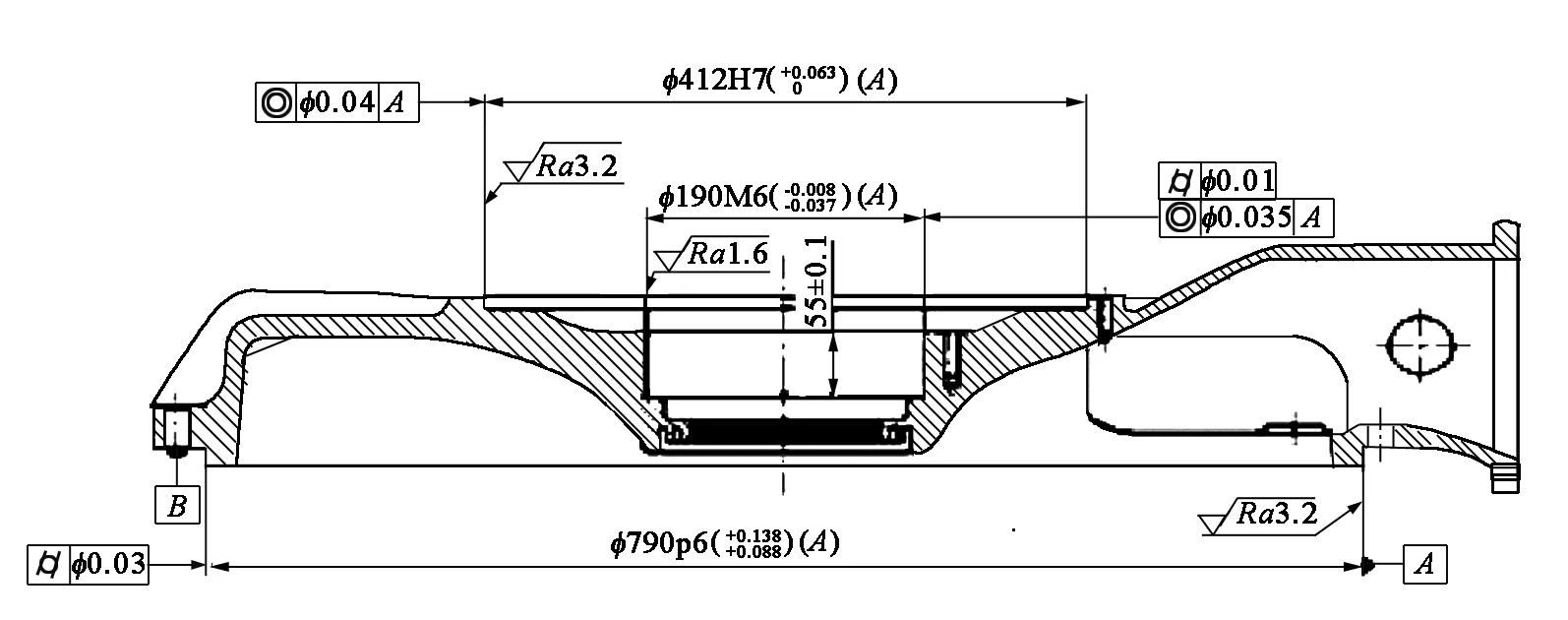

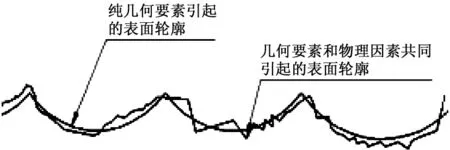

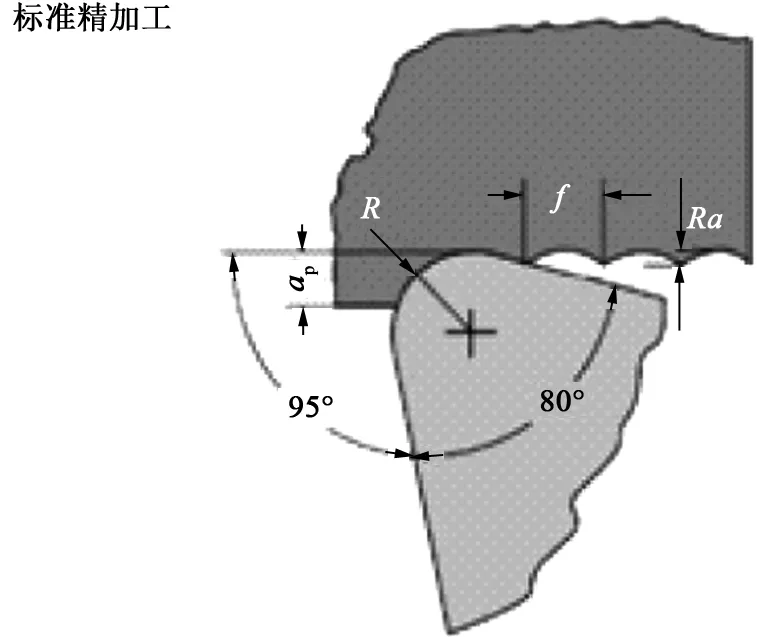

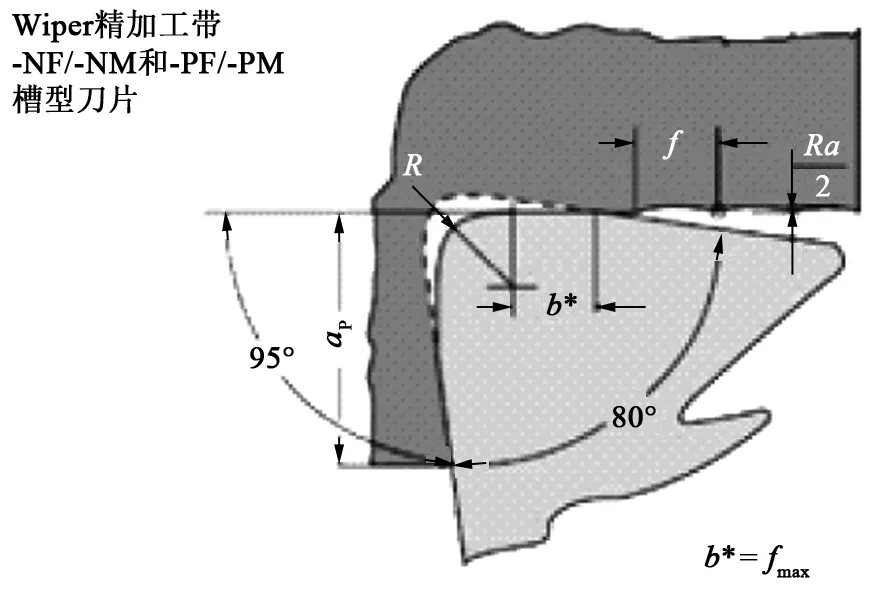

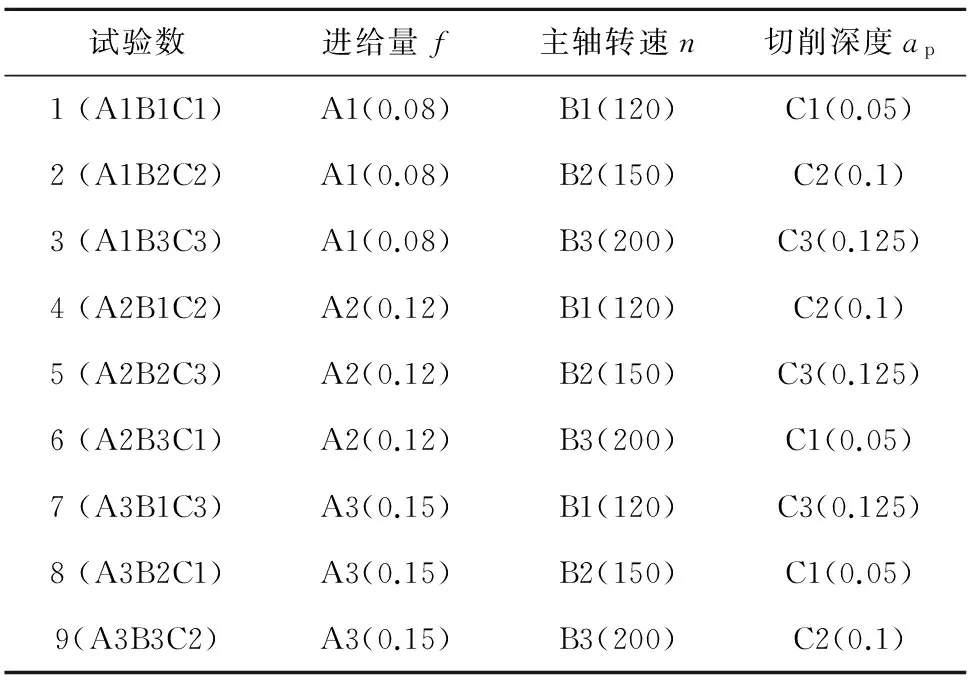

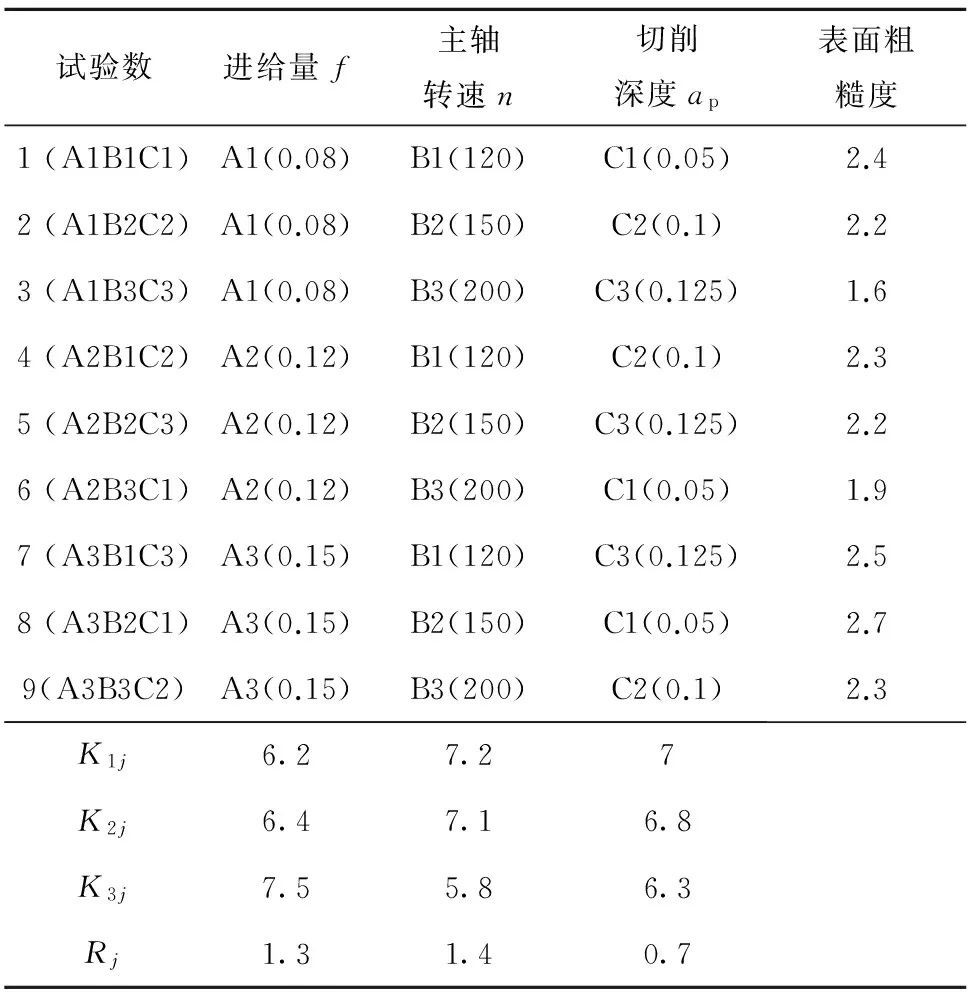

牽引電動機端蓋通過止口及端面孔與電動機定子機座連接,并通過軸承室支承轉(zhuǎn)子運動,是連接定子和轉(zhuǎn)子的關(guān)鍵部件。其中,端蓋止口和軸承室是關(guān)鍵部分,要求軸承室表面粗糙度 本文從理論方面分析影響端蓋表面粗糙度的幾何因素和物理因素,在對刀具進行優(yōu)化選擇后,重點對切削三要素優(yōu)化進行配比,并采用正交試驗法對試驗進行設(shè)置,對影響軸承室表面粗糙度的因素進行研究。 圖1 某機車牽引電動機端蓋 為了得到較理想的表面粗糙度值,不僅要對表面粗糙度產(chǎn)生的機理進行理論分析,而且要對影響表面粗糙度的參數(shù)進行試驗分析,最終通過優(yōu)化切削參數(shù)得到較理想的表面質(zhì)量。 車削加工表面粗糙度的形成是切削參數(shù)、被加工材料的性質(zhì)、刀具的材料及幾何角度和機床振動等多種因素共同作用的結(jié)果,其可以分成幾何因素和物理因素[1]。在進行單一因素或幾個因素對車削加工表面粗糙度影響的研究時,設(shè)定其他因素為固定值。 2.1 幾何因素對車削加工表面粗糙度影響分析 影響表面粗糙度的幾何因素是刀具相對工件作進給運動時,在加工表面遺留下來的切削層殘留面積(見圖2)。切削層殘留面積愈大,表面粗糙度就愈高。減小切削層殘留面積可通過減少進給量f,增大刀尖半徑R來實現(xiàn)。切削層的表面粗糙度可以近似地用式1表示。 (1) 圖2 切削層殘留面積示意圖 2.2 物理因素對車削加工表面粗糙度影響分析 切削加工后,表面粗糙度的實際輪廓形狀一般都與純幾何要素所形成的理想輪廓有較大的差別(見圖3),這與被加工材料的性質(zhì)及切削機理有關(guān)的物理因素有關(guān)。影響表面粗糙度的物理因素包括切削速度、被加工材料的性質(zhì)及刀具的幾何形狀。由于物理因素的存在,導致實際加工出工件表面輪廓凸凹不平,毫無規(guī)律。 圖3 加工后表面的理想輪廓與實際輪廓 2.2.1 切削速度對車削加工表面粗糙度影響分析 切削速度對表面粗糙度的影響比較復雜。在切削塑性材料時,一般情況下低速或高速切削時因不會產(chǎn)生積屑瘤,加工表面粗糙度值較小;但在中等速度下,塑性材料由于容易產(chǎn)生積屑瘤與鱗刺,且塑性變形較大,因此表面粗糙度值會變大。減少進給量f可以減少切削殘留面積高度,使表面粗糙度值減小;但進給量f太小,刀刃不能切削而形成擠壓,增大了工件的塑性變形,反而會增大表面粗糙度值。 2.2.2 被加工材料的性質(zhì)對表面粗糙度影響分析 球墨鑄鐵以其優(yōu)越的內(nèi)部組織和力學性能,逐步應用于重載裝備行業(yè)。球磨鑄鐵通過合理的熱處理工藝,可獲得良好的顯微組織和力學性能,在強度、硬度和耐磨性等方面的性能得到顯著提高[2-3]。球墨鑄鐵內(nèi)部組織主要是石墨化形態(tài),內(nèi)部較疏松,韌性較好,然而要得到較好的表面粗糙度很困難。 2.2.3 刀具幾何形狀對車削加工表面粗糙度影響分析 從式1可以看出,刀尖圓弧半徑對加工件表面粗糙度產(chǎn)生直接的影響,然而刀具對表面粗糙度的影響不僅僅在于刀尖圓弧半徑,刀具的前角、后角和刃磨質(zhì)量等都會對工件表面質(zhì)量產(chǎn)生影響。 標準圓弧精加工刀具和帶修光刃的精加工刀具如圖4和圖5所示。從圖4和圖5可以看出,對刀具切削刃進行刃磨修光后,工件表面的殘留面積明顯減少,使得表面粗糙度大大降低。增大前角可以降低工件塑性變形,適當增大后角可以降低切屑與工件已加工表面之間的摩擦,都可以改善工件表面粗糙度。可見,可以通過優(yōu)化刀具的幾何參數(shù)來降低工件的表面粗糙度值。 圖4 標準圓弧精加工刀具 圖5 帶修光刃的精加工刀具 3.1 主要試驗設(shè)備 采用YV1600-ATC數(shù)控立式車床,最高轉(zhuǎn)速為250r/min。采用進口瓦爾特鑄鐵類專用刀具,型號為DCMT11T308-MK4,其中,選用55°角度尖刀,后角為7°,刀尖圓弧半徑為0.8mm,帶修光刃。采用TR200表面粗糙度測量儀。 3.2 試驗數(shù)組的設(shè)計 本文重點研究進給量f、主軸轉(zhuǎn)速n和切削深度ap對端蓋軸承室表面粗糙度的影響。工件材料的內(nèi)部組織及成分由設(shè)計訂貨條件給出。進給量f設(shè)定為0.1mm/min,刀尖圓弧R選擇0.8mm,由式1可得,Ra=125f2/R=1.56 (μm)。 采用正交試驗法進行研究,因素數(shù)設(shè)定為3,水平數(shù)設(shè)定為3,試驗安排為3因素3水平,查表采用L9(34)。正交試驗表見表1。 表1 切削參數(shù)對軸承室表面粗糙度影響正交試驗表 3.3 試驗數(shù)據(jù)及分析 按照上述正交試驗表進行試驗,用表面粗糙度測量儀對每一組試驗結(jié)果進行測量,并按照正交試驗極差分析方法對試驗數(shù)據(jù)進行分析,數(shù)據(jù)及分析結(jié)果見表2。 表2 正交試驗結(jié)果及分析 從上述數(shù)據(jù)可以分析出,最佳的試驗組合是A1B3C3。在本次研究固定因素前提下,影響端蓋軸承室最明顯的因素是主軸轉(zhuǎn)速,其次是進給量,最不明顯的是切削深度。 在現(xiàn)有設(shè)備的基礎(chǔ)上,按照A1B3C3參數(shù)組合進行重復性試驗,并進行端蓋軸承室表面粗糙度的測量,結(jié)果表明,表面粗糙度可以控制在 從上述分析可以得出如下結(jié)論。 1)影響端蓋軸承室表面粗糙度的因素包括幾何因素和物理因素,是多種因素共同作用的結(jié)果。 2)本次試驗條件下,主軸轉(zhuǎn)速、進給量對于軸承室表面粗糙度的影響較大,切削深度影響最小;主軸轉(zhuǎn)速越大,進給量越小,表面粗糙度值越小,能夠得到表面質(zhì)量較高的產(chǎn)品;切削深度對于軸承室表面粗糙度影響規(guī)律不明顯。 3)通過優(yōu)化切削參數(shù),改進刀具的幾何角度,采用車削的方法可滿足球墨鑄鐵端蓋軸承室表面粗糙度要求。 [1] 馮之靜.機械制造工程原理[M].北京:清華大學出版社,2006. [2] Tanaka Y, Kage H.Development and application of austempered spheroidal graphite cast iron [J].Material Transaction Jim,1992,33(6):543-557. [3] 陸衛(wèi)倩.球墨鑄鐵熱處理方法之探討[J].中國鑄造裝備與技術(shù),2010(4):42-44. 責任編輯 馬彤 Study on Surface Roughness of Bearing Chamber of End Cap Bearing based on Turning Process DUAN Zongyu, XIAO Lianxin (CRRC Zhuzhou Motor Co., Ltd., Zhuzhou 412001, China) Nodular cast iron has superior microstructure and mechanical properties, and it is gradually applied in the heavy equipment industry. The end cover of locomotive traction motor most adopts the material. Mainly study the surface roughness of locomotive bearing chamber. Through the orthogonal experiment method set, analyze the experimental data. It is concluded that when the finishing feeding is smaller, the speed is higher. The cutting depth is moderate, so get the good surface quality and meet the requirement of design. nodular cast iron, bearing housing, roughness, orthogonal experiment TG 506 A 段宗玉(1983-),男,工程師,碩士,主要從事軌道牽引電動機工藝技術(shù)等方面的研究。 2016-07-011 工藝分析

2 理論分析

3 試驗研究

4 結(jié)語