感應加熱技術在中小型溫擠成型模具上的應用

畢勇義,范小紅,李惠元,陸國強

(淮海工業集團有限公司,山西 長治 046012)

?

感應加熱技術在中小型溫擠成型模具上的應用

畢勇義,范小紅,李惠元,陸國強

(淮海工業集團有限公司,山西 長治 046012)

針對中小型溫擠模具采用電阻加熱方案,存在加熱時間長,能耗高,且有安全隱患等缺點,研究采用電磁感應加熱技術,其可縮短加熱時間,提高加熱效率,降低電能消耗。通過對電阻加熱器及傳熱方式的分析,找出了電阻加熱的不足。分析了電磁感應加熱原理在溫擠成型模具上的應用優勢,研究了模具感應加熱裝置、感應器結構、安裝方式、電源控制系統組成、控制方法及應用過程。對電阻加熱及電磁感應加熱這2種工藝方案進行了對比工藝試驗,結果表明,采用電磁感應加熱技術,節能效果明顯。

溫擠模;電阻加熱;電磁感應加熱

溫擠壓是在冷擠壓基礎上發展起來的一種少無切屑成形工藝。其變形溫度范圍通常是在室溫以上、再結晶溫度以下[1]。溫度是合金塑性變形的重要熱力學條件,也是生產過程中主要控制參數之一,變形溫度和材料的成形性、變形力及產品的性能及表面質量都有密切的關系[2];因此,改進模具加熱系統,提高加熱系統的熱利用率,對于提高生產效率和降低生產成本都有著重要的現實意義。

1 電阻加熱及保溫裝置

淮海工業集團有限公司成形分廠主要承擔硬鋁合金軍、民品零件溫、熱擠壓毛坯生產。模具為中小型積木式結構,外型尺寸為φ170~φ350 mm,數量有幾十套,大致分為整體式和多層襯套組合式結構,其中多層襯套組合式結構較多,它是通過型腔和模套過盈組裝而成。模具用電阻加熱裝置升溫及保溫。單臺設備配置功率為10 kW。

1.1 電阻加熱器形式

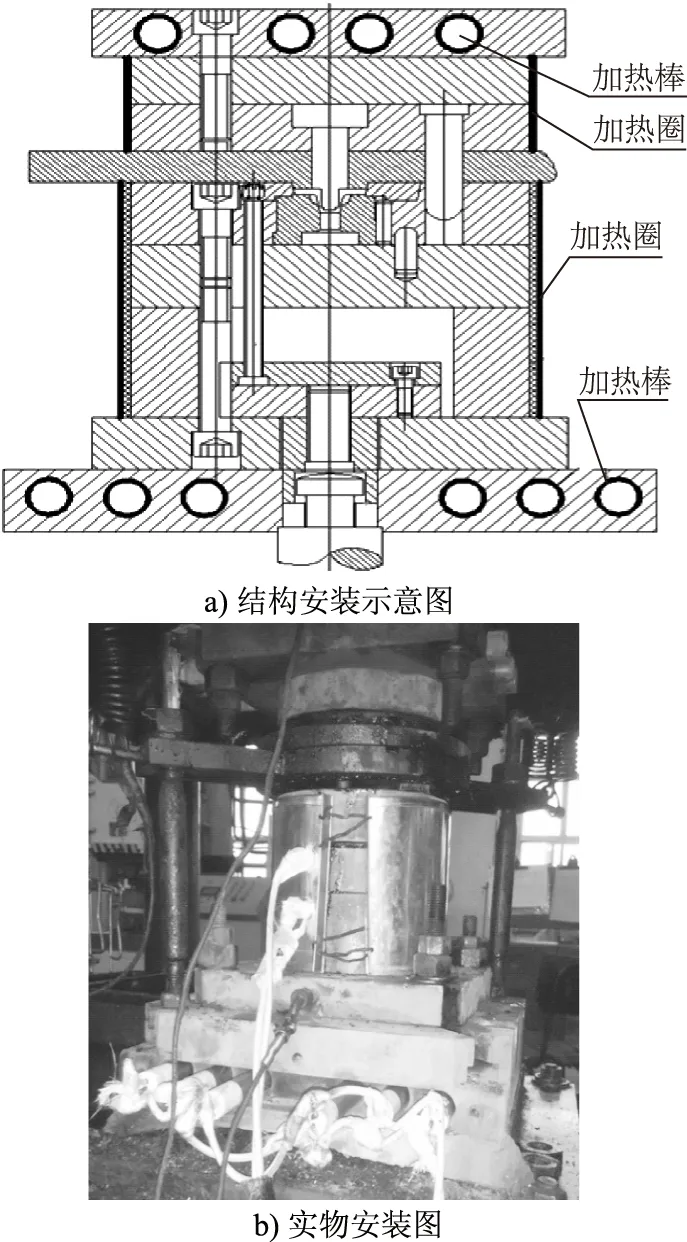

目前,中小型溫擠模具普遍采用電阻加熱器供熱,加熱器形式有電阻加熱棒及環繞式電阻加熱圈等2種結構,加熱棒是一種標準的電阻加熱管,圓柱形結構,尺寸為φ20 mm×250 mm,功率為0.5 kW;環繞式電阻加熱圈(見圖1)型號較多,功率較大,一般為6~16 kW。電阻加熱的特點是使用和安裝方便,是模具設計中常見的加熱手段之一。

圖1 環繞式電阻加熱圈結構

1.2 電阻加熱器的安裝及傳熱方式

電阻加熱器的安裝方式如下:對于電阻加熱棒,通常把一定數量的電阻加熱棒分別插入上、下加熱板的安裝孔中,通過加熱板向凸、凹模傳遞熱量;對于環繞式電阻加熱圈,將其分別套在上、下兩半模具外面,上模加熱圈固定在模具上座板,工作時,隨設備滑塊運動;下模加熱圈套在下模部分,由支座支承,固定在設備工作臺上。2種加熱器的安裝形式如圖2所示。

圖2 電阻加熱棒及加熱圈安裝圖

1.3 模具電阻加熱方式存在的問題

采用電阻加熱保溫裝置存在問題如下。

1)熱利用率低。上、下加熱板通過隔熱材料和壓力機相連,在一定程度上減小了部分熱量的損失。加熱時,加熱棒離型腔較遠,加熱圈套在模具外面,通過接觸傳導方式把熱量傳至模具,在傳導過程中,加熱圈內側的熱量傳到模具上,外側的熱量大部分散失到空氣中,導致生產環境溫度上升,給操作工帶來了負面影響。

2)升溫時間長。模具型腔的溫度是通過模具與加熱板和加熱套間的接觸傳遞來實現的。傳熱面為模具和上、下加熱板的接觸面,其面積小,因此模具的升溫時間較長。

3)控制成本高。電阻加熱時,加熱器斷電后仍有一定熱量向模具傳遞,導致模具內壁溫度達到設定值后有一定的過沖,需要一段穩定時間。為達到快速精確控溫,則需要增加電阻加熱功率和加熱時間,提高控制電路設計等級[3]。

4)存在安全隱患。電阻加熱時,加熱器的接線端以及連接用的銅線、銅片等介質,直接暴露在空氣中對操作者的安全構成危害,并且非常容易氧化從而導致斷路。

2 感應加熱技術

2.1 感應加熱技術優勢

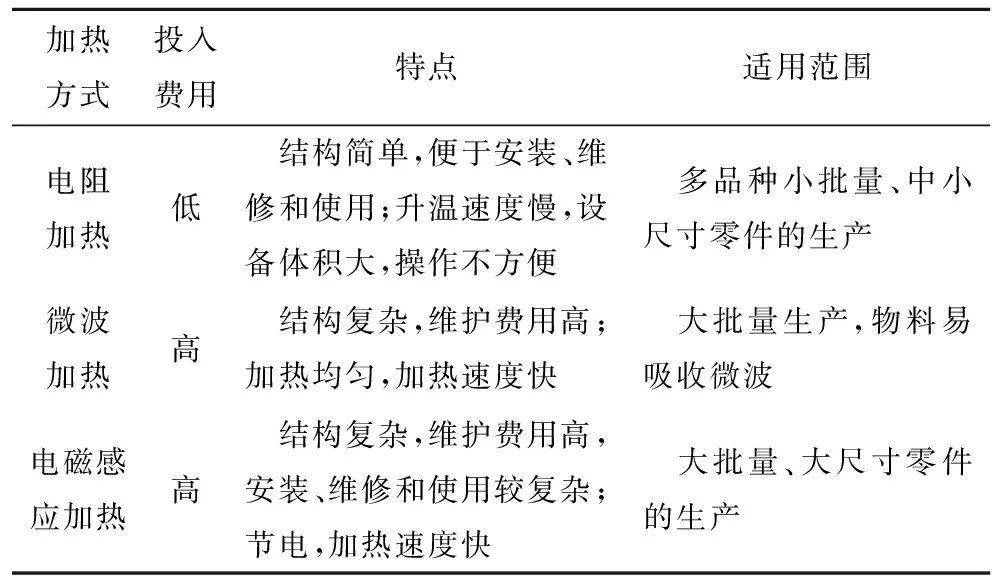

模具加熱方法通常有電阻加熱、微波加熱及感應加熱等。對模具的3種常見加熱方式,結合生產現狀進行了綜合對比,結果見表1。

表1 常見模具加熱方式對比

由表1可知,感應加熱技術具有加熱速度快、熱效率高、節約能源以及模具內壁溫度沿縱向分布基本一致,模具表層至心部的橫向溫度分布變化平緩連續,即溫差小和易于控制等優點,因此采用電磁感應加熱方式最適合生產要求。

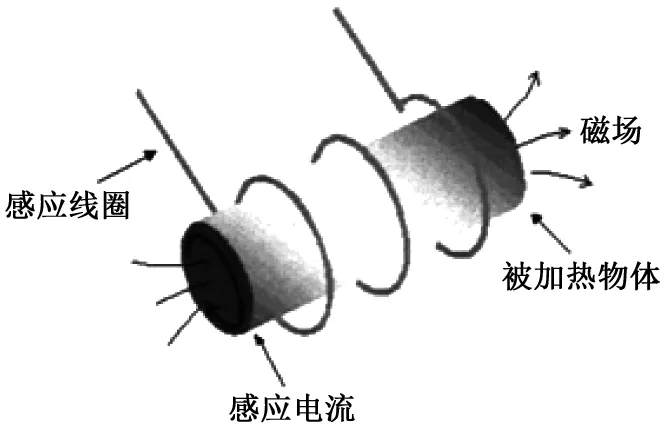

2.2 感應加熱技術原理

感應加熱實質是利用電磁感應在導體內產生渦流發熱來加熱工件的方法,它通過電磁感應把電能傳遞給被加熱的金屬,電能在金屬內部轉變為熱能,達到加熱金屬的目的[4-5]。以加熱圓柱形工件為例說明其基本原理(見圖3),電流通過線圈產生交變的磁場,交變的磁力線穿過待加熱金屬工件形成回路,在其橫截面內產生感應電流(此電流稱為渦流),可使待加熱工件局部瞬時迅速發熱,進而達到加熱的目的。

圖3 感應加熱原理圖

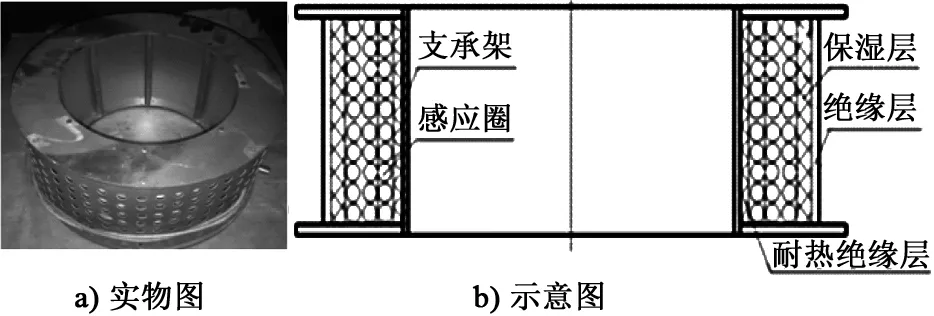

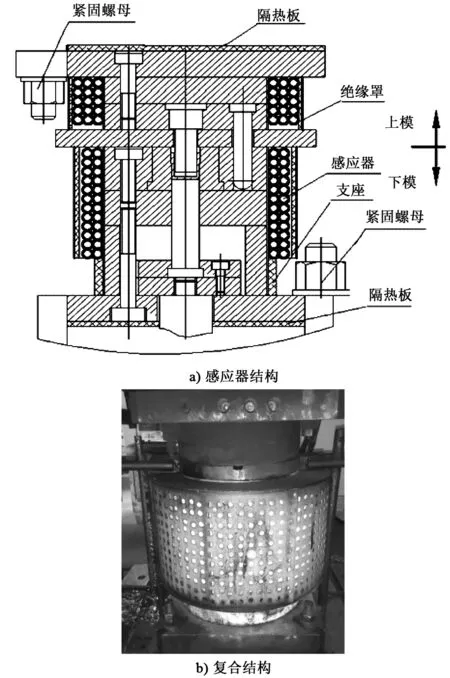

2.3 感應器結構設計

把溫擠模外徑分為4種規格:φ170×250、φ260×350、φ300×350及φ350 mm×400 mm,每種規格制成一個感應器。感應器由支架、絕緣材料及耐高溫導線繞制而成,不需要冷卻介質,使用時把它自由套在模具上即可。同一規格、不同型號的模具可互換使用,更換方便,操作簡單。感應器結構如圖4所示。

圖4 感應器結構

2.4 電源控制系統組成及控制方法

2.4.1 控制系統組成

將溫度閉環控制系統與電源控制系統集成一體,形成變頻電源,實現自動控制。模具升溫過程安全、可靠。電源控制系統如圖5所示。

圖5 電源控制系統

2.4.2 控制方法

采用溫度轉接模塊對負載進行分區加熱,適時根據各點溫度要求來控制加熱系統的運行與停止,有利于溫度擴散,模具加熱溫度均勻。

2.5 感應加熱裝置安裝方式

感應加熱裝置安裝方式有2種:1)感應器結構(見圖6a),模具上、下兩部分都安裝有感應器,適用于上、下模空間尺寸較大的模具;2)電阻加熱器與感應器復合結構(見圖6b),該結構下部為感應器,上部為電阻加熱器,適用于上模空間尺寸較小的模具。

圖6 模具感應加熱裝置安裝圖

每臺設備上配置1套感應加熱裝置及1臺變頻電源。感應器升溫裝置為移動式筒狀結構,自由套在模具外側。上模感應器固定在模具上座板,工作時,隨設備滑塊運動;下模感應器自由套在下模上,由支座支承,固定在設備工作臺上不動,連接簡單、裝卸方便。

2.6 模具加熱的工藝試驗

2.6.1 試驗條件

選取某零件的同一溫擠模具,模具外形尺寸為φ230 mm×280 mm,采用電阻加熱及感應加熱這2種方案進行溫擠壓對比工藝試驗。

擠壓設備選用YH32—200液壓機,電阻加熱裝置單臺設備配置功率為10 kW,感應加熱裝置單臺設備配置功率為10 kW,單班工作8 h。

選取溫擠材料為硬鋁合金2A12,溫度450 ℃;模具工作溫度:下模350 ℃,上模275 ℃。

控制系統為E型熱電偶、溫度控制儀以及101型XMT數顯調節儀。

檢測儀器為TES 3600 Power Analyzer電能功率分析儀。

2.6.2 試驗結果

采用電磁加熱方式,升溫時間為55 min/班,用電量為7.93 kWh,工作8 h,保溫階段的用電量為1.8 kW,每班用電量為22.33 kWh。

采用電阻加熱方式,升溫時間為360 min/班,用電量為39.46 kWh,工作8 h,保溫階段的用電量為6.846 kW,每班用電量為94.288 kWh。

模具升溫及保溫每班節約用電量共71.898 kWh,工人節約等待時間為305 min/班。

2.7 感應加熱模具應用效果

本公司使用4種規格、近30套模具,生產零件約80萬件,模具采用電磁加熱方式與電阻加熱方式相比,年耗電量降低了約12萬kWh,節電率為76.3%,年節約價值約20余萬元,不但能大大減少升溫工作時間,而且節電效果明顯。

3 結語

電磁感應加熱是一種高效的模具加熱途徑。將感應加熱技術應用于溫擠模加熱上,有如下優點。

1)縮短了升溫時間。工作時,模具由室溫升高到350 ℃,升溫時間由360 min/班,減少到55 min/班, 升溫時間縮短了305 min。

2)模具溫度均勻。采用溫度轉接模塊對模具進行分區加熱,適時根據模具溫度要求來控制加熱系統的運行與停止,有利于溫度擴散,使模具加熱溫度均勻。

3)感應器更換方便。感應器做成可移動的筒狀結構。工作時,把感應器自由套在上、下模上即可,簡化了操作。

4)感應器由在模具上纏繞專用結構,改為可移動的筒狀通用結構,簡化了操作,降低了成本。

[1] 王仲仁. 鍛壓手冊[M]. 北京: 機械工業出版社,2002.

[2] 張質良. 溫塑性成型技術[M].上海:上海科學文獻出版社,1986.

[3] 尹延國, 等. 溫壓模具感應加熱溫度場的有限元模擬分析[J].中國機械工程, 2011,22(5):614-615.

[4] 約翰·戴維斯. 感應加熱手冊[M].北京:國防工業出版社,1985.

[5] 王以琦, 施建華, 蘇震, 等.溫度和過程自動控制技術在感應加熱生產中的應用[J]. 新技術新工藝, 2014(9):86-90.

責任編輯 鄭練

Application of Induction Heating Technology in Small and Medium-temperature Extrusion Mold

BI Yongyi, FAN Xiaohong, LI Huiyuan, LU Guoqiang

(Huaihai Industry Group Co., Ltd., Changzhi 046012, China)

Nowadays, there is a long heating time, high energy consumption, and there are security risks and other disadvantage to the small and medium-temperature extrusion mold using resistance heating scheme. The electromagnetic induction heating technology can shorten the heating time, improve the heating efficiency and reduce power consumption. Through resistive heater and heat transfer analysis, identify the resistance heating deficiencies. The application advantage of electromagnetic induction heating principle in temperature extrusion mold is analyzed, focusing on the mold induction heating devices, sensor structure, installation methods, composition of power control system, the control method and the application process. Make a comparative test with the two technology programs for resistive and electromagnetic induction heating. It is showed that the electromagnetic induction heating is viable, and has the advantage of energy-saving effect and considerable value.

temperature extrusion mold, resistance heating, electromagnetic induction heating

TG 375+.5

B

畢勇義(1964-),男,工程師,高級技師,主要從事溫、熱擠壓成形工藝等方面的研究。

2016-06-03