基于阻燃面料生產的芳綸紗線生產技術研究

孟晨潔,汪一蕾,許汝南,王 玲,鐘 麟,黃立新

(嘉興學院,浙江 嘉興 314001)

?

基于阻燃面料生產的芳綸紗線生產技術研究

孟晨潔,汪一蕾,許汝南,王 玲,鐘 麟,黃立新

(嘉興學院,浙江 嘉興 314001)

通過對芳綸纖維進行抗靜電預處理,優化成紗過程中粗紗、細紗、絡筒工序的生產工藝參數,成功紡制純芳綸紗線并用其制成阻燃織物。產品測試結果表明:紗線強力、條干均勻度、織物阻燃性能均滿足客戶要求及相關行業標準。

阻燃面料;芳綸1313;可紡性;行業標準

天津“8·12”爆炸事故發人深省,火警等一些特殊行業對耐高溫、阻燃服裝的需求一直未能得到充分滿足。芳綸1313纖維的耐高溫和阻燃性能明顯優于其他普通纖維,尺寸穩定性、物理機械性能也較好,這使其成為生產阻燃服裝的優選材料[1]。但是由于它的模量比其他合成纖維大、強力高、短纖維無卷曲及其內在結構的一些特性,使其在紡紗過程中纖維摩擦靜電較大,在受到機械外力作用時極易產生原纖化,形成大量的棉結、紗疵,影響紗線質量。因此,攻克芳綸纖維在紡紗過程中的技術問題具有重要意義。

1 實驗部分

1.1 實驗原料

國產芳綸1313短纖維,芳綸的主要性能如下:芳綸纖維細度22.22 dtex,平均長度51 mm,回潮率0.03%。

1.2 實驗紡紗流程

試紡品種為芳綸1313 49 tex純紡紗。

清花機+2臺豪豬開棉機(以開松為主)→FA206型梳棉機→FA320型并條機(3道并條)→太行FA421型粗紗機→上海K128型細紗機→青島302型自絡筒機→泰坦TFD-36型并線機→泰坦TDF-120型倍捻機→自動絡筒機

2 紡紗工藝參數研究

2.1 纖維預處理

芳綸纖維之間的強力和回潮率差異較大,在生產過程中容易跟紡紗機件摩擦從而積聚電荷并產生靜電,導致纖維漂浮、飛散、繞羅拉、繞錫林、起毛羽等問題,增加生產難度,降低成品紗的質量。

因此,在紡紗前應根據原料物理性能選擇適合的預處理方式,例如加抗靜電劑以減小纖維間強力和回潮率的差異。預處理后原料放置15 h,以使原料達到吸濕和放濕的平衡。

2.2 開清棉工序

在開清棉工序宜采取“短流程,少開清,多松少打”的工藝原則,盡量減少對纖維的損傷。通過采用合適的抓棉機、混棉機的打手形式(梳針打手),降低打擊點打擊速度,選擇合適的打手速度和打手隔距以避免對纖維的損傷。長度在51 mm的纖維采用中檔速度,打手速度設定在1000~1100 rpm,最大不超過1200 rpm,長度在51 mm以上的纖維采用中檔偏上的速度;打手隔距比棉、棉型化纖稍大,少排多回收,充分利用纖維。

2.3 梳棉工序

在梳棉工序中,宜采取“速度低,定量輕,隔距大”的工藝原則。通過降低錫林轉速,增大隔距來降低靜電現象對紡紗過程的影響。錫林速度一般在300~330 rpm,最大不超過330 rpm。長度為51 mm的纖維錫林速度在330~290 rpm,其大小根據成紗強力決定;刺輥速度不宜太大,一般刺輥與錫林的速比在2左右;適當放大第一落雜區;在生產中采用變頻調速。經試驗,棉條定量19 g/5m,定長2500 m,道夫速度23 rpm,錫林速度295 rpm,刺輥轉速730 rpm,錫林蓋板隔距0.38 mm、0.33 mm、0.33 mm、0.38 mm時生產順利。

2.4 并條工序

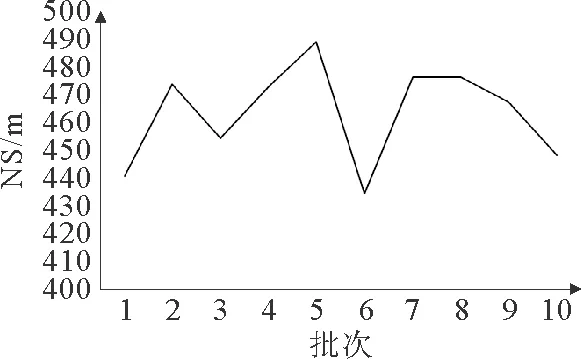

在并條工序中,宜采取“低速度,大隔距,重加壓,輕定量,順牽伸”的工藝原則。由于車間溫濕度較難控制,棉條均勻度波動較大,一般采用3道并條以減少棉條不勻。具體工藝參數見表1。

表1 并條工藝參數

2.5 粗紗工序

在粗紗工序中,宜采取工“重加壓,低速度,后區隔距適當放大及牽伸倍數適當降低”的工藝原則,以使棉條中的纖維進一步伸直平行,提高粗紗的條干均勻度。粗條速度在90~100 rpm,要同時考慮到分梳效果和產量。其具體工藝參數為:棉條定量4.5 g/10m,羅拉隔距24 mm×27 mm×40 mm,總牽伸倍數8.1倍,后區牽伸倍數1.3倍,捻度2.8捻/10 cm,捻系數59.4,車速303 m/min,錠翼速度711 rpm。

2.6 細紗工序

在細紗工序中,宜采取“增大前區和后區的羅拉隔距,減小后區牽伸倍數,小鉗口隔距”的工藝原則,以提高成紗質量,改善成紗條干均勻性,減少紗疵。另外,鋼絲圈重量宜偏重掌握;細紗的羅拉加壓要足夠。具體工藝參數如下:細紗定量2.45 g/100m,羅拉隔距31 mm×50 mm,主牽伸/后牽伸16.85/1.09倍,捻度560捻/m,鋼領直徑45 mm,鋼絲圈規格,6903鋼絲圈5號,錠子轉速10000 rpm,前羅拉至搖架隔距180 mm。

2.7 絡筒工序

芳綸纖維之間容易產生靜電摩擦現象,擬選用導電性能較好的Savio Orion 自動絡筒機的金屬槽筒絡筒,同時為提高紗線的成紗結構穩定性,絡筒張力偏大掌握,以緩解成紗的扭結,保證筒紗外觀成形良好。具體工藝參數為:車速1100 m/min,紙管度數5°57′,定長69 000 m,加蠟。

3 實驗結果

3.1 紗線捻度測試

測試對象:49 tex芳綸1313純紡紗。

測試儀器:Y331A-11型紗線捻度測試儀。

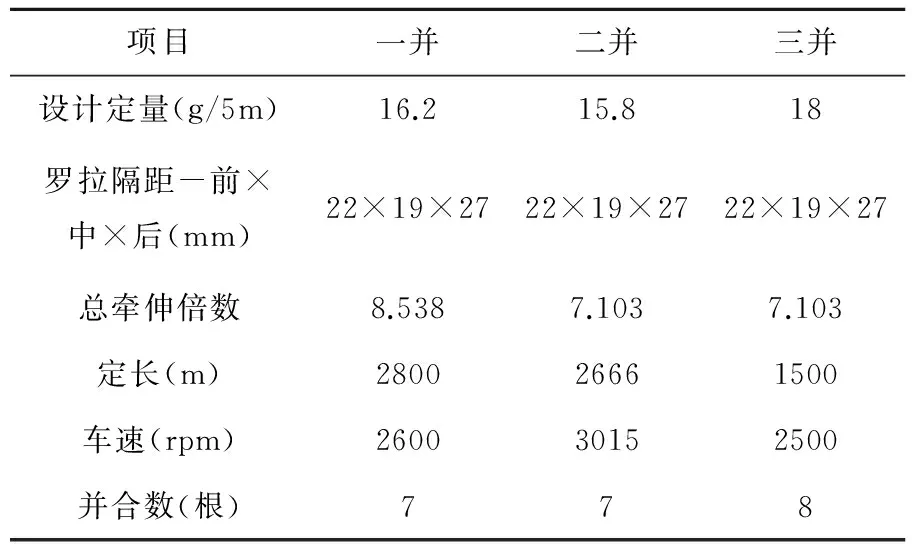

測試結果如圖1所示。

圖1 紗線捻度測試圖

其中:NS/m表示每米捻回數。

3.2 紗線強力測試

測試對象:49 tex芳綸1313純紡紗。

測試儀器:YG020型紗線強力儀。

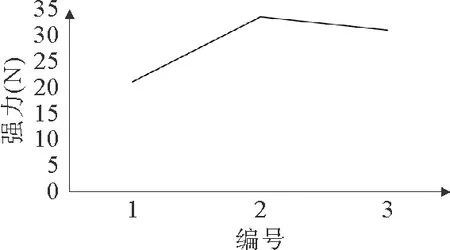

測試結果如圖2所示。

圖2 紗線強度測試圖

纖維的主要物理指標長度為51 mm,細度為22.22 dtex,所紡紗線的細度為49 tex,單紗斷裂強力為13.66N,單紗斷裂強度為27.9 cN/tex。

3.3 紗線條干均勻度測試

測試對象:49 tex芳綸1313純紡紗。

測試儀器:YG113B/M型電子條干儀。

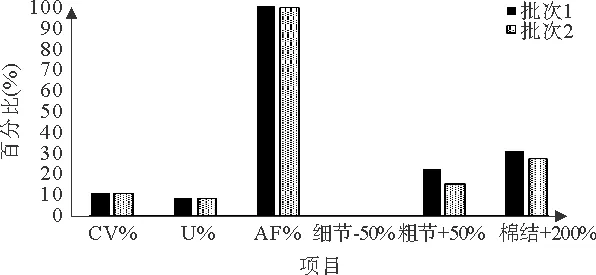

測試結果如圖3所示。

圖3 條干均勻度測試圖

3.4 織物拉伸斷裂測試

織物密度:156根/10cm×206根/10cm。

測試結果如圖4所示。

圖4 織物拉伸斷裂圖

由圖4可知,該織物拉伸斷裂強力較大、拉伸長度較小、伸長率較低,所以織物的機械性能很好。

斷裂強度常用來評定織物洗滌、磨損以及各種后整理加工后對織物內在質量的影響。由于樣布的斷裂強度較大,說明在耐磨性能上性能良好,所織造的織物適合制作耐用耐磨類的服裝,如消防服等。

3.5 織物阻燃性能測試

損毀長度、續燃時間、陰燃時間檢測方法采用B/T 5455—1997《紡織品 燃燒性能試驗 垂直法》。

實驗方法:在未經洗滌的織物上取規格為10 cm×300 cm的布樣放入試樣夾中,試樣下沿應與試樣夾兩下端平齊,將試樣夾連同試樣,垂直懸掛于實驗箱中,點燃時間設定為12s進行試驗。實驗結束后記錄續燃時間、陰燃時間、損毀長度以及試樣燃燒特征。通過測試試樣的燃燒廣度,即炭化長度和損毀長度來分析織物阻燃性能。

實驗結果:點燃結束后織物不續燃,也沒有陰燃,布樣與火焰接觸邊緣熔融。損毀長度是5 mm,炭化長度約為8 mm,其極限氧指數LOI值>28%,根據我國紡織品阻燃標準,屬于B1級阻燃機織物。該面料不會在空氣中燃燒或陰燃,也不助燃,有自熄性。

4 結語

芳綸紡紗前,首先要對纖維進行抗靜電預處理,提高纖維可紡性。紡紗宜采用“輕定量、慢速度”工藝[2],各工序應針對纖維特性采用相應工藝技術措施:適當降低打手速度、增大打手隔距;適當減小錫林和刺輥轉速;采用“重加壓,輕定量,順牽伸”工藝;適當放大后區隔距、降低牽伸倍數;偏重掌握鋼絲圈重量。通過以上工藝參數的改進,成功紡制了基于阻燃面料的芳綸紗線,各項技術指標均達到或超過國家及行業標準。

[1] 鄒振高.芳綸1313纖維技術現狀與進展[J].紡織導報,2006,(6):49-52.

[2] 李向紅,馬軍,陳振宏.芳砜綸/芳綸1313混紡紗性能研究[J].上海紡織科技,2011,39(5):21-22.

Production Technology Study of Aramid Yarn Based on Flame Retardant Fabric

MengChenjie,WangYilei,XuRunan,WangLing,ZhongLin,HuangLixin

(Jiaxing University, Jiaxing 314001, China)

Through antistatic pretreatment of Aramid 1313 fiber to optimize the production process parameters of roving, spinning and winding process, the pure Aramid 1313 yarn was successfully spun, and flame retardant fabric production was made of the yarn. Test results showed that: the yarn strength, evenness and flame retardant properties of the fabric met requirements of customers and relevant industry standards.

flame retardant fabric; Aramid 1313; spinnability; industry standard

2016-06-02

2015年嘉興學院重點SRT資助項目(851715071)

孟晨潔(1994—),女,浙江紹興人,學士。

TS154.7

B

1009-3028(2016)04-0051-03