往復式壓縮機管路振動與疲勞分析及減振方案研究

郝春哲 戴凌漢 錢才富 裴 然

(1.北京化工大學機電工程學院;2. 哈爾濱工程機械制造有限責任公司)

往復式壓縮機管路振動與疲勞分析及減振方案研究

郝春哲*1戴凌漢1錢才富1裴 然2

(1.北京化工大學機電工程學院;2. 哈爾濱工程機械制造有限責任公司)

運用管路氣柱分析軟件Bently PLUS對某往復式壓縮機管路系統的氣柱進行聲學模擬,應用管路應力分析軟件CAESARII對管路進行靜態分析和疲勞應力分析。研究發現,該管路系統不滿足管道振動和疲勞強度要求,為此,用支架或緩沖罐等對其進行減振,分析后發現管路支架可以改變管系的固有頻率、減小振動位移和降低動態疲勞應力;而添加緩沖罐可以改變管路氣柱的模態,使管路氣柱共振頻率避開激振的共振頻率范圍,從而有效減小壓力脈動,降低管路振動水平。

往復式壓縮機 靜態分析 疲勞應力分析 PLUS氣柱模擬 CAESARII 減振

往復式壓縮機已經成為化工、石油、礦山、冶金和國防工業中不可缺少的關鍵設備。壓縮機在工作過程中,活塞運行速度不均勻,管道內吸、排氣的氣流速度與壓力會發生周期性變化,脈動的氣流在管路彎頭及閥門截面等處會產生周期性激振力,對管路系統及其附件產生疲勞破壞,造成連接件的松動甚至出現管件裂紋,輕則導致管線泄漏,重則造成火災、中毒及爆炸等惡性事故,危害極大。往復式壓縮機及其管網振動問題的研究對壓縮機的安全、可靠運行意義重大,因此也備受關注。

我國在壓力管道的疲勞壽命安全評估、管道的動態特性模擬、模態分析及振型計算等方面取得了重要的研究成果[1]。劉向偉等對空調管路進行了有限元分析,對管路進行了模態求解和疲勞壽命分析[2];姜洋算出空冷器集合管的使用壽命[3];郭文濤和肖明鑫提出了往復式壓縮機管路振動的分析思路[4]。

筆者對某往復式壓縮機出口管道的振動和由此引起的疲勞進行詳細分析,并提出減振措施,目的是為提高往復式壓縮機輸氣管路系統的安全性提供參考。

1 管路結構參數與排布

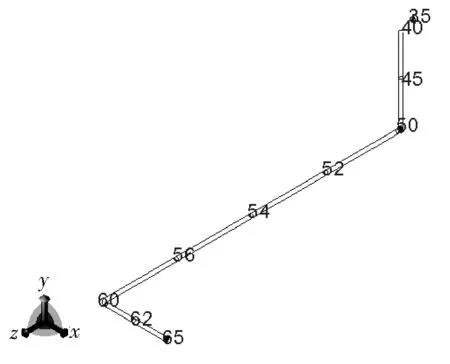

筆者研究的往復式壓縮機輸氣管路排布、節點號和管段尺寸如圖1所示,管子特性參數如下:

材料 10#鋼

直徑 33.7mm

厚度 3.2mm

在20℃下許用應力 112MPa

圖1 管路系統圖

筆者選擇API618標準中的分析方法3對管路進行靜力分析、管路氣柱聲學模擬分析(氣柱模態分析、壓力脈動分析)和動力分析(管路模態分析、諧波分析)。管路分析遵循工藝管道規范ASME B31.3。往復式壓縮機管路振動分析流程如圖2所示[4]。

圖2 往復式壓縮機管路振動分析流程

2 管路振動分析

2.1管路靜力分析

根據管路參數應用CAESARIIV6.1軟件建立如圖1所示模型。由于往復式壓縮機排出的壓縮氣體經冷卻系統冷卻后氣體溫度接近常溫,故不考慮因溫度引起的溫差應力(即二次應力),但需分析管路在操作工況(即自重和內壓共同作用)下產生的一次應力。由分析結果可知,管路按照ASME B31.3規范應力檢查合格,管路許用應力為112MPa,操作工況下管路最大合應力/許用應力為33.1%,管路靜態分析結果見表1。

表1 管路靜態分析結果

由表1可以看出,節點36的合應力最大,為37.06MPa,沒有超過許用應力112MPa。管路在操作工況下的豎直最大位移如圖3所示。

圖3 管路在操作工況下的豎直最大位移

2.2管路氣柱聲學模擬

2.2.1管路氣柱模態分析

采用Bently公司研制的聲學模擬軟件PLUS對管路進行氣柱模態分析和壓力脈動分析。根據管路參數建立氣柱模型如圖4所示(PS為壓力源),分析結果見表2。

圖4 管路氣柱模型

管路氣柱模態一階二階三階四階頻率/Hz13.6027.8541.1049.85

2.2.2往復式壓縮機氣流脈動分析

根據往復式壓縮機結構和性能參數建立往復式壓縮機和管路氣柱模型(圖5)。

圖5 往復式壓縮機和管路氣柱模型

圖5中,節點1、2、3段為往復式壓縮機氣缸氣柱模型;節點2、4段為壓縮機氣缸排氣口通道氣柱模型;節點5、6段為壓縮機后冷卻器氣柱模型;節點7、9段為后冷卻器排氣管道氣柱模型。在節點1、3處,根據壓縮機氣缸相關參數建立往復式壓縮機邊界條件(圖5中RC),在節點5、6處建立閉端邊界條件(圖5中CL),在管道排氣口19處建立開端邊界條件(圖5中O),管路球閥開度為65°,保持管路平均壓力為0.47MPa,通過模型檢查無誤后執行求解。管路氣柱壓力脈動值是影響管路振動的主要參數,取壓力脈動值作為分析結果,求解結果如圖6所示。

圖6 壓縮機管路氣柱壓力脈動分布云圖

在圖6中節點11處的壓力脈動值已經超過API618規定值的2.01倍,大多數區域均不符合規范要求。

CAESARII在動態分析時要求輸入激振力和相位角,彎頭激振力及相鄰彎頭的相位角從第一個彎頭起按以下公式計算:

諧波力=0.5×壓力變化×面積

相位=頻率×長度/聲速

由PLUS軟件計算結果得到對應的CAESARII動態分析輸入參數見表3。

表3 各彎頭激振力和相位角

2.3管路動力分析

2.3.1管路模態分析

在CAESARII靜力分析模型基礎上,執行動態分析。先進行模態分析,在球閥處添加集中質量0.42kg。如圖1所示,整體管系在節點36、65處設有兩個固支,被固支后的整條管路被分為模態相互獨立的3段管路,取節點35~65管段作為分析對象,其模型如圖7所示,模態分析結果見表4。

圖7 節點35~65間的管路模型

管路模態一階二階三階四階五階頻率/Hz8.9812.5818.4122.9134.89

接近壓縮機激振頻率(25Hz)的四階固有頻率對應的共振振型如圖8所示。

圖8 四階共振振型

由于在兩固支間的管路振動比較穩定,管路靠墻布置又便于支架固定減振方案的實施,因此主要分析固支節點35~65間的管路振動情況。采用便攜式專用管路測振儀器對管路節點振動位移和振動速度進行測量。傳感器接頭裝有永磁鐵,可以直接吸附在所測管路上,測振儀器對位移和速度信號進行數據采集與處理,其測量結果如圖9所示。

a. 振動速度

b. 振動位移

根據API618標準中7.9.4.2.5.2.4 管路設計振動準則b,激振頻率在10~200Hz之間,規定許用振動速度約為32mm/s(峰-峰值),因此,由圖9可知,管系振動嚴重超標。

2.3.2管路疲勞應力分析

將由PLUS軟件分析的激振力結果作為CAESARII的動態模型輸入,得到如圖10所示的動態響應位移圖。

圖10 CAESARII計算的動態響應位移圖

在動態疲勞應力分析前,先確定管路的振動循環次數,按壓縮機每天工作24h,連續工作10a的工況計算,壓縮機管路振動循環次數N=25×60×60×24×365×10=7.88×109。在往復式壓縮機管路氣柱激振力的影響下,對管路進行疲勞應力分析。根據ASME B31.3規范可知諧波載荷工況(疲勞分析)下應力檢查失敗,CAESARII在諧波分析中位移響應為最大值時對應的相位角為2.00φ,管路疲勞應力分析結果見表5。

表5 管路疲勞應力分析結果

由疲勞應力分析結果可知,節點65的疲勞應力最大,且超過規定的許用值(37 060.5kPa),管路不滿足疲勞要求,同時不滿足API618對管路壓力脈動值的限定,所以管路需要改進。

3 管路減振方案

3.1添加支架減振

由于現場條件的限制,節點10~35為壓縮機到墻面的管路,該段沒有支架固定,所以減振方案只針對節點35~65段兩固支節點間的管路,將支架固定于墻上,節點35~65間的管路模型如圖7所示。為使管系模態不落在共振區內,經CAESARII分析在節點50~60選擇管路不同位置添加固支,通過模態分析比較得出支架最佳安裝位置。如在節點56、50處分別獨自添加固支支架后的模態結果如圖11所示。

圖11 模態分析結果

由圖11可知,原始管路第四階模態落在共振頻率20~30Hz范圍內,在節點50處添加固支后管系固有頻率完全落在共振頻率范圍外。添加支架后的振動位移和振動速度響應如圖12所示。

a. 振動位移

b. 振動速度

為了探究添加支架對管路振動疲勞應力的影響,添加支架后,再次對管路的疲勞應力進行分析計算比較,結果如圖13所示。

圖13 添加支架減振前、后的疲勞應力

對比以上兩個結果可得,在節點50處添加支架后可以完全避開共振頻率,減振效果最好,優于在節點56等處添加支架的減振方案;同時在不考慮溫度影響的條件下,管系添加支架可以大幅降低管路的疲勞應力值。

3.2添加緩沖罐

3.2.1管路氣柱模態分析

在壓縮機出口添加緩沖罐,用以減小管路的壓力脈動值。根據現場實物參數用PLUS軟件建立氣柱模型如圖14所示(VS為速度源)。

圖14 帶緩沖罐的PLUS管路建模圖

由PLUS分析可得,添加緩沖罐后的管路氣柱共振頻率見表6。由表6可知,氣柱的前5階共振頻率完全避開了激振的共振頻率范圍20~30Hz。

表6 添加緩沖罐后氣柱模態表

3.2.2管路壓力脈動分析

由PLUS軟件分析管路壓力脈動,得到管路壓力脈動分布如圖15所示。

圖15 帶緩沖罐的壓縮機管路壓力脈動分布云圖

經計算得節點28至管路排氣口間最大壓力脈動值小于0.2%,遠小于API618對管路壓力脈動的限制值(7%)。

經測量得到管路振動位移和振動速度響應比較如圖16所示。

a. 振動位移

b. 振動速度

4 結論

4.1應用管路氣柱分析軟件Bently PLUS和管路應力分析軟件CAESARII對往復式壓縮機管路系統進行了全面的靜態和動態分析,并進行了疲勞評定,發現該管路系統不滿足管道振動和疲勞強度要求。

4.2運用固定支架對出口管路進行減振,在不考慮溫度影響的情況下,添加管路支架可以改變管系的固有頻率、減小振動位移和降低動態疲勞應力;同時還根據避開共振區準則,得出支架安裝位置的最優方案。

4.3添加緩沖罐可以改變管路氣柱的模態,可使管路氣柱共振頻率避開激振的共振頻率范圍,還可以有效減小壓力脈動,極大程度降低管路振動水平。

4.4分析發現對于往復式壓縮機管路減振,添加緩沖罐方案優于添加支架方案,在進行往復式壓縮機管路設計時,壓力脈動值當放在首位考慮。

[1] 宋維源,肖挺楊,李吉.管道振動控制技術現狀及展望[J].安全與環境學報,2012,12(3):184~188.

[2] 劉向偉,舒水明,丁國忠.空調管路系統疲勞分析[C]. 2010年國際制冷技術交流會.珠海:國家節能環保制冷設備工程技術研究中心,2010: 427~429.

[3] 姜洋.石化設備管道系統阻尼減振技術研究及疲勞壽命分析[D].北京:北京化工大學,2011.

[4] 郭文濤,肖明鑫.往復壓縮機管線的振動分析方法探究[J].壓縮機技術,2009,(2):13~16.

[5] 徐斌,馮全科,余小玲.壓縮機復雜管路壓力脈動及管道振動研究[J].核動力工程,2008,29(4):79~83.

[6] 章罡本,彭學院.CAESARⅡ在往復壓縮機管道振動及應力分析中的應用[J].化工設備與管道,2007,44(1):38~41.

VibrationandFatigueAnalysisofReciprocatingCompressorPipingSystemsandStudyofVibrationReductionMethods

HAO Chun-zhe1, DAI Ling-han1, QIAN Cai-fu1, PEI Ran2

(1.CollegeofMechanicalandElectricalEngineering,BeijingUniversityofChemicalTechnology,Beijing100029,China;2.HarbinConstructionMachineryCo.,Ltd.,Harbin150066,China)

Making use of Bently PLUS software, the gas column acoustic simulation of a reciprocating compressor’s piping system was performed; and through adopting CAESARII analysis software, both pipeline static analysis and fatigue stress analysis were implemented to show that both vibration and fatigue of the piping system fails to meet relevant requirements; and making use of support and buffer tank to reduce the vibration was proposed, in which, the fixed support can change resonant frequency, reduce vibration displacements and decrease dynamic fatigue stresses of the piping system; and the buffer tank can change gas column modes so that gas column’s resonant vibration frequency can stay away from the range of shock excitation’s vibration frequency so as to decrease both pressure pulsation and pipe vibration.

reciprocating compressor, static analysis, fatigue stress analysis, PLUS gas column simulation, CAESARII, vibration reduction

TQ051.21

A

0254-6094(2016)01-0077-07

*郝春哲,男,1990年1月生,碩士研究生。北京市,100029。

2015-01-17,

2016-01-06)