液氯屏蔽泵電機失效原因與維護技術

孫治忠 許明鵬

(金川集團股份有限公司化工廠)

液氯屏蔽泵電機失效原因與維護技術

孫治忠*許明鵬

(金川集團股份有限公司化工廠)

對液氯屏蔽泵結構進行分析,說明了電機失效故障產生的原因,并提出液氯屏蔽泵的日常維護技術。

屏蔽泵 電機失效 維護技術

液氯屏蔽泵是實現液氯輸送灌裝的關鍵設備,相比傳統的多級液氯液下泵具有無泄漏、檢修維護費用低及占地面積小等優點。金川集團股份有限公司化工廠40萬t離子膜系統中液氯灌裝采用了CNF型液氯屏蔽泵,該泵流量20m3/h,揚程80m,最大軸功率16.95kW,正常軸功率15.58kW,汽蝕余量2.2m,電機功率21kW,額定電流47.3A。自2009年投入運行以來一直較為穩定,但在2014年突然發生電機失效故障,且故障前所有參數運行正常。筆者對液氯屏蔽泵電機失效故障進行了詳細分析,并論述液氯屏蔽泵的日常維護技術。

1 液氯屏蔽泵的工作原理和主要結構

1.1 工作原理

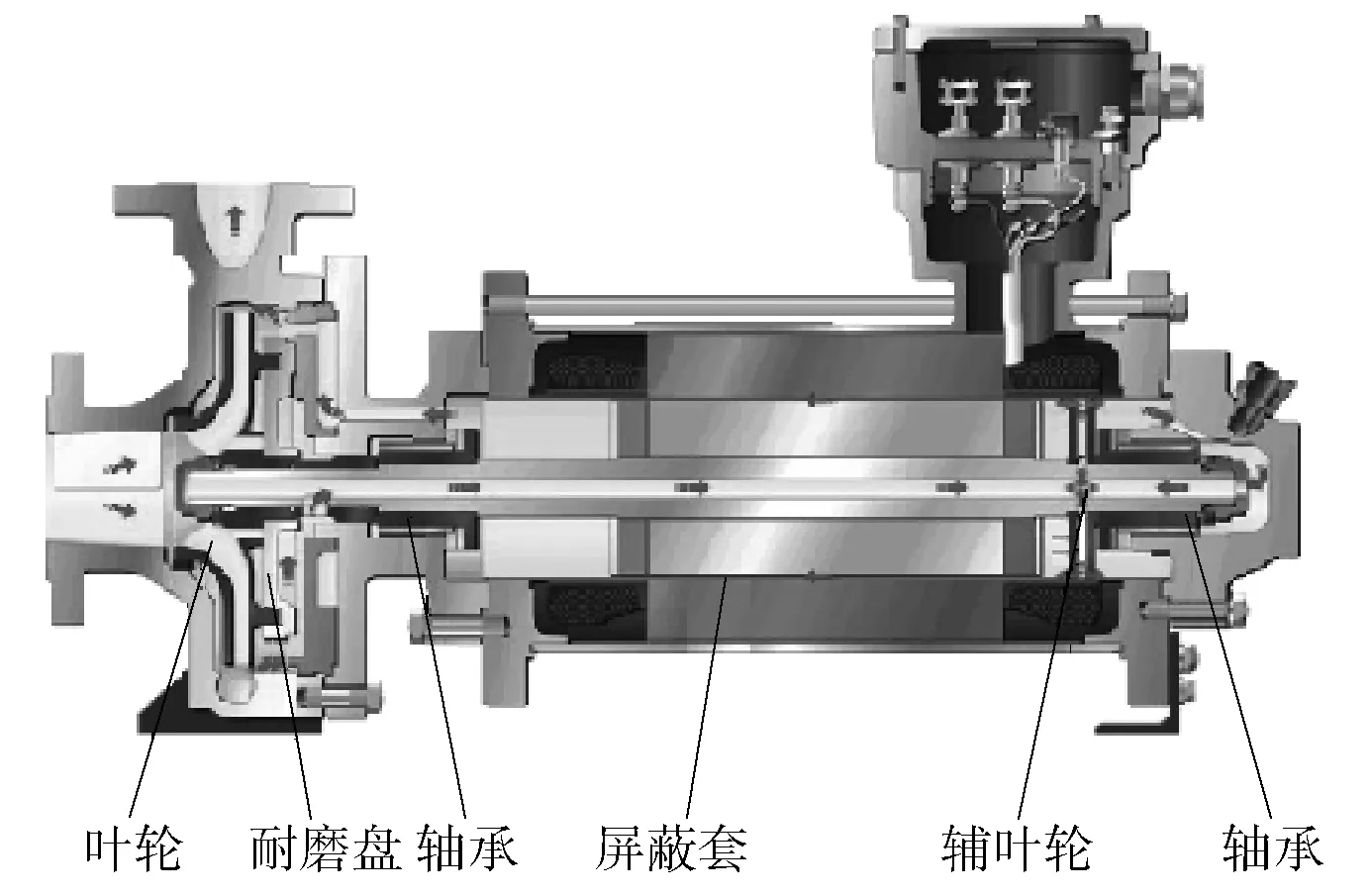

屏蔽泵葉輪高速運轉時從入口管吸進液體,大部分液氯加壓后從泵出口排出;少部分液氯從主軸上的小孔進入空心軸,然后被和軸連在一起的高速運轉的輔助葉輪再次吸入并加壓供給后部滑動部件、定轉子屏蔽套間隙和前部滑動部件,再返回到葉輪的出口端,一并隨直接排出的大部分液氯混合排出到泵出口管道。由于轉動部位被液氯包圍,液氯既是潤滑劑又是冷卻劑,無需動環密封,只有后部的靜密封,運轉安全無泄漏。CNF型液氯屏蔽泵結構如圖1所示。

液氯屏蔽泵主要部件和功能如下:

圖1 CNF型液氯屏蔽泵結構

a. 耐磨盤,固定在軸承體上與葉輪盤配合以抵消軸向力,與葉輪盤配合間隙為0.20~0.25mm;

b. 軸承,碳化硅滑動軸承具有較強的耐磨能力和抗腐蝕能力;

c. 輔助葉輪,輔助葉輪將進入電機定轉子間隙的液氯進行二次加壓送往出口;

d. 屏蔽套,哈氏合金屏蔽套渦流損失小,安全可靠。

1.2 屏蔽式循環回路結構

屏蔽泵是電機和泵體為一體的無泄漏泵,潤滑和冷卻全部依靠內部介質循環,因此循環回路必須保證泵體內部的熱平衡。

針對不同類型的屏蔽泵,其循環回路的設計方式不同,而液氯屏蔽泵作為易氣化介質輸送設備,一般采用的循環方式有:泵體→空心軸→輔助葉輪→后軸承→后推力盤→輔助葉輪進口;泵體→空心軸→輔助葉輪→屏蔽套→前推力盤→前軸承→葉輪出口。

在使用過程中要確保循環回路中的液氯循環量足夠電機和各零部件充分潤滑、冷卻,循環量的理論計算公式為:

Q=(k1+k2)/(ρ×Cp×ΔT)

式中Cp——液氯比熱容,J/(kg·℃);

k1——電機消耗功率,W;

k2——軸承、推力盤等阻力元件消耗的功率,一般為0.05k1;

ΔT——液氯進出口溫差,一般取值為4℃;

ρ——液氯在泵進口溫度條件下的密度,kg/m3。

根據以上公式計算得到現有的液氯屏蔽泵理論循環量為1.06m3/s,而實測該泵循環量為1.8 m3/s,約為計算值的1.7倍。在實際設計中取循環量設計值為計算值的1.5~2.0倍,較大的安全裕量可保證設備安全運行,尤其是易氣化介質的屏蔽泵設計時盡量取上限。

1.3 軸向力自平衡結構

屏蔽泵的泵軸和電機軸為同一根軸,電機在啟動過程中具有較大的軸向力,后端輔助葉輪由于背壓的作用也具有一定的軸向力,因此屏蔽泵在運行過程中將承受較普通泵更大的軸向力,而軸向力的存在對設備的穩定運行具有極大危害,為避免此危害,屏蔽泵的葉輪盤背面設計了軸向力平衡孔。

在運轉過程中,液氯從葉輪盤和耐磨盤的間隙進入葉輪背面將多余的軸向力釋放至葉輪入口負壓區。葉輪盤與耐磨盤的間隙是保證軸向力平衡的關鍵,按照設計要求,一般控制該間隙在0.20~0.25mm之間。當間隙大于0.25mm時,進入葉輪背面的液氯量增大,多余的液氯不能及時被平衡孔泄至葉輪入口,泵體將承受向葉輪方向的軸向力,引起葉輪口環和前推力盤的磨損;當間隙小于0.20mm時,進入葉輪背面的液氯量減少,多余的軸向力不能被釋放,泵體將承受向電機方向的軸向力,引起葉輪和后推力盤的磨損。因此,在實際運行中務必保證葉輪盤和耐磨盤的間隙。

2 電機失效分析及修復

金川集團股份有限公司40萬t離子膜系統中液氯屏蔽泵2009年投入運行,已經安全運行了4年時間,2014年在運轉過程中突然出現電機失效,故障發生后技術組對比故障前后電流的變化,故障發生前電流運行平穩,故障時電流瞬間升高(超出量程范圍),且事故后葉輪卡阻,為進一步分析故障原因,維檢人員將泵體解體,現場照片如圖2~5所示。

圖2 泵殼拆卸后內部情況

圖3 葉輪表面附著雜物

圖4 電機定子屏蔽套被破壞

圖5 葉輪盤與耐磨盤間隙

可以看出:泵殼內部雜質集聚在底部,在運轉過程中與葉輪摩擦,泵負荷增大;電機定子屏蔽套被高壓沖擊成波浪形;葉輪盤與耐磨盤內圓配合間隙增大到0.37mm,超出標準,且耐磨盤后端軸承外端面破碎。

屏蔽泵泵殼內部雜質在實際運行中增大了葉輪負荷,且雜質進入轉子間隙和潤滑部位降低了泵的使用性能,根據日常電流判斷,在實際運轉過程中電流沒有明顯變化,且從現場照片分析,雜質形成時間較長,因此泵內雜質并不是導致事故的原因。

電機定子屏蔽套被破壞,且為均勻的波浪狀,從現象來看,定子屏蔽套是外力作用形成的波浪狀沖擊損壞,在電機定子出現燒損故障時,內部會急劇產生高溫高壓的氣體,將屏蔽套沖擊成波浪狀,且轉子屏蔽套完好無損,進一步說明電機燒損的原因并不是電機自身的故障所致。

葉輪盤和耐磨盤配合間隙超標0.17mm,間隙變大造成進入耐磨盤內部的液氯增大,過多的液氯不能及時從平衡孔(圖5中箭頭所指位置為軸向力平衡孔)排出,引起軸向力不平衡,在實際運轉過程中軸向力促使電機向葉輪方向移動,前軸承體內部滑動軸承和推力盤之間軸向力增大,長期運行導致前軸承外端面被磨損,電機電流升高,電機內部發熱。

由于在現場檢修時發現前軸承破碎,打開泵蓋無法盤車,結合上述原因分析,造成屏蔽泵電機燒損的原因為:運轉過程中由于葉輪盤與耐磨盤間隙變大,軸向力不平衡,電機向葉輪方向移動,長期磨損導致軸承破碎并與軸抱死,電機電流瞬時升高,電機急劇發熱,軸承抱死后,維檢人員沒有及時解體檢查,而是連續強行啟動電機兩次,由于屏蔽泵電機啟動電流較普通電機大很多,連續啟動導致電機定子內部溫度急劇升高并燒損電機定子,在定子燒損時產生的高壓高溫氣體瞬時膨脹爆炸,將定子屏蔽套沖擊成波浪狀(圖4)。

在分析清楚故障原因后對屏蔽泵進行了修復,由于造成故障的根本原因為葉輪盤和耐磨盤配合間隙超標造成,在檢修過程中重新加工了耐磨盤,與現有葉輪尺寸相配合,并更換了兩端滑動軸承、電機定子、定子屏蔽套、屏蔽版以及葉輪口環等備件。

3 液氯屏蔽泵的使用維護技術

3.1 進出口管道配置和安裝方式

液氯屏蔽泵在配置出入口管道時應盡可能地減少閥門、彎頭的配置,尤其是入口管道配置時過多的閥門、彎頭會使液氯碰撞產生氣體或渦流,引起泵的氣蝕或輸送能力的下降;另外,屏蔽泵安裝時對汽蝕余量的要求較高,必須保證裝置的有效氣蝕余量高于泵的必須汽蝕余量,防止液氯在泵入口處汽化,經驗計算方式為:裝置有效汽蝕余量=泵必須汽蝕余量+管路沿程損失+0.5m(安全余量)。金川集團股份有限公司40萬t離子膜系統中屏蔽泵的氣蝕余量為2.2m,而裝置的有效氣蝕余量為4m。

3.2 啟停操作和加壓運行方式

液氯屏蔽泵在啟動運行之前要先打開出口回流閥排氣,再打開入口閥進行泵體灌液,灌液時間以泵體溫度不再變化為準,這樣可保證泵體內部不會有殘余氣體,泵啟動運行時也不會有零件因為干磨而燒損。

一般認為,在保證氣蝕余量和泵體內部灌液要求后,泵完全可以正常運行,但在實際運行過程中依然會有極少量氣體存在,為徹底解決液氯輸送過程中的隱患,我公司在液氯輸送時采用氮氣加壓法輸送,輸送前用氮氣將液氯儲罐的氣相壓力提至300kPa左右,再進行泵體灌液和輸送,使屏蔽泵的運行更加安全可靠,泵輸送壓力保持在1.0MPa左右。

3.3 定期清洗

屏蔽泵運行過程中難免有微量雜質,長期運行雜質會進入滑動軸承內部、轉子腔體、后部軸承內部,造成泵的性能下降,電機電流升高,嚴重者會引起電機內部軸向力不平衡、電機發熱等故障,進而損壞設備。因此屏蔽泵在運行過程中須定期進行清洗維護,維護周期可按照現場實際運行狀況制定,一般一年清洗一次就可保證設備長周期運行,清洗完畢后,必須用露點低于-40℃的儀表空氣進行徹底吹掃干燥,以免腐蝕設備。

3.4 日常點檢和檢修

屏蔽泵的葉輪軸和電機轉子為一體,潤滑冷卻全部依靠內部液氯,整體設備沒有任何動密封,也沒有裸露在外面的零部件,無法按照普通機泵點檢方式進行日常點檢。但屏蔽泵的運行特性還是比較明顯的,其運行電流和出口壓力可直接反映設備運行狀況。正常運行時電流和泵出口壓力穩定,當電流減小、壓力下降或波動時說明泵存在汽蝕,汽蝕發生時泵體伴有振動現象;當電流和壓力穩定,但泵體發生振動時,說明泵體機械部件發生磨損,要及時停止運行進行檢查處理;當電流增大、壓力不變或降低時說明泵體內部雜質過多,有時還伴有定子外殼溫度升高的跡象。因此,在日常維護和點檢時主要檢查屏蔽泵電流、出口壓力以及振動3項技術指標。

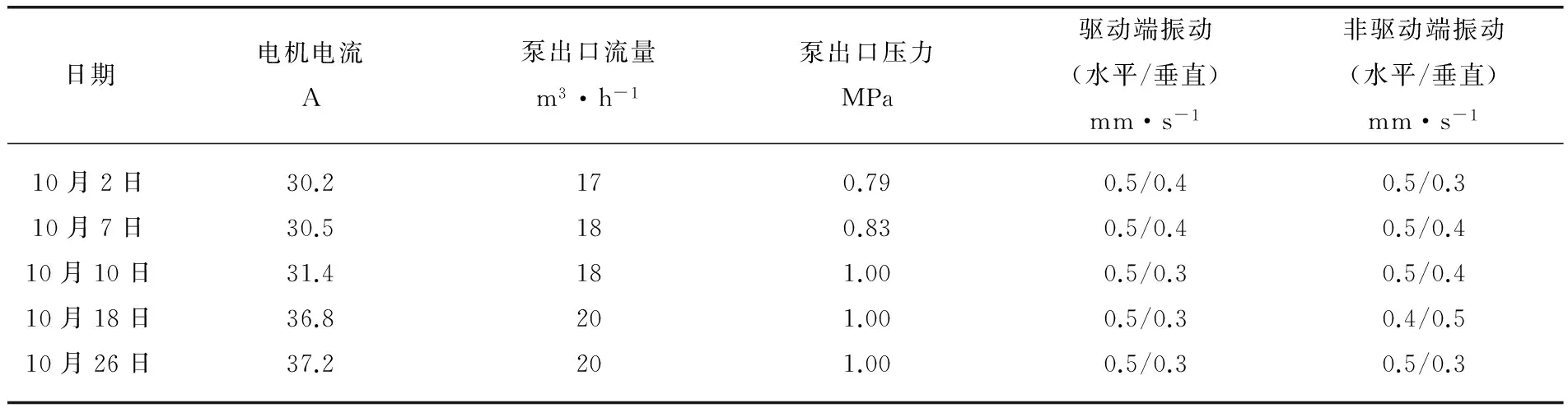

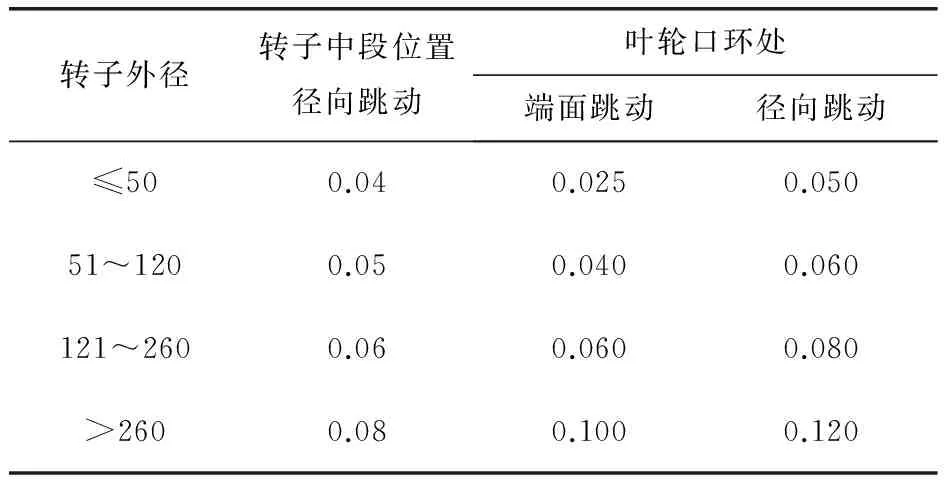

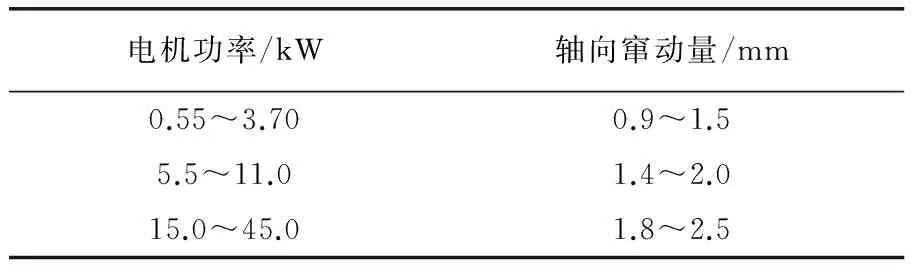

現有屏蔽泵的運行參數見表1。在檢修作業過程中,要嚴格按照檢修質量標準執行,常規檢修質量標準見表2、3。

表1 2014年液氯屏蔽泵部分運行參數

注:出廠要求振動小于2mm/s。

表2 轉子中段位置、葉輪口環處跳動值標準 mm

表3 葉輪軸向竄動量標準

除以上常規檢修標準外,在實際檢修作業過程中,還需注意檢查耐磨盤與葉輪盤的間隙、葉輪軸向間隙以及動平衡殘余量等指標,不同型號屏蔽泵具體指標按照制造商規定要求執行,值得一提的是在轉子動平衡殘余量控制方面,建議按照G1標準執行,以保證設備能夠長期穩定運行。

4 結束語

液氯屏蔽泵設計精度要求高,在使用過程中關鍵要注意軸向力的平衡、液氯氣化的控制以及泵體內雜質的清理。軸向力的平衡直接影響到設備使用壽命,甚至可以說液氯屏蔽泵是否能真正長周期運行,主要取決于軸向力的控制,而軸向力的控制一方面要保證設備運行前內部滿液,另一方面要定期檢查葉輪盤和耐磨盤的配合間隙;而設備能否長期高效率運行則主要取決于液氯氣化的控制和雜質的清理,要求做到精細化操作和定期清洗維護。

TQ051.21

B

0254-6094(2016)01-0112-04

*孫治忠,男,1970年2月生,高級工程師,廠長。甘肅省金昌市,737104。

2015-06-03)