生產己內酰胺用氨轉化反應器的國產化

周 濤 王建剛 張萬堯

(天華化工機械及自動化研究設計院有限公司)

生產己內酰胺用氨轉化反應器的國產化

周 濤*王建剛 張萬堯

(天華化工機械及自動化研究設計院有限公司)

針對氨氧化過程中傳統工藝流程長、設備臺數多及能耗高等問題,介紹了氨轉化反應器在生產已內酰胺新工藝中的應用,并與傳統生產工藝作對比。

氨轉化反應器 己內酰胺 國產化

在己內酰胺的生產過程中,為補償羥胺制備時硝酸鹽的消耗,需將氨氧化成硝酸進行再利用,化學原理是加熱的氨氣在催化劑作用下與空氣反應生成NO,NO與水反應生成硝酸[1,2]。由于氨的氧化反應是強烈的放熱反應,大量的熱量如果不被及時帶走,不僅會影響催化劑的活性,使反應速率降低,而且會損壞設備,因而需要特殊的換熱元件將反應熱帶走。氨轉化反應器正是出于此目的而研發的關鍵設備。

中石化巴陵分公司己內酰胺生產工藝現有裝置中的氨轉化反應器為20世紀90年代從國外引進的設備,目前已使用了二十多年,由于已達到了使用年限,經常發生換熱元件腐蝕、泄漏及法蘭密封失效等問題,造成換熱元件換熱能力不足、不能達到設計標準,甚至出現設備被迫停車的現象。考慮到傳統生產工藝在生產過程中存在的問題,以及進口設備在價格、制造周期及售后等方面的不利因素,天華化工機械及自動化研究設計院有限公司對氨轉化反應器進行國產化。

1 氨轉化反應器工藝流程

傳統氨氧化工藝流程中氨的氧化過程、氮氧化物的降溫過程,水的預熱、蒸發及過熱過程分別在不同設備內完成,其缺點是工藝流程長、所需設備臺數多、占地面積大、一次性投資大、能耗高。

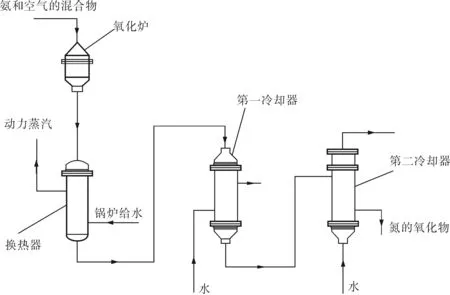

傳統的己內酰胺生產中氨氧化工藝流程如圖1所示,經過凈化的空氣和氨氣混合后進入氧化爐,在催化劑的作用下生成溫度為800℃左右的氮氧化物氣體,從氧化爐出來的氮氧化物直接進入換熱器,在此產生動力蒸汽,氣體被冷卻到180℃,然后在第一冷卻器中被冷卻到40℃,在此,混合氣體中大量的水蒸氣被冷凝,然后再進入第二冷卻器中冷卻,最后進入吸收塔[3]。

圖1 傳統的氨氧化工藝流程

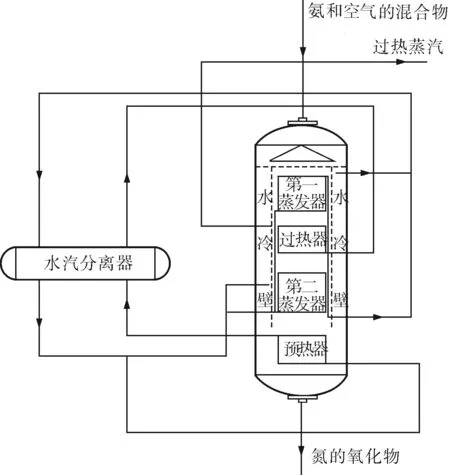

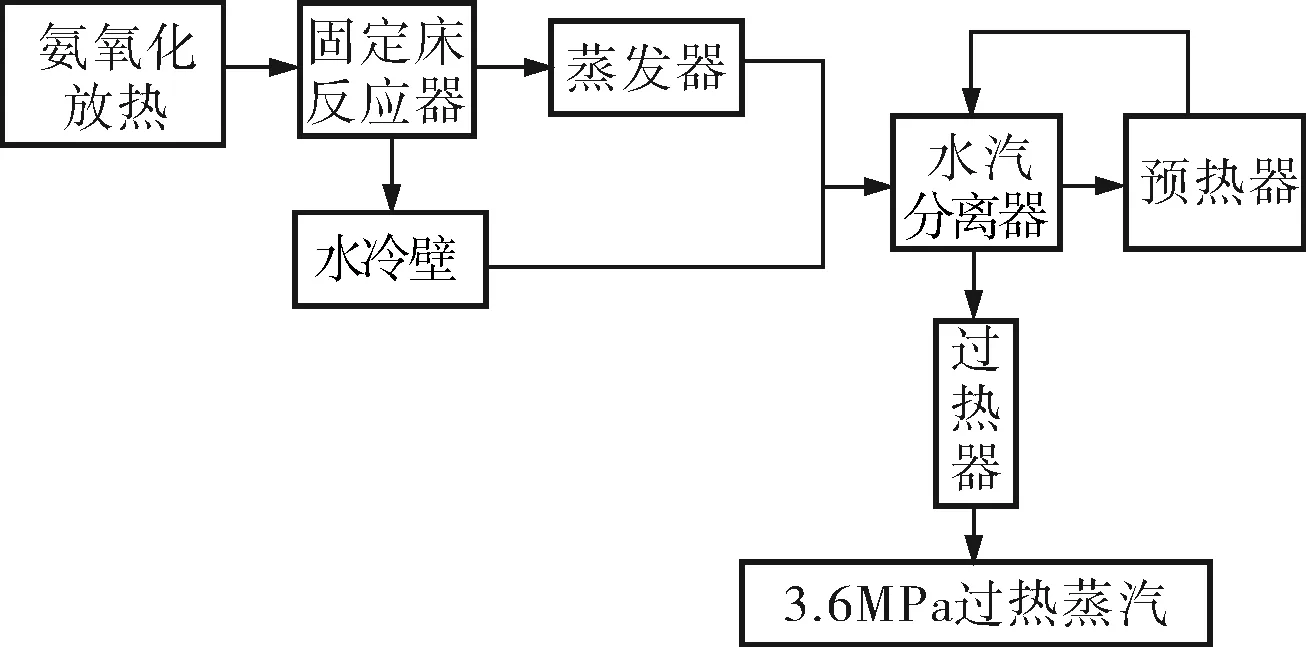

氨轉化反應器中氨的氧化工藝流程如圖2所示,從凈化裝置出來的氨氣和空氣混合氣體由反應器上封頭頂部接管通入,在催化劑的作用下氧化并放出熱量,生成的氮氧化物帶著熱量在殼程依次經過第一蒸發器、過熱器、第二蒸發器和預熱器,最后被冷卻到設計溫度并從下封頭底部接管流出。循環水依次經過預熱器、水冷壁、第一蒸發器和第二蒸發器,與殼程的載熱氣體完成換熱,回流至水汽分離器,分離水分后的蒸汽再流經過熱器,完成換熱后形成過熱蒸汽[4]。整個系統的熱量傳遞流程如圖3所示。

圖2 氨轉化反應器中氨的氧化工藝流程

圖3 系統熱量傳遞流程

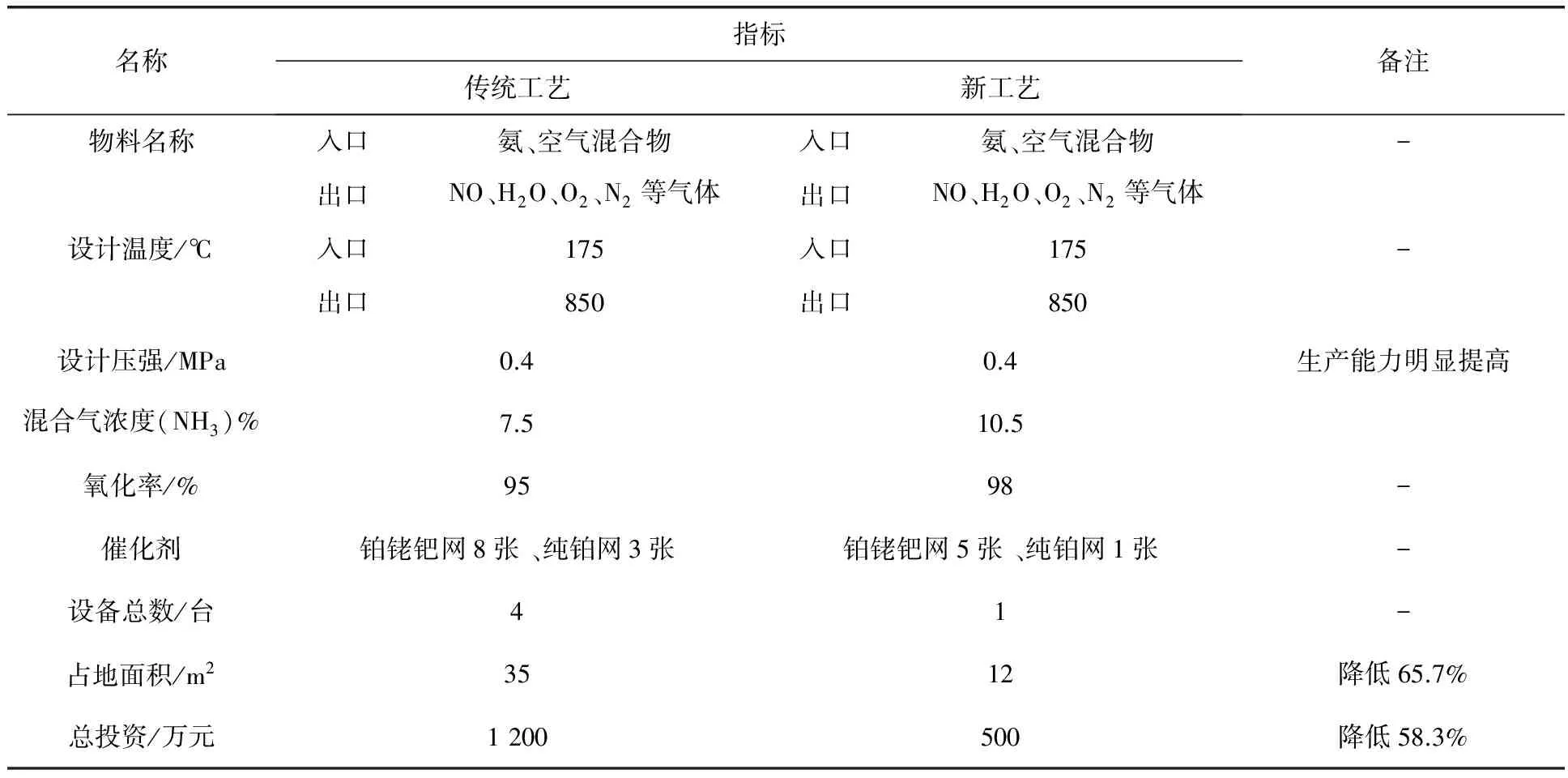

與傳統己內酰胺生產中氨的氧化工藝流程相比,氨轉化反應器中氨的氧化(新工藝)工藝流程更加簡化,設備設計緊湊、生產強度大、熱回收效率高,使己內酰胺生產的技術經濟性更加凸顯[4,5],傳統工藝與新工藝的對比見表1。

表1 傳統工藝與新工藝的對比

2 氨轉化反應器設計要求

氨轉化反應器作為己內酰胺生產過程的核心設備,為滿足氨氧化工藝條件,需滿足以下基本要求[6]:

a. 確保氨氣和空氣的混合氣體能均勻地通過整個催化劑截面;

b. 確保反應、換熱過程中,氣固接觸面積最大的前提下,盡量縮小設備整體的體積,以減少整體熱量損失;

c. 確保設備設計盡量簡單,催化劑拆裝方便;

d. 盤管在加工過程中應嚴格控制平整度和垂直度,以保證殼程熱載體和管程冷載體能平穩流過各層盤管。

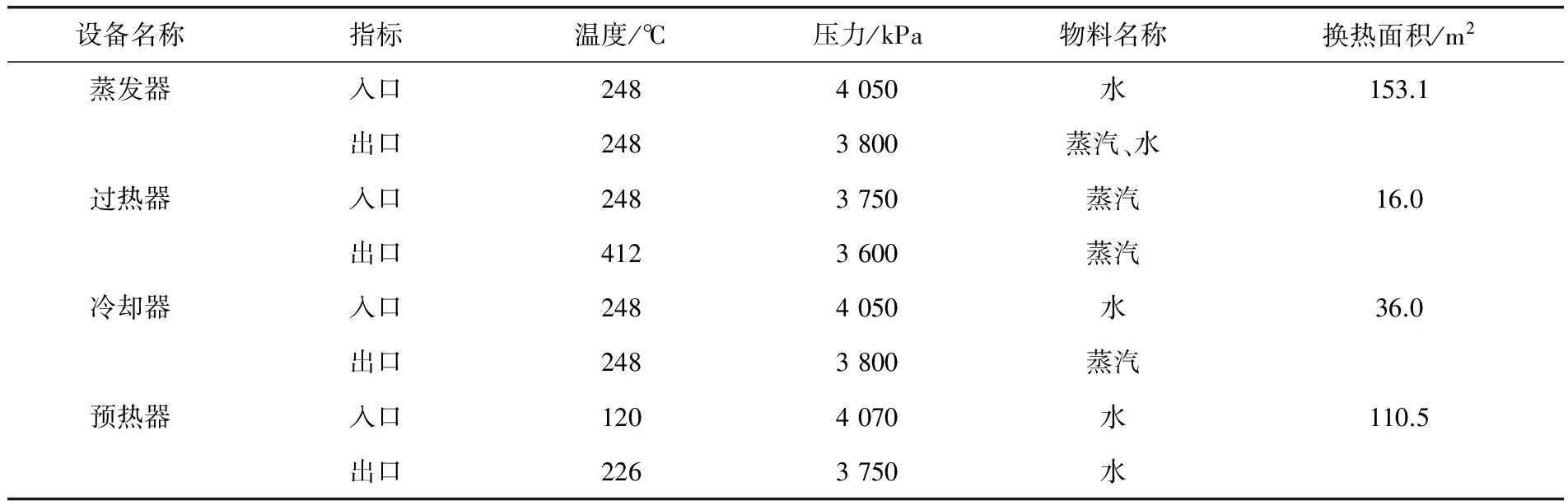

氨轉化反應器內部管件多,結構緊湊且復雜,從結構上看主要由氧化段、蒸發過熱段和預熱段組成,上、下兩端由大法蘭連接。氧化段設有氣體分布室、氧化室等;余熱回收段包括蒸發過熱段(蒸發器、過熱器、冷卻器)[7]和預熱段(預熱器),具體特征參數見表2。

表2 余熱回收段的特征參數

從功能上看,整臺設備在一個相對小的空間內集成了蒸發、過熱、反應、預熱四大功能,使原本需要在4臺設備上單獨完成的工藝在同一臺設備上實現,不僅使整體設備有所簡化,更能最大限度地節省生產現場的空間,使用戶整體的投資成本下降[8]。

3 結束語

氨轉化反應器的成功國產化,不僅打破國外長期以來對同類產品的壟斷,使工藝包計算、設備設計及后續的維護等相關費用明顯降低,而且更為我國己內酰胺產業的長遠發展提供了有力的技術支持,促進我國相關石化裝備的發展。同時,本次生產己內酰胺用氨轉化反應器的成功國產化所積累的經驗可以應用于其他有待國產化的石化裝置上,并以此為契機,不斷提高我國石化裝備技術在國際市場上的市場競爭力。

[1] 古大田,方子風.廢熱鍋爐[M].北京:化學工業出版社,2002:5~6.

[2] 王金文.雙加壓硝酸裝置中低壓反應水冷凝器泄漏及改進[J].煤化工,2013,41(6):37~39.

[3] Hauptmans U,Yllera J,Saster H.Safety Analysis for the Ammonia-Air Mixing System of a Plant for Production of Nitric Acid[J]. Journal of Chemical Engineering of Japan,1982,15(4):268~291.

[4] 劉金亮.雙加壓稀硝酸裝置流程特點分析[J].煤化工,2005,33(3):65~67.

[5] 張立軍,李印昌,姚建澤.100kt/a雙加壓稀硝酸裝置建設投產總結[J].化肥工業,2011,38(6):39~43.

[6] 陳五平.無機化工工藝學(上冊)[M].北京:化學工業出版社,2002:326~327.

[7] 宋昌鵬,孫瑩.氨氧化爐關鍵部件制造技術[J].壓力容器,2014,31(6):75~77.

[8] 張夕專.硝酸生產工藝研究[J]. 科技視界,2013,(19):203~204.

* 周 濤,男,1989年3月生,碩士研究生。甘肅省蘭州市,730060。

TQ052.5

B

0254-6094(2016)02-0248-03

2015-05-15,

2016-03-18)