構造應力影響下軟巖巷道注漿加固支護技術研究

趙宇卓,丁國利

(1.太原理工大學礦業(yè)工程學院,太原 030024;2.中天合創(chuàng)能源有限責任公司 葫蘆素煤礦,內(nèi)蒙古 鄂爾多斯 017300)

構造應力影響下軟巖巷道注漿加固支護技術研究

趙宇卓1,丁國利2

(1.太原理工大學礦業(yè)工程學院,太原 030024;

2.中天合創(chuàng)能源有限責任公司 葫蘆素煤礦,內(nèi)蒙古 鄂爾多斯 017300)

針對趙莊煤礦4號煤層5302工作面構造較多、煤體強度較低、回采期間巷道片幫嚴重,以及傳統(tǒng)的錨網(wǎng)索支護難以控制順槽巷道大面積片幫這一問題,通過現(xiàn)場勘查及煤巖體力學性能測試,采用FLAC3D數(shù)值模擬軟件進行計算分析,對注漿加固支護體系進行了研究,給出了控制順槽巷道圍巖穩(wěn)定的解決方案。從現(xiàn)場試驗效果看,采用注漿加固支護技術后,巷道支護效果良好,得出注漿加固支護可以較好控制此類巷道的圍巖變形,可以提高巷道的整體穩(wěn)定性。

構造應力;煤體強度;片幫;數(shù)值模擬;注漿加固

目前,隨著礦井開采深度的增加、規(guī)模的擴大、地質(zhì)條件的復雜,巷道合理支護也面臨著挑戰(zhàn)。軟巖巷道在受圍巖性質(zhì)、構造應力及支護方案不合理等因素影響下,這一問題顯的尤為突出[1-2]。為了控制巷道圍巖變形,很多研究者從圍巖的物理性質(zhì)、力學性質(zhì)、力學機理等方面進行了研究,并給出了很多有效的方法。由礦井實例,可知多種因素導致了巷道圍巖變形,每種支護體系所針對的礦井條件不同,所以應根據(jù)每個礦井的自身條件進行分析,從而提出相應的控制方案。

1 工程地質(zhì)條件

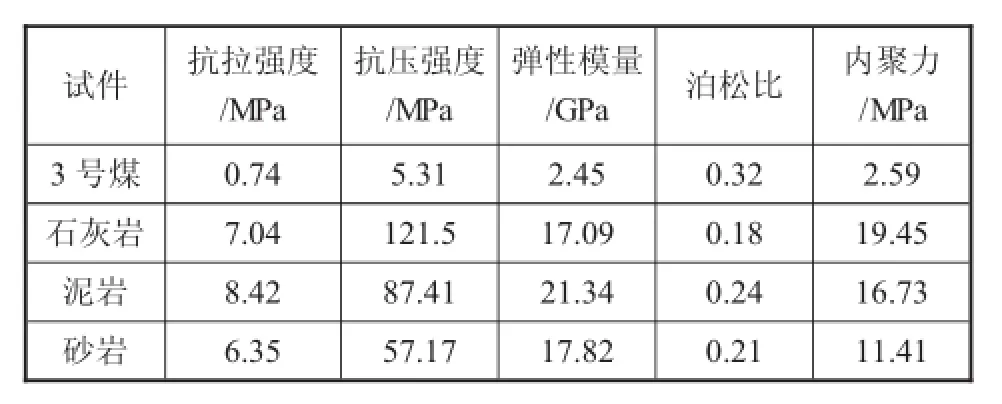

趙莊煤礦是一座現(xiàn)代化高產(chǎn)高效大型礦井,目前正在回采3號煤層5302工作面,該大采高綜采工作面走向長度為1 946.3 m,傾斜長度為200 m,平均采高4.6 m,煤層整體表現(xiàn)質(zhì)軟、疏松。工作面在回采過程中因采高較大、開采規(guī)模大、兩幫較軟、大小構造頻繁出現(xiàn),使得工作面頂板破碎嚴重,容易片幫;在以后的回采過程中將遇到已經(jīng)探明的較大斷層20個,陷落柱1個;工作面兩條順槽53021巷和53022巷部分地段巷道超高,對工作面的正常回采均產(chǎn)生影響。為了防止工作面出現(xiàn)塌頂片幫情況和提高經(jīng)過構造、高冒區(qū)時的安全系數(shù),必須制定合理的支護方案,確保本工作面正常回采。通過在井下現(xiàn)場鉆取巖芯,進行力學試驗,得出3號煤及頂?shù)装鍘r體的力學性能參數(shù),見表1。

表1 3號煤層煤巖體物理力學性能參數(shù)

2 注漿加固方案

2.1 注漿鉆孔布置

注漿孔布置方式:鉆孔布置在煤層頂板下方1.0 m和2.5 m位置處,兩排鉆孔間隔布置,孔間距為5.0 m,孔深100 m。首先采用大號φ108 mm鉆頭鉆孔,初次孔深6.0 m,再安裝φ89 mm,長度為3.0 m孔口管,并全長封孔,孔口管外露長度為200 mm~300 mm。最后采用φ75 mm鉆頭沿孔口管進行鉆孔。每孔分三個循環(huán)施工,第一循環(huán)鉆孔深度30 m左右,第二循環(huán)鉆孔深度70 m,第三循環(huán)掃孔深度110 m。每一循環(huán)鉆孔深度可根據(jù)現(xiàn)場施工條件進行適當調(diào)整;保持鉆孔與頂板成2°左右上傾。孔口管外接φ89 mm變φ32 mm變徑管和φ32 mm閥門,封住孔口管與鉆孔孔口間隙后,采用注漿方式對孔口管進行封孔和固定。

2.2 注漿工藝

運料→接泵→搭架→安全檢查→鉆孔(氣動架柱式鉆機)至孔口管深度6 m→安裝孔口管、固管→壓水試驗→鉆孔30 m→注水試驗確定注漿壓力和漿液配比→開始注漿→注漿壓力達到設計值停注→待漿液凝固(10 min~15 min)→套孔至設計深度70 m→復注→套孔至設計深度110 m→復注結(jié)束。

2.3 注漿、封孔工藝及材料配比

采用φ108 mm鉆頭鉆孔,孔深6.0 m,安裝φ89 mm,長度為3.0 m孔口管,并全長封孔,孔口管外露長度為200 mm~300 mm。孔口管外接φ89 mm 變φ32 mm變徑管和φ32 mm閥門,封住孔口管與鉆孔孔口間隙后,通過正常注漿方法對φ89 mm孔口管進行封孔并固定。再利用直徑為φ75 mm的鉆頭沿孔口管施工鉆孔,鉆孔施工結(jié)束后,將裝備好的注漿管路與施工好的注漿閥門進行連接,最后開啟注漿泵閥門對鉆孔進行注漿施工,此工藝為一完整循壞,以此類推。

2.4 注漿材料配比

注漿時注漿材料凱蘇凝KSN-1F的A料和B料的配比控制在1:0.25~1:0.30。

3 注漿加固支護數(shù)值模擬分析

3.1 數(shù)值模擬模型參數(shù)

根據(jù)趙莊煤礦3號煤層5302工作面中的柱狀圖,數(shù)值模擬模型頂板確定為30 m,模型底板確定為16 m,兩幫為20 m。假定模擬模型的四個側(cè)面均為水平動態(tài)邊界,而底部為靜態(tài)邊界,模型總共劃分為61 200個單元和64 440個節(jié)點[4]。

3.2 數(shù)值模擬方案

在采用錨網(wǎng)索聯(lián)合支護后,以注漿前為方案一和注漿后為方案二兩個模擬方案進行對比分析。

巷道錨網(wǎng)索聯(lián)合支護方案為:頂板布置5根螺紋鋼錨桿,長度2 400 mm,錨桿間排距為1 000 mm×900 mm;回采側(cè)幫部布置4根玻璃鋼錨桿,非回采側(cè)幫部布置4根螺紋鋼錨桿,長度均為2 200 mm,錨桿間排距為900 mm×900 mm;錨索采用“隔排矩形”布置,每隔兩排錨桿,布置一排錨索,間距2 000 mm,排距1 800 mm,錨固方式為加長錨固。

3.3 數(shù)值計算結(jié)果分析

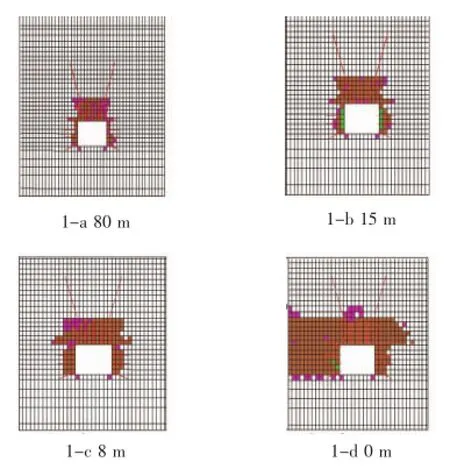

順槽巷道未采取注漿加固支護前,距離回采面煤壁不同距離處的屈服破壞情況見圖1,距離超前工作面8 m處順槽圍巖出現(xiàn)明顯的破壞,此時巷道處于不穩(wěn)定狀態(tài)。

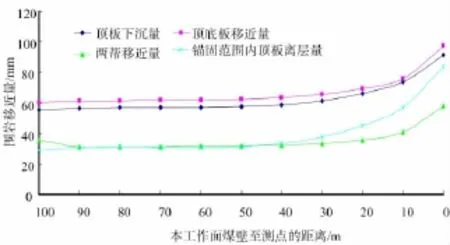

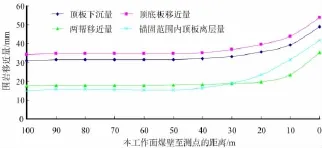

順槽巷道未采取注漿加固支護前,距離回采工作面煤壁不同測點的巷道圍巖變形量,隨著距離回采工作面煤壁的減小,巷道頂?shù)装逡平俊㈨敯逑聦恿俊蓭鸵平恳约板^固范圍內(nèi)頂板離層量增大,見圖2;在工作面較前一段距離,變形量趨于穩(wěn)定,在距離工作面煤壁20 m~40 m范圍內(nèi),圍巖變形量逐漸增大;在距離工作面煤壁0 m~20 m范圍內(nèi),圍巖變形量顯著增大。根據(jù)現(xiàn)場經(jīng)驗,在距離工作面40 m~100 m范圍內(nèi),變形數(shù)值較大,不能保證巷道穩(wěn)定,必須采取加強支護措施;在距離工作面0 m~40 m范圍內(nèi),頂板下沉量接近100 mm,不能保證巷道正常使用,嚴重影響礦井正常生產(chǎn)作業(yè)和威脅人身安全。

圖1 距離回采面煤壁不同距離處巷道圍巖屈服破壞圖

圖2 運輸順槽圍巖移近量隨本工作面煤壁至測點距離的變化曲線

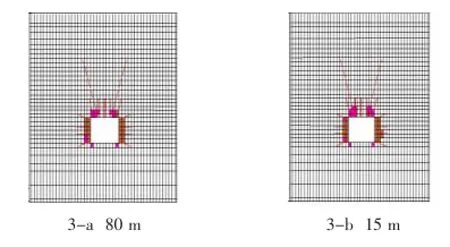

巷道采取注漿加固后,距離回采工作面不同區(qū)域的圍巖屈服破壞單元分布見圖3,可以看出,距離回采工作面煤壁10 m處順槽圍巖將出現(xiàn)明顯的屈服破壞,說明此時巷道處于不穩(wěn)定狀態(tài),必須采取超前支護措施。

圖3 超前工作面煤壁不同距離處順槽圍巖屈服圖

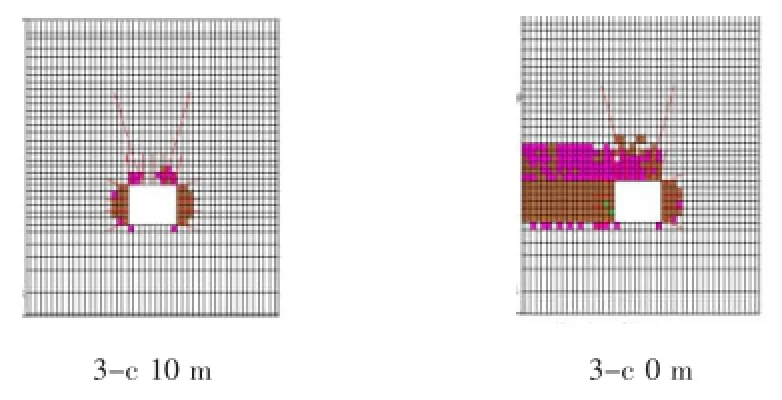

順槽巷道采取注漿加固支護后,距離回采工作面煤壁不同測點的巷道圍巖變形量,隨著距離回采工作面煤壁減小,巷道頂?shù)装逡平俊㈨敯逑聦恿俊蓭鸵平恳约板^固范圍內(nèi)頂板離層量增大,見圖4;在工作面較前一段距離,變形量趨于穩(wěn)定,在距離工作面煤壁20 m~40 m范圍內(nèi),圍巖變形量逐漸增加;在距離工作面煤壁0 m~20 m范圍內(nèi),圍巖變形量顯著增加。

圖4 運輸順槽圍巖移近量隨本工作面煤壁至測點距離的變化曲線

由圖4可知,在距離工作面40 m~100 m范圍內(nèi),變形數(shù)值不大,屬于正常變形范圍,能夠確保巷道穩(wěn)定;在距離工作面0 m~40 m范圍內(nèi),頂板下沉量最大接近55 mm,與注漿前相比,變形量大大減小,距離工作面20 m處采用單體液壓支柱進行支護,可以保證巷道正常使用,滿足礦井安全生產(chǎn)。

4 支護方案及參數(shù)設計

4.1 頂板支護方案設計

回采巷道頂錨桿采用桿體為φ20 mm、L= 2 400 mm左旋無縱筋高強度螺紋鋼筋,錨桿間距為1 000 mm、排距為900 mm,巷幫側(cè)的頂錨桿距巷幫300 mm,并與頂板垂直方向呈15°角,其余錨桿方向與頂板垂直。巷道頂板錨索采用φ17.8 mm、L=6 200 mm的預應力鋼絞線,錨固方式采用樹脂加長端頭錨固,錨固長度為1.5 m。錨索間距為2 000 mm、排距為1 800 mm(每隔二排錨桿打一排錨索)。

4.2 巷幫支護方案設計

回采巷道回采側(cè)巷幫錨桿采用φ27 mm、L= 2 200 mm的高強度玻璃鋼錨桿;非回采側(cè)巷幫錨桿采用φ20 mm、L=2 200 mm的左旋無縱筋高強度螺紋鋼筋;回采巷道幫部每排布置4根,設計間距為900 mm、排距為1 000 mm;第一排幫錨桿距巷道頂板300 mm,最后一排幫錨桿距巷道底板300 mm,第一排幫錨桿角度向頂板傾斜15°,最后一排幫錨桿角度向底板傾斜15°,幫網(wǎng)采用3 500 mm×1 100 mm的雙抗塑料網(wǎng),W鋼帶選用BHW-280-2.50。

5 注漿加固效果礦壓監(jiān)測分析

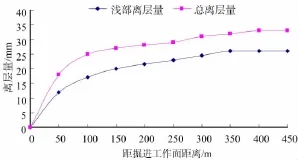

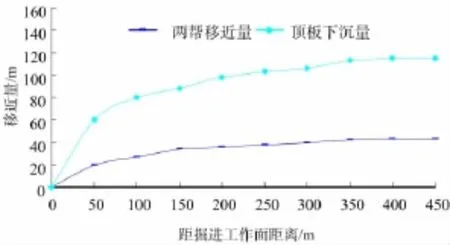

為更好地檢驗注漿加固支護方案的圍巖控制效果,在運輸順槽巷道每隔50 m均勻地布置頂板離層儀,監(jiān)測頂板在錨索錨固區(qū)和錨桿錨固區(qū)的離層情況。巷道表面位移監(jiān)測點采用“十”字布點法,形成表面位移監(jiān)測斷面,在測站斷面剖面上,在頂?shù)装逯胁靠v向垂直、橫向水平安設釘子,釘子表面用紅色噴漆進行標識并做成彎鉤形。測試時,要求每次測量精度達到1 mm。并要精確測量工作面與測站間的距離。工作面開始推進后,在回采動壓影響下順槽巷道的頂板離層量和表面位移監(jiān)測結(jié)果分別見圖5和圖6。

圖5 回采巷道頂板離層監(jiān)測曲線

圖6 回采巷道表面位移監(jiān)測曲線

根據(jù)井下現(xiàn)場監(jiān)測整理結(jié)果表明,巷道采用注漿加固后,待工作面回采到支護處,巷道頂板移近量約為44 mm,兩幫移近量約為114 mm,頂板2.4 m范圍內(nèi)錨桿錨固區(qū)的離層量為32 mm,頂板6 m范圍內(nèi)錨索錨固區(qū)離層量為29 mm,頂板和煤體巷幫位移及頂板離層量在可控范圍內(nèi),不影響工作面正常回采。

6 結(jié)論

1)趙莊煤礦3號煤層整體表現(xiàn)質(zhì)軟、疏松,屬于軟巖巷道范疇。因該工作面采高較大、開采規(guī)模大、兩幫較軟、大小地質(zhì)構造頻繁出現(xiàn),構造應力以及上覆巖層負重全部傳遞給兩幫,兩幫壓力處于峰值區(qū)狀態(tài),壓力較大,而兩幫煤體抗壓強度較低,導致片幫直到巷道失穩(wěn)。

2)通過對煤體及頂板注漿,填充了巷道圍巖自身的間隙,同時對破碎煤體及頂板起到膠結(jié)作用,提高了承載強度,從而改善了圍巖控制效果,能夠保證工作面安全回采。

3)合理地解決了普通錨桿-錨索聯(lián)合支護體系在圍巖破碎條件下不能形成梁結(jié)構、達不到組合和懸吊的目的以及單根錨桿、錨索受力不均的問題,注漿后顯著提高了破碎圍巖體的整體性和穩(wěn)定性,通過現(xiàn)場檢驗,巷道支護效果良好。

[1]許興亮,張農(nóng),徐基根,等.高地應力破碎軟巖巷道過程控制原理與實踐[J].采礦與安全工程學報,2007,24(1):51-55.

[2] 張璨,張農(nóng),許興亮,等.高地應力破碎軟巖巷道強化控制技術研究[J].采礦與安全工程學報,2010,27(1):13-18.

[3]李漢平,武志俊.軟巖巷道支護技術研究與應用[J].煤炭技術,2009,28(11):60-61.

[4] 孫曉明,何滿潮.深部開采軟巖巷道耦合支護數(shù)值模擬研究[J].中國礦業(yè)大學學報,2005,34(2):166-169.

(編輯:李森森)

Grouting Reinforcement and Supporting in Softrock Roadway under Tectonic Stress

ZHAO Yuzhuo1,DING Guoli2

(1.College of Mining Engineering,Taiyuan University of Technology,Taiyuan 030024,China;

(2.Hulusu Mine,Zhongtian Hechuang Energy Co.,Ltd.,Ordos 017300,China)

No.5302 working face of No.4 coal seam in Zhaozhuang Mine has many problems,such as different structures,poor coal strength,and serious rib spalling in caving.Traditional bolt-mesh-cable support could not control the extensive rib spalling.With field exploration and mechanics performance testing on coal rock,FLAC3Dnumerical simulation was used to calculate the grouting supporting system.A solution plan was proposed and its field test demonstrated some ideal supporting effects.The results show that grouting reinforcement and supporting could control surrounding rock deformation and improve the overall stabilityofroadways.

tectonic stress;coal strength;rib spalling;numerical simulation;groutingreinforcement

TD353

A

1672-5050(2016)04-015-04

10.3969/j.cnki.issn1672-5050sxmt.2016.08.005

2016-02-20

趙宇卓(1990-),男,山西稷山人,本科,從事礦山壓力與巖層控制技術研究。