S類數控車刀螺釘變形量的數學模型及其有限元仿真研究

吳國明++李進東

【摘 要】數控機床的車刀的制造性能和刀片與刀桿之間的連接方式緊密相關,且通常是采用螺釘夾緊的方式。本文對釘變形量的數S類數控車刀螺學模型進行有限元仿真研究,主要是研究螺釘夾緊過程當中的結構和受力情況,通過數學建模,我們可以計算出螺釘的變形量,進而產生螺釘變形量的數學模型。這種數學模型的優點的精度高、誤差小,旨在為之后數控機床的發展奠定基礎。

【關鍵詞】可轉位車刀 螺釘夾緊 變形量 數學模型 Marc

機床、刀具聯接系統和刀具部分組成了現代切削加工系統,因此機床可靠性、聯接可靠性和刀具可靠性直接影響到加工系統的可靠性。理論上,有限元分析法可以對離心力作用下的刀具聯接模型的變形量進行分析和計算,進而得到刀柄的極限可靠性轉速。我們對在變進給量當中,磨損與刀具壽命之間的關系進行研究,得到了一個可靠性的數學模型,通過實驗驗證模型,我們知道變進給量切削可靠性要比定進給量切削的可靠性大。

本文主要對S類螺釘夾緊方式進行研究,因為其具備夾緊方式簡便、節省空間的優點,且在小型切削刀具當中通常都是使用此類夾緊方式,在研究當中,我們把螺釘看做是一變截面懸臂梁模型,并進行數學建模,且模型當中存在預緊力和切削力。在分析和驗證螺釘的變形量的時候可以選用MSC.marc軟件作為輔助軟件。

1 有限元分析

1.1 模型建立

車刀具備復雜的結構,因此,我們不能在有限元元件當中直接進行建模,所以,為了能夠更簡便的對車刀進行有限元分析,我們采用UG三維軟件對車刀進行三維建模,車刀結構的簡化處理能夠讓我們在進行有限元分析的計算時,所得出的結果更精確。本文當中,我們也對所用車刀進行了相應的簡化處理,比如將車刀進行簡化、壓縮和刪除一些不會對有限元計算結果產生很大影響的計算值。

MSC.marc是一個綜合的有限元仿真平臺,它可以識別大多數的CAD模型軟件。marc當中的模型除了需要利用UG軟件進行建模之外,還需要以IGES的格式進行導入,最后進行網格劃分。

1.2 計算結果及分析

數控車刀在車削前受螺釘預緊力,在切削是受切削力,因此我們不僅要對車刀的預緊過程進行靜力學仿真,也要對車刀的切削過程進行靜力學仿真。在對其進行仿真的時候,我們可以分別對其進行以下幾種力的條件設置,2000N、2500N、3000N、3500N、4000N。由以上的力的值,我們可以計算出螺釘和刀桿的應力、位移和塑性變形結果。

在螺釘和刀桿應力、撓度及塑性變形圖當中,我們可以知道,當預緊力處于2000-4000N之間時,螺釘和刀桿所受的應力值比其屈服極限小,但是螺釘承受的應力要比刀桿承受的銀行里要大;當預緊力處于2500N時,螺釘產生最小的應力,且車刀具備最佳的預緊效果;螺釘的預緊力一樣,螺釘的應變與刀桿的應變比值為10,且會出現極小的變形量差。

2 螺釘變形量數學模型

2.1 徑向截面對z軸的慣性距

SCLCR2020K09型車刀,此時的車刀處于夾緊狀態,刀桿螺紋孔當中的螺釘螺紋存在偏心距,螺釘頭部會由于預緊和切削兩種力的產生出現變形,螺釘和刀片會在某一點相遇并產生接觸,螺釘上的螺紋和刀桿上的螺紋孔出現嚙合的現象,在嚙合的時候會出現約束,這種約束叫做固定約束。

2.2 螺釘變形量的計算

如果螺釘在夾緊的時候會受到一個大小為F0的預緊力,1且預緊力的方向是沿x軸的負方向,那么,刀片和螺釘之間也會出現一個接觸點C點,這時就會措施一個預緊力,根據疊加原理,我們對連接部分和接觸部分的變形量分別進行扥洗,把圖3當中螺釘變截面懸臂梁模型轉化為圖4當中的等效力學模型。在螺釘的連接部分,端部的分力和力偶矩,端部的夾緊力,是接觸部分的等效載荷。A處、B處的得到的變形量以及A、B之間受影響得到的位移之和都是螺釘的最終變形量。

2.3 螺釘與刀片接觸點C的確定

螺釘與刀片接觸點C的位置確定,可以幫助我們知道公式當中的一些主要參數的值。

2.4 可轉位車刀螺釘變形量有限元仿真

我們需要對車刀進行模擬,模擬的軟件是Marc,模擬的步驟如下所述:第一,對車刀進行建模,采用UG軟件進行建模;第二,將建模進行保存,保存的是IGES格式;第三步,網格劃分,采用四面體的方式進行。以上這些步驟的最終結果是對可轉位車刀的螺釘變形量進行有限元仿真,而我們主要對其進行靜態有限元分析,當=5000N的時候,我們可以得出螺釘具有最大變形量,其值為,我們把這樣的一個數值代進有限元分析當中,可以得出=0.026mm,我們知道螺釘是42CrMo材料,根據機械加工手冊,可以準確的知道這種材料的彈性模量,將以上的這些數據帶入我們之前整理的公式仿真,我們可以得出相應的運算結果,把這些運行結果進行比較,我們得出了誤差值,是4%。

3 實驗驗證

3.1 實驗條件

在進行切削實驗的時候,我們使用的是HAAS-40SL型數控車床,主軸的最高轉速為HT350鑄鐵,刀片型號為CCMW09T308,刀桿型號SCLR2020K09。

3.2 靜態夾緊試驗

把之前我們選取的七組不同的預緊力值代入進去,使用厚度為0.01mm塞紙查看夾緊狀態,當預緊力為1500N和4500N時,刀片底面和刀槽之間的縫隙能夠容納紙片塞進去,預緊力太小,讓塞紙得以進入;而預緊力過大,則會導致刀片翹起。當預緊力處于2000、2500、3000、3500、4000N的時候,刀片底面和刀槽之間就會出現最佳的夾緊效果,因此就不能把塞紙放進去。

3.3 試驗結果與分析

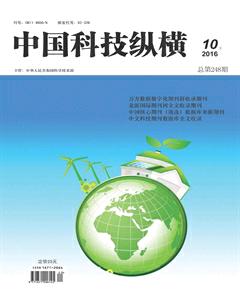

我們每3分鐘就對刀片的磨損情況進行一次測量,這是為了能夠更清晰的知道刀片的磨損和壽命情況。不同的預緊力產生的刀片的磨損情況,針對這幾組預緊力產生的刀片的磨損情況,我們由下圖1曲線來表示。

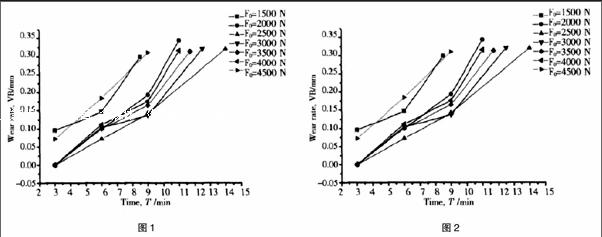

而由七組不同的預緊力產生的刀片的壽命情況,我們由下圖2曲線表示。

當切削進行到第3分鐘的時候,我們可以發現,每一組預緊力都不會導致刀片出現顯著的磨損,更不會產生積屑瘤,持續進行到第6分鐘,前刀面都會產生積屑瘤,但積屑瘤的面積都不大,也沒有出現明顯的差異,但后刀面之間的磨損差異就比較大了,持續進行到第9分鐘,刀片就出現了失效的情況。

4 結語

(1)在對螺釘變形量進行建模的時候,我們詳細的講述了螺釘變形量的建模過程,并且,由此建立了一個螺釘變形量的新數學建模。

(2)本文當中對螺釘變形量的數學建模所得出的誤差值較小,與傳統簡化模型相比,我們至少把誤差減小了兩倍。

(3)在車刀的零件組成當中,螺釘提供夾緊力,且最容易失效,因此,為了數控機床的安全使用,我們需要在車削加工和設計當中著重考慮螺釘的預緊力。

(4)我們利用UG軟件對數控車刀經常三維建模的同時也對其實施有限元分析,讓不同的預緊力呈現出螺釘和刀桿之間的應力、應變和變形量,從而知道在什么樣的情況下他們之前的變化幅度。

(5)通過車削試驗,我們知道螺釘最佳的預緊力范圍是2500-3000N之間,在這個預緊力的作用下,刀片的壽命最長,并且刀片產生的磨損也最小。

參考文獻:

[1]韋清芳.螺釗預緊力劉精密零件裝配變形的影響[J].機械設計與制造,2013.O5:216-21 R.

[2]楊俊茹,李兆前,劉戰強,等.劉機夾可轉位車刀的夾緊可靠性研究[J].工具技術,2003. 06:3-5.

[3]彭旭東,康玉茹,孟祥愷,等.核主泵用流體靜壓型機械密封性能的以下因素研究[J].機械工程學報,2012.17:83-90.