基于PLC的企業棒材生產線冷床新技術的探討與研究

寧中赫+崔桂梅

【摘 要】棒材加工工藝路線中,過跨冷卻所用冷床的控制系統在整個工序中起著非常重要的作用。本文詳細地介紹了中小型棒材車間小型冷床的組成結構、功能、傳動方式、控制要求。針對棒材廠原生產線冷床控制方式落后、自動化程度低的問題,根據系統作業要求,采用了P L C 自動控制技術,運用軟件工程的設計方法與原則實現了主要功能模塊,完成了自動化解決方案。

【關鍵詞】冷床 棒材加工 自動控制 PLC

1 前言

冷床是棒材生產線上承載、矯直、冷卻高溫軋件的重要設備,將冷床固定齒條上的通過飛剪剪切后的倍尺長度的軋材步進式向前移,以成組的形式輸送到輸出輥道上,最后再輸送到冷剪機,由冷剪機對軋件進行定尺剪切[1]。通過企業生產實踐可知,冷床在整個生產線上有著至關重要的作用,其直接影響著產品的質量好壞[2]。隨著大規模集成電路LSI的不斷發展,在企業現代化生產線中以微處理機為核心的可編程序控制器得到了越來越廣泛的應用。在步進式冷床控制系統中應用可編程序控制器(PLC)對促進軋鋼過跨冷卻技術的改進提供了軟硬件支撐[3]。

2 冷床控制系統

原有冷床卸鋼方式是用兩個拖動拉桿同時來操作,制動方式采用的是液壓制動器制動。在卸鋼時,全段輥道是以一個特定的速度運行的,通過人工手動方式調整變頻器面板的可調電位器來確定輥道速度,鋼材會在輥道上做加速運動,進而與下一支鋼的距離會被逐漸拉大。上卸鋼電機會在接到卸鋼信號后開始啟動,然后液壓制動器松抱閘,在拖動拉桿運轉一周后,接近開關就會斷開接觸器,進而完成整個卸鋼的動作。在該過程中,冷床的氣動離合也會相應的伴隨著動作一次[4]。通過在實際生產中的實踐可知該系統對于快速卸鋼的要求是達不到的,而且由于制動器需要時常進行調整而產生廢鋼,極大影響了鋼材的成材率。冷床上卸鋼機構如圖1所示。

原有冷床應用傳統方式的下撥鋼進行上卸鋼,這種方式會經常在生產過程中導致卡鋼,而且該種方式卸鋼速度較低。為了滿足生產需要計劃,將卸鋼方式改造為制動裙板方式,為了便于進行控制并將變頻輥道分為四段,以滿足對冷床齒條步進機構、冷床液壓系統、輥道、上卸鋼的電氣控制。

3 改造方案

為了減少熱停工,增強軋制流水線的安全運行,并進一步增強系統控制功能,現在在系統中加入一套升級后的PLC控制裝置,通過PLC對冷床和軋機分別進行網絡控制。

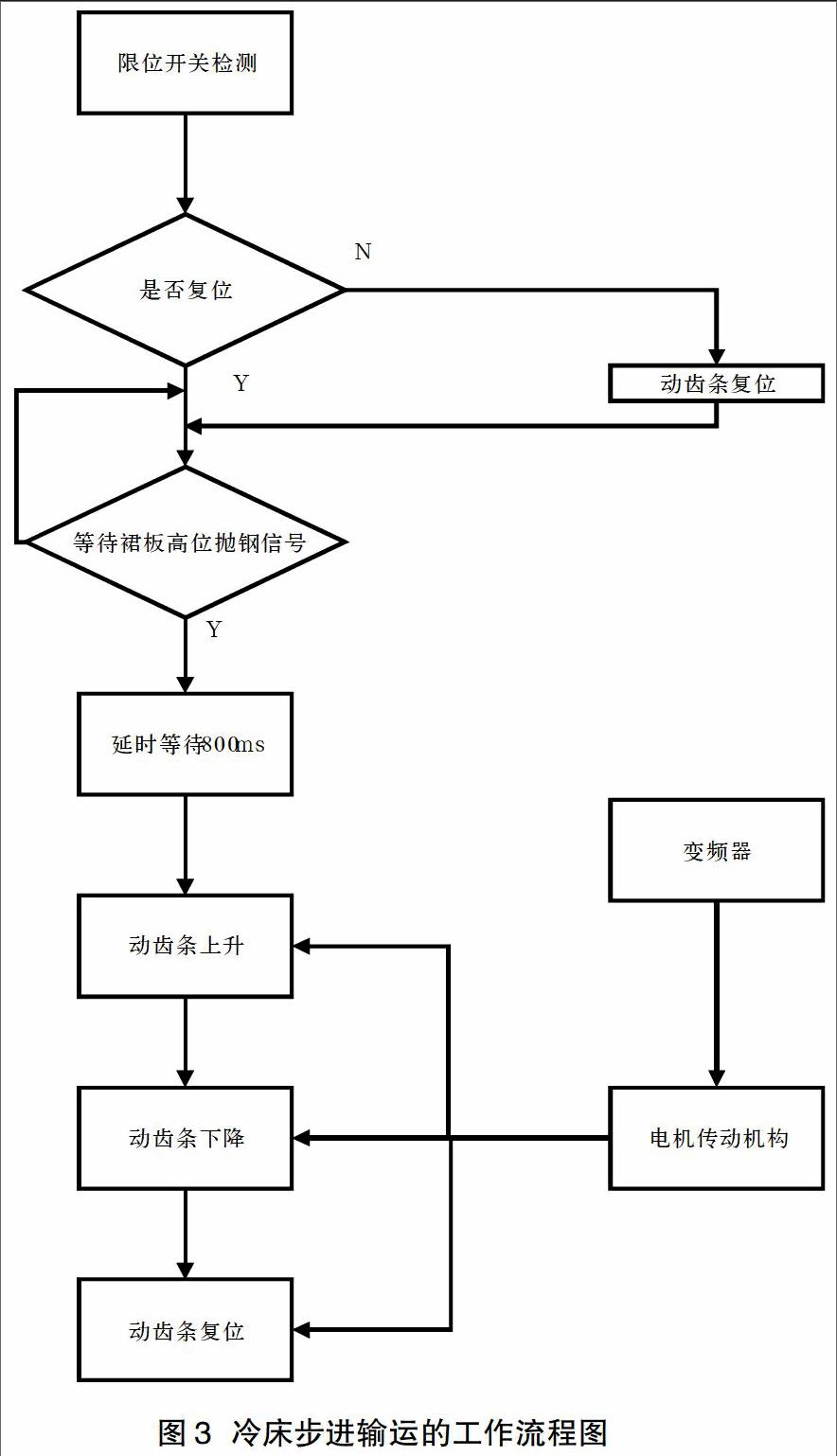

基礎自動化系統采用 SIEMENS S7400 PLC系列的處理器CPU 414-2 DP。工業以太網則被應用于PLC各系統以及與人機界面HMI中;PLC、電氣傳動系統、遠程站ET200三者則采用Profibus-DP網作為通訊工具。控制系統PLC的編制程序應用西門子STEP-7V5.5,控制界面的編制應用WINCC 6.0。系統是由兩個信息傳輸網絡以及三個等級的系統控制組成。

調速傳動控制系統、HMI、基礎自動化系統共同構成三個等級的系統控制。兩個信息傳輸網絡中第一個是把網絡中的信息實現交換功能,具體要求是把HMI與PLC連成以太網。另一個是通過SIEMENS S7400 PLC將系統中的各種指令和參數傳送至系統中其它調速傳動裝置中,進而將其中的各種參數和狀態特征顯示在HMI的CRT上。改造后的冷床區設備控制系統如圖2。

4 PLC系統軟件開發

由于在本棒材連軋控制系統中,控制結構比較復雜,而且輸入以及輸出點數繁多,因此宜應用結構化的程序設計方式。現在把PLC程序分成三個部分:信號采集、信號輸出、程序處理。另外出于增強傳動控制裝置的運行速度和精確性的目的,又把傳動控制裝置的部分功能從PLC中分離出來。這樣的話,PLC控制系統就能從傳動控制任務中脫離出來,PLC作為整個冷床控制系統的核心,功能主要有:

(1)接收上位機的各種指令和參數然后向上位機HMI傳送現場設備的狀態。當設備啟動時,PLC要一直不間斷得向上位機傳送傳感器狀態、保護開關狀態以及設備運行狀態等各設備的信息。

(2)從遠端I/O站發出的指令傳送到PLC上并通過PLC傳送其它設備的操作狀態。檢測的軋件溫度值、接近開關、以及液壓站和稀油站狀態信號等通過Profibus-DP網傳送到PLC系統,并通過Profibus-DP網再將系統中其它設備的操作狀態傳送到遠端I/ O站,用來顯示信號燈和報警。

(3)作為通信中樞的PLC將上位機的設定值如級聯系數初始值,張力修正系數等傳送到傳動控制器。與此同時還將遠程I/O站的指令如軋機運行命令、正反轉、升降速、聯動等經處理后輸送到傳動控制器里。

(4)實時保護現場設備。PLC通過連續不斷的對各個保護開關的狀態和軋制速度、電機電流等數值進行掃描,實現對運行設備的實時監測。

5 系統功能

(1)速度級聯控制:當速度修正信號出現時,對相鄰的機架速度采用級聯方式修正。由現場可知,由一臺交流電機集中傳動并且該不可調速的中軋機組是由4架機組組成的,所以可以把聯調系統分成兩塊:第一塊是圍繞交流電機,K12/K11級聯調節是反向的;第二塊是中軋機組以后的精密軋機機組的調解方式為順調。可以由線速度變化量(該速度指的是上游機架的速度)和減速機轉速之比以及延伸系數來給出聯調速度,進而算出速度的預設值(軋機電機),保證兩個機架之間具有相等的秒流量。

(2)速度沖擊后補償:使軋件正確咬入軋機,降低速度的波動,進行速度的沖擊補償,具體解決辦法是軋件進入軋機前提高機架的速度。

(3)軋線速度自適應設置:該功能就是通過速度修正信號以及對相應機架修正后的延伸率對速度的設定值進行修正。

(4)軋件的跟蹤控制:計算機棒材連軋控制系統的主要功能之一就是軋件跟蹤。生產線上各區段軋機的負荷繼電器以及熱金屬檢測器的(ON/OFF)狀態變化反應到PLC上,PLC再通過以上狀態變化來更新跟蹤指示字,進而每根軋件的位置可以通過觀察跟蹤指示字的變化來判斷出來。

(5)軋制支數以及成品支數的統計:軋制支數以及成品支數可以通過鋼坯長度以及各機架間的負荷信號有無統計出結果。

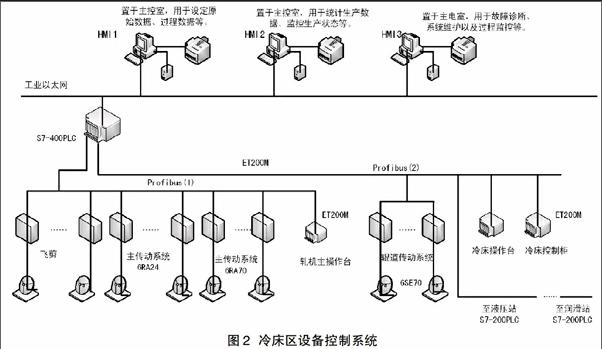

(6)冷床步進輸運的流程控制:上鋼裝置的作用是在某一特定時間點將倍尺飛剪切后的軋件送到冷床上,倍尺剪剪切的長度,水冷輥道的速度,精軋機末架速度都會對冷床上的軋件造成影響,另外上鋼裝置在各個部分的停留時間、上鋼裝置的使用組數、液壓閥的動作時間、每組冷床輸入輥道的速度等也都會對軋件造成影響。在HMI上,根據操作規程,工人選擇上鋼裝置的組數、中位停留時間還有上鋼延時時間。最終,PLC通過各種設定值和信號來控制上鋼裝置液壓閥的動作。同時,為了增加控制系統的調整空間,在對PLC程序設計時還保留了人工修正接口[5]。冷床步進輸運的工作流程圖如圖3。

6 結語

針對企業棒材廠原生產線冷床控制方式的特點,考慮到冷床是在線工作的設備,設備動作十分頻繁,其設計壽命的長短直接影響企業生產的效益和效率。通過將PLC,現場總線和計算機網絡通信等先進技術應用到本控制系統中,并與其它同類型控制系統的優點相結合,使本控制系統具有了結構開放、組態靈活、控制功能完善、操作簡單等特點。該控制系統應用分布式結構,實時自動化控制收集區設備的運行,可以很大程度上節約企業經濟成本和設備維護成本。

參考文獻:

[1]劉輝,時國平.基于冷床自動控制系統的研究[J].自動化與儀器儀表,2010,01:28-29+33.

[2]趙剛,杜佩芝,楊永立,陳勝波,張競祥,鄒燕,趙冬平.分布式PLC控制系統在棒材連軋自動控制中的應用[J].冶金自動化,2002,03:31-34.

[3]Guo Rui.Automatic Control System of Steel Bar Production Line Based on PLC Programming[A], International Conference on E-product E-service & E-entertainment. 2010:1-5.

[4]林艷生,李杰,易澤龍.棒材軋線冷飛剪PLC控制系統[J].冶金自動化,2013,04:49-52.

[5]陳曉紅,于曉光,姚瑤,范依妮.線棒材輸出輥道液壓站PLC控制研究[J].液壓與氣動,2013,07:52-54.