無粘性粗粒混合料填筑路基的壓實(shí)工藝分析

陳斌

摘要:采用工程試驗(yàn)路,對(duì)無粘性粗粒混合料填筑路基的壓實(shí)工藝進(jìn)行研究,得出壓實(shí)機(jī)械噸位、壓實(shí)遍數(shù)、松鋪厚度與壓實(shí)效果的關(guān)系,分析并總結(jié)出無粘性粗粒混合料填筑路基最佳松鋪厚度、合適的壓實(shí)機(jī)具及碾壓方式,并探討此類路基壓實(shí)質(zhì)量的主要檢測(cè)方法。

關(guān)鍵詞:無粘性粗粒混合料;壓實(shí)效果;壓實(shí)檢測(cè)

中圖分類號(hào):U416.12 文獻(xiàn)標(biāo)識(shí)碼:A 文章編號(hào):1674—3024(2016)11—01—02

1振動(dòng)碾壓施工控制技術(shù)

1.1壓實(shí)厚度跟壓實(shí)粒徑的掌控

經(jīng)由對(duì)目前掌握的相關(guān)資料的研究以及實(shí)踐經(jīng)驗(yàn)分析,無粘性粗粒混合料的粒徑應(yīng)該控制在每壓實(shí)層厚度的三分之一以下。如果粒徑超過了三分之一的話,應(yīng)該予以解小或者進(jìn)行碼砌在路基邊坡。

1.2選擇壓實(shí)機(jī)械噸位

通過對(duì)試驗(yàn)段路基完工后其運(yùn)營狀態(tài)的分析研究,本試驗(yàn)中振動(dòng)壓實(shí)機(jī)械選用了18t鋼輪振動(dòng)壓路機(jī)。18t鋼輪振動(dòng)壓路機(jī)首先在重量上就優(yōu)于其他壓實(shí)機(jī)械,其次,它能產(chǎn)生450KN左右的激振力以及40Hz左右的激振頻率,并且振幅能夠達(dá)到1.5mm以上,這些都是壓實(shí)粗粒料必備特點(diǎn)。

1.3選擇壓實(shí)方式

市政道路通常選用振動(dòng)壓路機(jī)碾壓作為現(xiàn)場(chǎng)壓實(shí)方法,這主要是因?yàn)檫@種碾壓方法不但操作簡便而且效率較高。振動(dòng)壓路機(jī)碾壓的過程中,振動(dòng)壓實(shí)機(jī)械同時(shí)能夠產(chǎn)生靜重作用,這種靜重作用會(huì)增加壓實(shí)力,在進(jìn)行無粘性粗粒混合料填筑路基壓實(shí)施工過程中,振動(dòng)壓路機(jī)碾壓是最好的選擇之一。

2振動(dòng)壓實(shí)工藝要點(diǎn)分析

2.1初步壓密階段

混合料的密度從鋪平時(shí)的起始自然密度逐漸轉(zhuǎn)入一種重力靜止速度。這時(shí)集料接觸造成不穩(wěn)定的骨架,導(dǎo)致集料間隙中的結(jié)合料從自然狀態(tài)變成被擠壓狀態(tài)。這個(gè)階段的碾壓可以選擇靜壓方式,混合料鋪筑后要盡快完成初壓,以減緩混合料中水份的散失。

2.2成型壓實(shí)階段

這一階段的壓實(shí)狀態(tài)最為有效,集料在壓路機(jī)往復(fù)的碾壓作用下,構(gòu)成自然排列狀態(tài)的骨架。處在集料空隙里的結(jié)合料也被原地壓密,此時(shí)混合料的壓密狀態(tài)和靜壓方式下壓密狀態(tài)相差不多,因此在成型階段,可選用低頻、高幅的振動(dòng)壓實(shí)方式。

2.3液化超強(qiáng)壓實(shí)

這一階段是混合料最理想壓實(shí)度的實(shí)現(xiàn)階段,混合料在振動(dòng)壓路機(jī)往復(fù)激振的作用下,已經(jīng)壓密的結(jié)合料跟集料界面相同,有漿體在其表面析出.這時(shí)集料空隙中剩余的結(jié)合料也會(huì)呈現(xiàn)再次上浮的現(xiàn)象。而已經(jīng)自然松排的集料骨架,受液體潤滑的作用,其內(nèi)部的摩擦力逐漸縮小,使其再次緊密排列,形成嵌入式骨架。此時(shí)的混合料密實(shí)度約超過靜壓最大密度的2%,振動(dòng)壓實(shí)方式應(yīng)選用高頻低幅。

2.4封閉碾壓

封閉碾壓主要包含兩個(gè)方面的內(nèi)容:首先是碾壓后的基層表面呈現(xiàn)集料活動(dòng)跡象時(shí)對(duì)其進(jìn)行第二次就位性碾壓:其次是未避免水份的散失,可在已壓實(shí)的基層表面進(jìn)行提漿封閉,然后對(duì)局部存在小缺陷或表層變形等問題可再次進(jìn)行封閉碾壓。如果局部結(jié)合料不足形成睜眼現(xiàn)象,可用拌制好的結(jié)合料鋪于灰漿中,并對(duì)過高部分進(jìn)行鏟除。這種方法需注意封閉碾壓時(shí)間一般應(yīng)在終壓結(jié)束后的24h內(nèi)進(jìn)行并完成。

3現(xiàn)場(chǎng)試驗(yàn)結(jié)果及分析

3.1壓實(shí)機(jī)械噸位對(duì)于壓實(shí)效果的影響

目前,壓實(shí)機(jī)械主要分為兩種,一種是平碾碾壓壓實(shí)機(jī)械,另一種是振動(dòng)碾壓壓實(shí)機(jī)械。平碾碾壓壓實(shí)機(jī)械的作用原理是通過產(chǎn)生水平的碾滾重力來使路基承受壓力,從而達(dá)到壓實(shí)效果。而振動(dòng)碾壓不但可以產(chǎn)生水平重力,同時(shí)還可以產(chǎn)生振動(dòng)波。在碾壓遍數(shù)相同情況下,噸位大的壓實(shí)機(jī)械比噸位小的壓實(shí)機(jī)械有更好地壓實(shí)效果,但是壓實(shí)機(jī)械過重,可能會(huì)對(duì)路基產(chǎn)生破壞,所以綜合考慮,選取18t壓實(shí)機(jī)械最為合理。

3.2碾壓遍數(shù)、攤鋪厚度跟路堤填土干密度的關(guān)系

通過對(duì)圖1的數(shù)據(jù)進(jìn)行分析可以看出,碾壓遍數(shù)和干密度是存在正相關(guān)的關(guān)系。并且這種作用的產(chǎn)生會(huì)因?yàn)槟雺簷C(jī)械不同、攤鋪厚度不同以及其他一些因素會(huì)存在不一樣的情況。同時(shí)可以看到,通常情況下碾壓遍數(shù)越多,干密度越大,而當(dāng)碾壓遍數(shù)到達(dá)一定的數(shù)值后,干密度變化幅度非常小。這是因?yàn)樵谡駝?dòng)壓路機(jī)的壓力下,粗粒料之間處于運(yùn)動(dòng)狀態(tài),不斷地進(jìn)行咬合,但是當(dāng)粒料之間距離變得非常小時(shí),這種變化就不明顯,使得碾壓遍數(shù)對(duì)于干密度產(chǎn)生的效果變小。

其次,在碾壓遍數(shù)相同時(shí),無粘性粗粒土的攤鋪厚度與干密度呈負(fù)相關(guān),也就是說,當(dāng)攤鋪厚度越大,干密度的值越小。同時(shí)大量的實(shí)驗(yàn)證明,在相同條件下,無粘性粗粒土比粘性粗粒土攤鋪厚度要大一些,說明了無粘性粗粒土比粘性粗粒土的壓實(shí)效果更好,在綜合考慮實(shí)際情況與經(jīng)濟(jì)效益的前提下,認(rèn)為無粘性粗粒土的攤鋪厚度在50CM左右最為合理。

3.3碾壓速度跟干密度的關(guān)系

通過解析圖2中能夠得出:第一,伴隨碾壓遍數(shù)增加,路基干密度也在增加。第二,碾壓速度與干密度大小呈負(fù)相關(guān)。碾壓速度越小,路基壓實(shí)收效越高,相反碾壓速度越大,路基壓實(shí)收效越低。主要原因是在碾壓過程中,速度增大時(shí)產(chǎn)生的快速連續(xù)的壓力波會(huì)導(dǎo)致粗粒料的顆粒運(yùn)動(dòng)處在一個(gè)錯(cuò)雜狀態(tài),導(dǎo)致顆粒之間的咬合作用降低,空隙的填充會(huì)出現(xiàn)不規(guī)則且不夠完全,所以壓實(shí)的效果較差。而當(dāng)速度較小,壓力波對(duì)粗粒料產(chǎn)生的作用是均勻且全面的,所以粗粒料顆粒之間的移動(dòng)就會(huì)有序的進(jìn)行,當(dāng)顆粒之間的運(yùn)動(dòng)呈現(xiàn)有序狀態(tài),顆粒之間空隙的填充效果就會(huì)更好,因此壓實(shí)效果也會(huì)更好。根據(jù)多次試驗(yàn)結(jié)果以及綜合考慮壓實(shí)機(jī)械的性能、經(jīng)濟(jì)效益以及安全性等相關(guān)因素后,認(rèn)為振動(dòng)壓實(shí)機(jī)械在進(jìn)行壓實(shí)作業(yè)時(shí)其速度保持在3-5km/h是最為合理的。

4現(xiàn)場(chǎng)試驗(yàn)路段振動(dòng)壓實(shí)變形觀測(cè)結(jié)果及分析

4.1碾壓遍數(shù)與沉降量、沉降率的關(guān)系

沉降量和沉降率是兩個(gè)不同的檢測(cè)數(shù)值,沉降量是路堤各點(diǎn)在碾壓后所產(chǎn)生的絕對(duì)沉降值,沉降率則是路堤在經(jīng)過碾壓后,其表面沉降量與攤鋪厚度的比例,所反映的是整個(gè)路基壓縮變化程度。

當(dāng)碾壓遍數(shù)增加時(shí),其沉降量和沉降率都增加,也就是說碾壓遍數(shù)與沉降量、沉降率都呈現(xiàn)正相關(guān)關(guān)系。但是當(dāng)碾壓遍數(shù)達(dá)到一定數(shù)值時(shí),沉降量和沉降率的變化都在變小,甚至處于幾乎不變的狀態(tài),這主要是因?yàn)椋?dāng)碾壓達(dá)到一定程度后,粗粒料顆粒之間的空隙較小,每進(jìn)行一次碾壓,顆粒之間的空隙就變的更小。根據(jù)試驗(yàn)結(jié)果,同時(shí)又考慮到實(shí)際情況,碾壓的次數(shù)以8次最為合理。

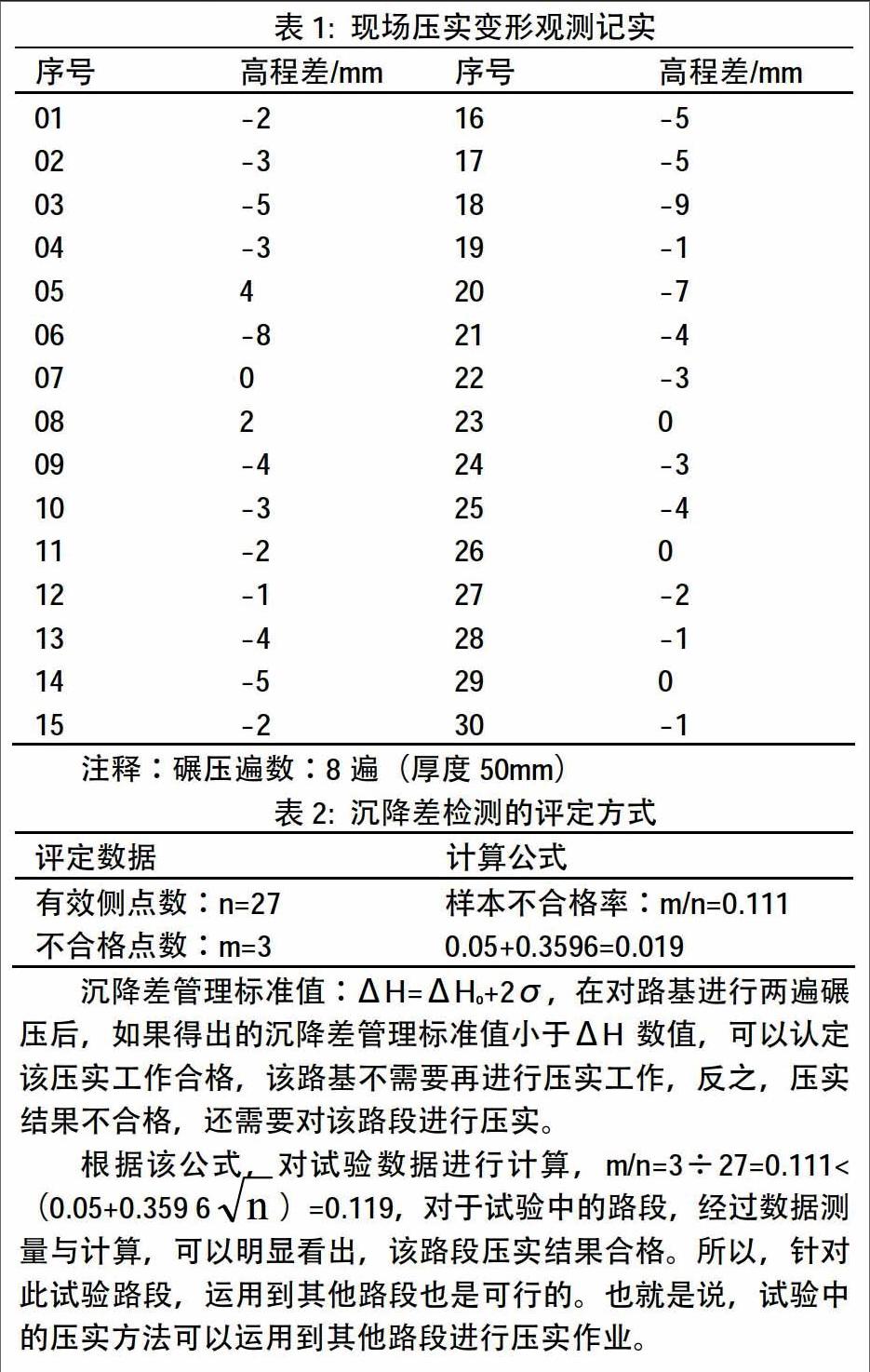

4.2沉降差檢驗(yàn)

借由對(duì)現(xiàn)場(chǎng)一連串檢測(cè)數(shù)據(jù)總和跟解析,并通過數(shù)理統(tǒng)計(jì)方法進(jìn)行計(jì)算,得出沉降差的標(biāo)準(zhǔn)初值。

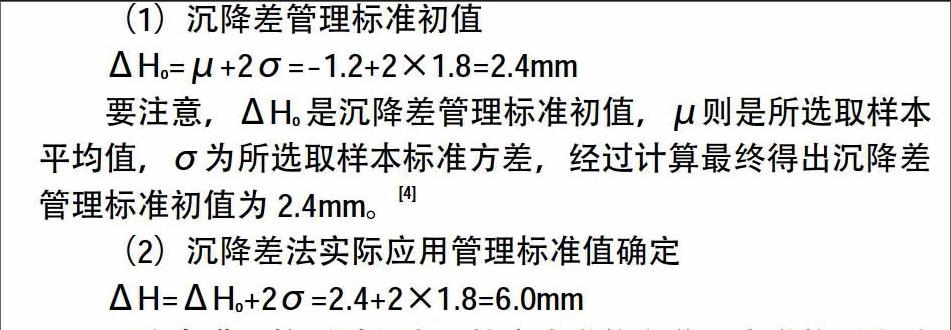

(1)沉降差管理標(biāo)準(zhǔn)初值

因?yàn)樵谶M(jìn)行檢測(cè)過程中,精密水準(zhǔn)儀和普通水準(zhǔn)儀測(cè)出結(jié)果會(huì)有不同,所以本文采用上述計(jì)算法,測(cè)出的結(jié)果更為精準(zhǔn),可以兼顧精密水準(zhǔn)儀與普通水準(zhǔn)儀的區(qū)別。在實(shí)際施工過程中,施工單位應(yīng)該根據(jù)上述公式,同時(shí)考慮實(shí)際的相關(guān)因素,計(jì)算具體的沉降差管理標(biāo)準(zhǔn)初值,從而根據(jù)初值計(jì)算實(shí)際應(yīng)用管理標(biāo)準(zhǔn)值。在計(jì)算出的結(jié)果中,如果最終測(cè)算結(jié)果數(shù)值大于6.0mm,就說明該路段的壓實(shí)不合格,需要再次進(jìn)行壓實(shí),如果是小于或等于6.0mm,那么該路段壓實(shí)結(jié)果是達(dá)標(biāo)的,不需要再進(jìn)行壓實(shí)。

(3)檢測(cè)評(píng)定方法

沉降差的檢測(cè)評(píng)定方法參見表1、2.

5結(jié)論

綜上所述,根據(jù)上述試驗(yàn)結(jié)果可以得出以下結(jié)論:

(1)通過試驗(yàn)段的工程實(shí)踐,對(duì)于一些缺乏最佳填料的地區(qū)可以用無粘性粗粒料代替,通過試驗(yàn)結(jié)果可以得出最佳壓實(shí)效果的控制參考值:1)、采用18噸振動(dòng)壓實(shí)機(jī)械;2)、50cm的攤鋪厚度;3)、碾壓次數(shù)控制為8遍;

(2)通過采用合適的壓實(shí)工藝,可以對(duì)無粘性粗粒混合料進(jìn)行壓實(shí),并且能達(dá)到國家規(guī)范要求的指標(biāo)值;

(3)采用沉降差法對(duì)無粘性粗粒混合料填筑路基壓實(shí)度進(jìn)行檢測(cè)的數(shù)據(jù)分析,可得出沉降差法可以作為無粘性粗粒混合料填筑路基壓實(shí)效果的主要質(zhì)量檢測(cè)方法。