1000 MW二次再熱超超臨界汽輪機組摩擦故障分析與處理

馬運翔, 薛江濤, 劉曉鋒, 盧修連, 丁建良

(江蘇方天電力技術有限公司,江蘇 南京 211102)

1000 MW二次再熱超超臨界汽輪機組摩擦故障分析與處理

馬運翔, 薛江濤, 劉曉鋒, 盧修連, 丁建良

(江蘇方天電力技術有限公司,江蘇 南京 211102)

國電泰州電廠3號機組為1000 MW二次再熱超超臨界機組,機組調試期間超高壓轉子、高壓轉子和低壓轉子發生不穩定振動,振動不斷爬升,嚴重影響機組的安全穩定運行。通過對振動數據的分析,指出摩擦故障是導致超高壓轉子、高壓轉子和低壓轉子不穩定振動的根本原因,現場分析故障原因,改變機組啟動方式,并采取現場動平衡處理,處理后摩擦故障消除,機組穩定運行。

二次再熱;超超臨界機組;摩擦振動;動平衡;調試

我國一次能源以煤炭為主,火力發電在我國電力行業占主導地位。2008年G8(八國首腦高峰會議)確定2050年CO2排放降低50%的目標,為了有效提高燃煤機組的循環效率,降低排放,大型化、高參數成為今后燃煤機組發展的重點。1000 MW二次再熱超超臨界機組采用二次再熱循環技術,經濟性大幅度提高,與常規1000 MW機組相比,熱耗降低幅度達到3.3%~3.6%,具有巨大經濟效益。

汽輪發電機組動靜部件的碰磨是火電機組運行中常見的故障現象,主要發生在機組動靜葉片密封、轉子軸封以及滑動軸承等處。為了提高火電機組運行效率,減少機組內蒸汽泄漏造成的效率損失,汽輪機組動靜部件密封處的間隙往往都調整得很小,但也增加了運行過程中動靜部件發生碰磨的可能性。同時系統采用二次再熱,機組增加1個超高壓缸,蒸汽參數更高,軸系更長,動靜部件之間的設計間隙更小,二次再熱機組動靜部件更容易碰磨,發生摩擦故障。

1 機組概況

國電泰州電廠3號機組為1000 MW二次再熱超超臨界機組。汽輪機為上海汽輪機有限公司制造的超超臨界二次再熱凝汽式、單軸、五缸四排汽汽輪機。汽輪機型號為:N1000-31/600/610/610。3號機組發電機由上海汽輪發電機有限公司設計制造,型號為: THDF125/67,發電機冷卻方式為水氫氫冷卻。勵磁機為上海汽輪發電機有限公司制造,主勵磁機型號為:ELR70/90-30/6-20N,副勵磁機型號為ELP50/42-30/16。汽輪機由6只落地式軸承支撐,發電機和勵磁機為三支承,發電機由2只端蓋軸承支撐,勵磁機由1個落地式軸承支撐。機組整個軸系如圖1所示。

2 機組振動測試情況

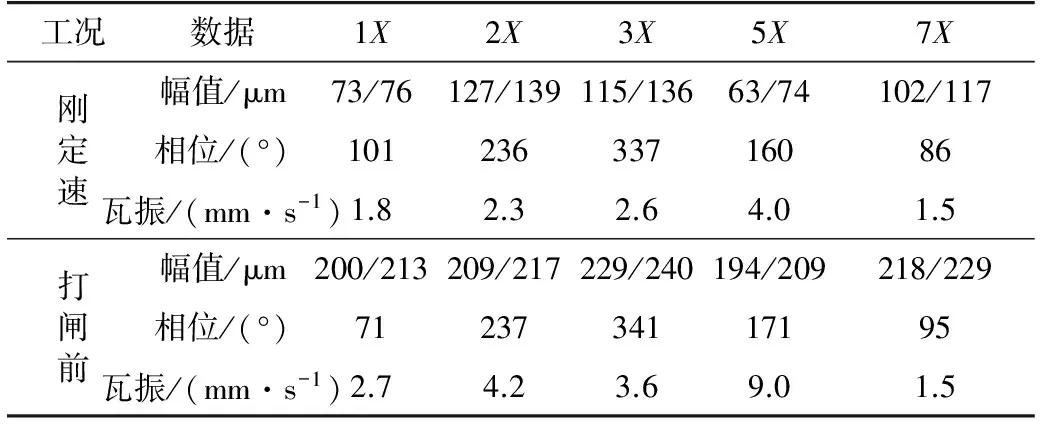

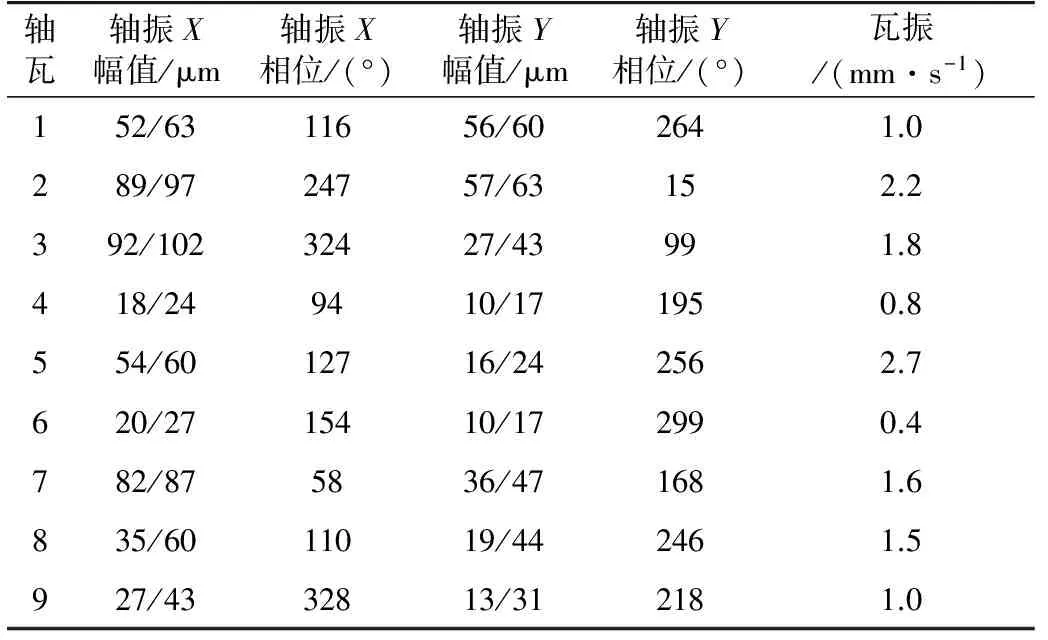

機組調試期間完成甩負荷500 MW試驗后,于2015年09月16日8:25熱態啟機,考慮到超高壓缸和轉子溫度較高,主蒸汽參數不滿足三缸沖轉要求,決定在啟機時切除超高壓缸,采用兩缸啟動。機組于8:40定速3000 r/min,定速后2號、3號和7號瓦X方向軸振較大,通頻幅值分別達139 μm,136 μm,117 μm,并不斷爬升,表1給出了機組定速3000 r/min時各瓦振動數據。

機組此次啟機1號、2號、3號、5號和7號瓦軸振動都偏大,同時1號、3號和5號瓦振也增大,1號瓦瓦振由0.7 mm/s增長到1.8 mm/s,3號瓦瓦振由0.9 mm/s增長到2.6 mm/s, 5號瓦振動也由2.3 mm/s增長到4.0 mm/s。定速3000 r/min后機組1號、2號、3號、5號和7號瓦X方向振動爬升很快,振動很快爬升至200 μm且有繼續爬升的趨勢,打閘停機,停機前1號、2號、3號、5號和7號瓦振動都達到較高的振動水平,其中3號瓦通頻幅值達240 μm,5號瓦軸振達209 μm。

表1 3號機組振動數據

圖1 機組軸系圖

表1給出了打閘停機時各瓦振動數據。從表1可以看出機組穩定在3000 r/min過程中各瓦X向軸振都有爬升,其中1號瓦X向軸振工頻分量增長了127 μm, 2號瓦X向軸振工頻分量增長了82 μm,3號瓦X向軸振增長了114 μm,4號瓦X向軸振工頻分量增長了86 μm,5號瓦X向軸振工頻分量增長了131 μm, 7號瓦X向軸振工頻分量增長了116 μm。1號、5號和6號瓦X向軸振爬升的同時相位角分別變化了30°、11°和48°。機組軸振爬升的同時,瓦振也在增加,5號瓦測點A由3.6 mm/s增至8.3 mm/s,測點B分別由4.0 mm/s增至9.0 mm/s。

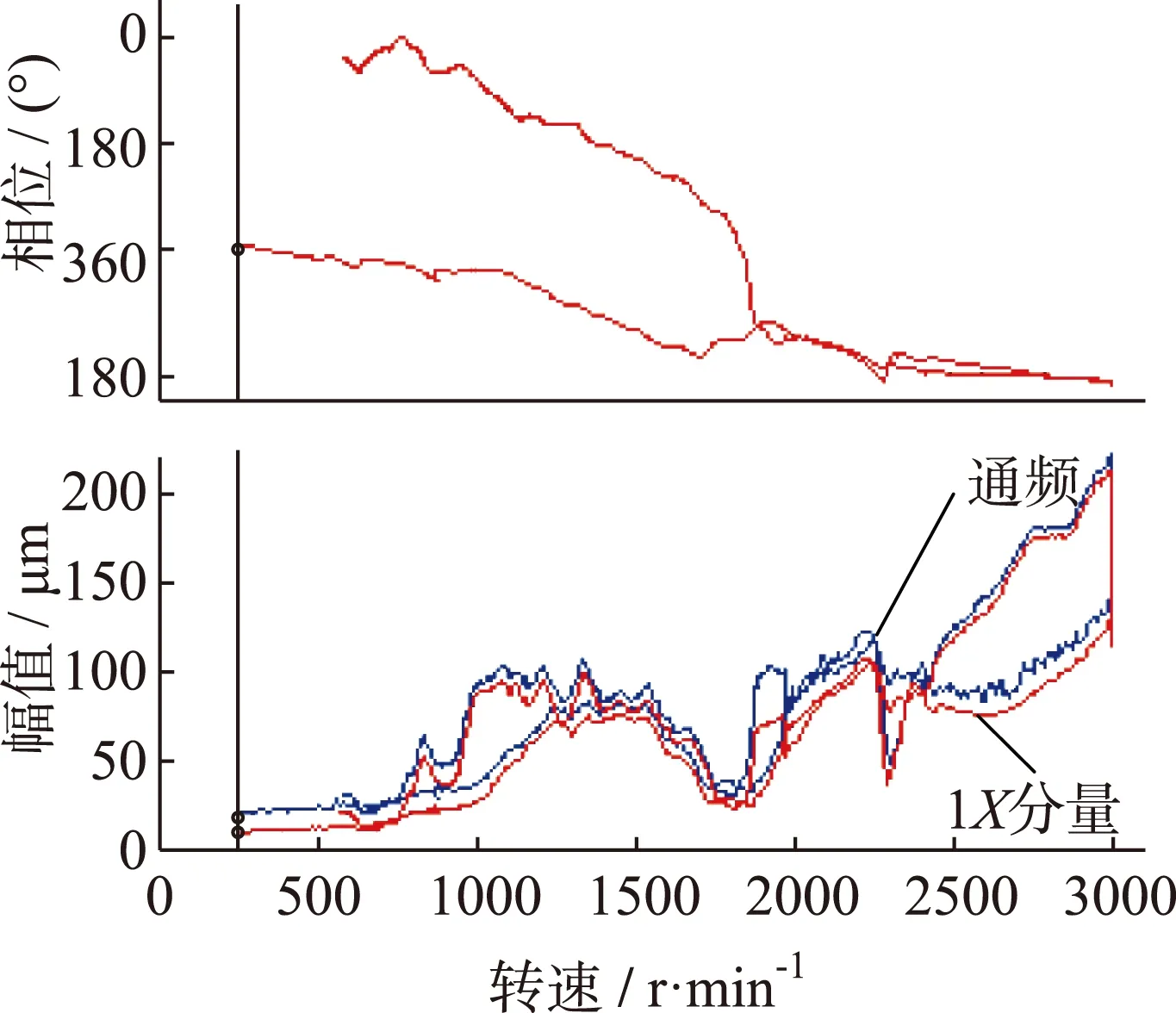

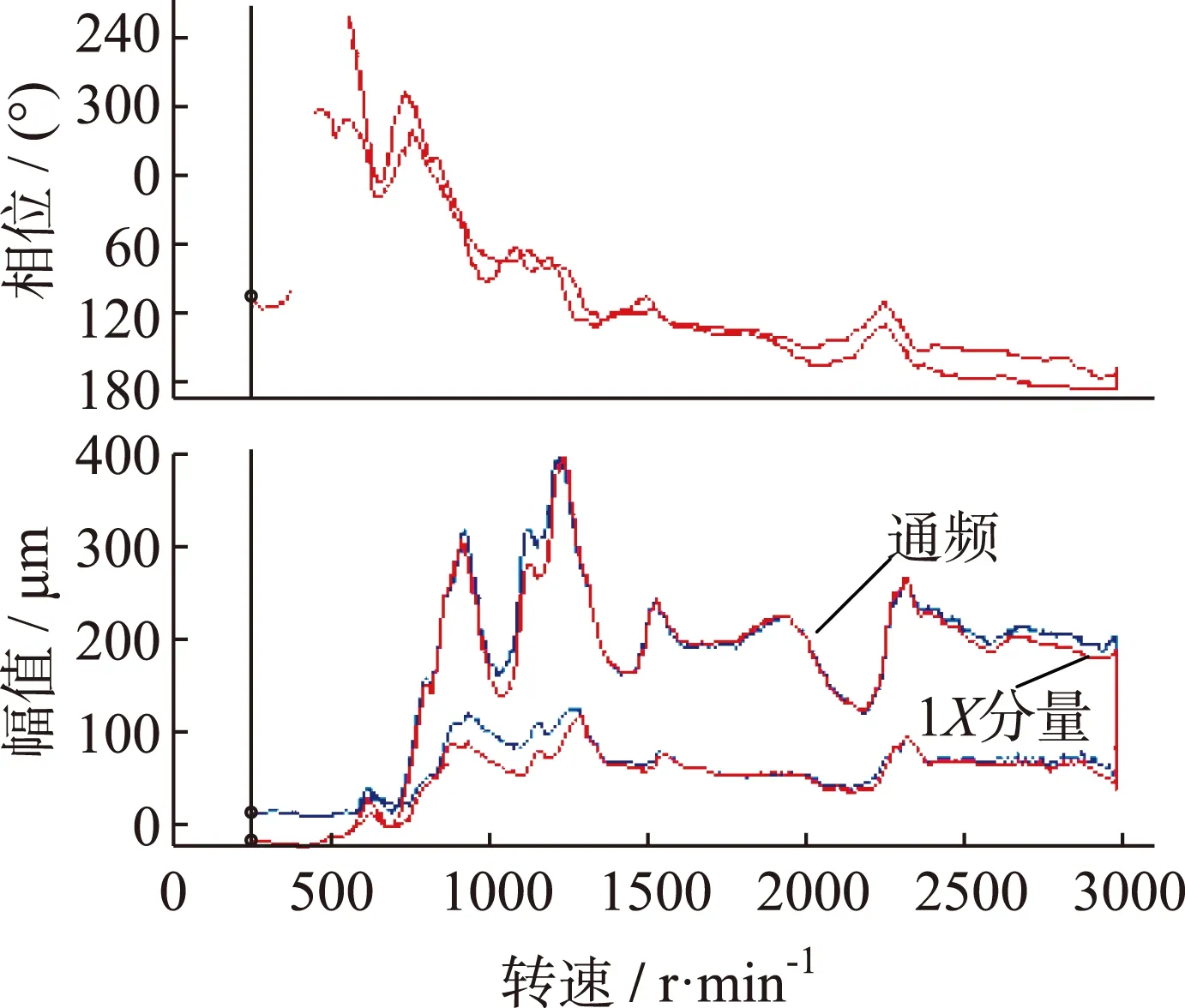

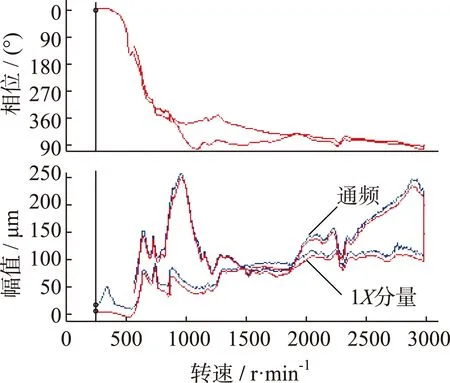

圖2—6給出了機組1號、2號、3號、5號和7號瓦軸振X方向振動啟停機伯德圖。從圖中可以看出各瓦軸振振動以工頻為主,升降速伯德圖的重復性較差,降速時振動均大于升速時振動,轉子發生了熱變形。現場巡檢人員反映機組此次沖轉過程中5號瓦處探聽到刮擦聲音,初步判斷該機組超高壓缸、高壓缸和低壓缸發生了不同程度的碰磨故障。

圖2 1號瓦X方向振動啟停機伯德圖

圖3 2號瓦X方向振動啟停機伯德圖

圖4 3號瓦X方向振動啟停機伯德圖

圖5 5號瓦X方向振動啟停機伯德圖

圖6 7號瓦X方向振動啟停機伯德圖

3 機組摩擦的原因和機理

3.1 機組摩擦故障機理

汽輪機組徑向和軸向碰磨通常發生在隔板汽封、圍帶汽封及軸端汽封,還可能在軸承油擋、檔汽片部位;發電機的徑向碰磨大多發生在密封瓦處。動靜碰磨通常有下列起因[1-3]:

(1) 動靜間隙不足。隨著機組容量的增大,參數不斷提高,為保證效率,機組設計人員可能將間隙定的較小,要求的安裝間隙值不當;加上現場安裝、檢修的原因,造成間隙調整超差;實際上,通流間隙是受多種因素影響,不同運行參數下動靜間隙也有差異,如真空、凝汽器灌水、缸溫等。即便在開缸狀態下調整好,扣缸后的上下間隙也要變化。間隙量的控制和設計人員以及安裝、檢修人員的經驗有關。

(2) 轉軸振動過大。由于轉子質量不平衡、轉子彎曲、失穩等原因造成振動過大,不論何種原因,振幅一旦增大到動靜之間間隙大小,轉軸就可與靜止部件碰磨,造成振動異常。

3.2 機組摩擦故障原因

機組此次沖轉由于參數不滿足要求采用雙缸啟動,切除超高壓缸,相對于正常的三缸啟動方式,該啟動方式造成各個氣缸進汽分布發生很大變化,動靜間隙不足,導致動靜部件碰磨。機組運行時,高速旋轉的轉軸表面線速度很高,摩擦會產生高溫,使轉軸被摩擦側溫度高于另一側,引起轉子熱變形,其振動特征與轉子不平衡很類似,振動主要是工頻分量 如果振動與摩擦合成不平衡量增大,則轉子振動增大,摩擦越嚴重,熱變形越來越大,摩擦就會越來越嚴重,振動會急劇惡化[1]。機組1號、2號和3號瓦原始振動較大且以工頻分量為主,存在一定動平衡問題,該機組超高壓缸和高壓缸內部及軸封設計間隙較小,容易導致動靜部件碰磨。

機組包含2個低壓缸,分為低壓缸1和低壓缸2,結構相同,均為雙流、,雙層焊接結構,并有以下特點:

(1) 軸承座固定在基礎上不動,低壓內缸通過前后各2個貓爪搭在前后2個軸承座上,支撐整個內缸、持環及靜葉的重量。在接觸面有耐磨低摩擦合金,內缸可以相對軸承座沿軸向滑動;

(2) 內缸與中壓外缸,或者2個低壓缸的內缸之間,通過推拉桿連動;使低壓靜子部件與轉子同向膨脹;

(3) 外缸與軸承座分離,直接坐落于凝汽器上,可以自由在徑向膨脹。水平方向則隨凝汽器膨脹移動。一方面降低了運轉層基礎的負荷,另一方面汽輪機背壓變化造成的外缸徑向變形不影響內缸和轉子,動靜間隙不受背壓變化。根本上克服了座缸支撐,背壓變化影響軸系振動的弊病。

(4) 外缸猶如1個外殼功能,通過波紋管補償內外缸之間的位移差,并起到密封作用。

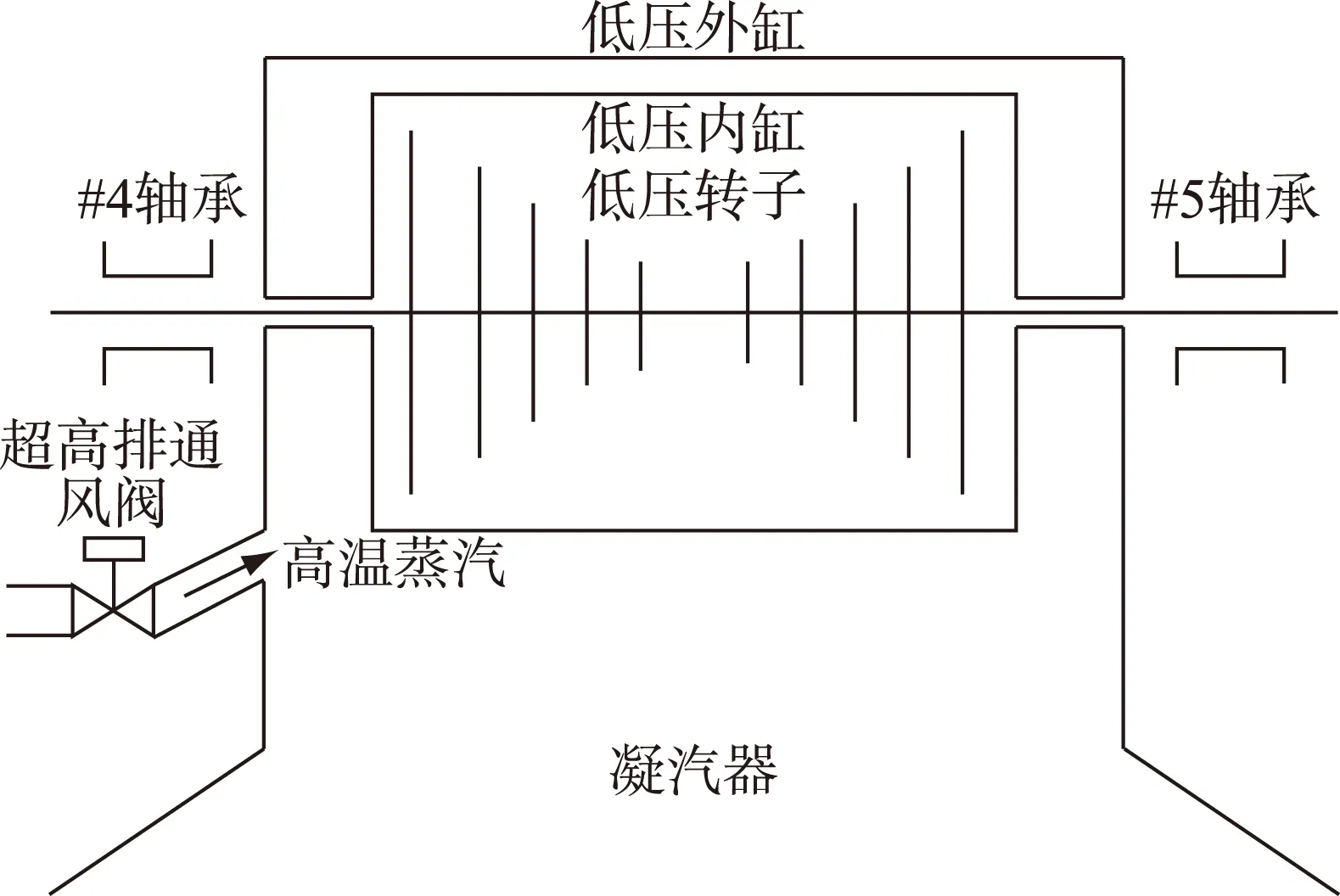

機組增加1個超高壓缸,超高壓缸排汽和高壓缸排汽通風閥接口均接至位于凝汽器A升壓站側8.6 m 處,接入管內無減溫減壓裝置,且排汽口微斜向上,其結構如圖7所示。機組在兩缸運行時,為了盡量減少超高壓缸內蒸汽或空氣,減少鼓風,防止超高壓缸溫度過高,造成轉子工況惡化、超溫,高中壓缸漲差不好控制。超高壓缸排汽通風閥處于開啟狀態,超高壓缸排汽正好吹在低壓缸外缸A下面的端板上,導致低壓缸外缸不正常溫升,低壓缸膨脹不均勻,動靜部件碰磨。

圖7 低壓缸結構

4 故障處理

停機盤車3 h后,采用三缸啟動的方式啟機,適當延長機組暖機時間,讓動靜部位長時間充分摩擦的方法,擴大動靜間隙,消除碰磨[4-7]。機組定速后快速帶負荷,縮短空負荷運行時間。機組于13:07定速3000 r/min,機組各瓦振動穩定,各瓦振動數據如表2所示。從表2中可以看出機組第二次采用三缸啟動,啟動時關閉超高排和高排通風閥,各瓦振動都有很大改善,瓦振也普遍較小。機組啟動定速后,由于關閉關閉超高排和高排通風閥,導致鼓風效應加強,機組1號—3號瓦振動爬升,帶負荷后超高排溫度和高排溫度恢復正常,振動恢復穩定。

表2 3號機組第二次定速3000 r/min時振動數據

機組此次啟動定速3000 r/min后振動穩定,2X和3X振動仍然較大,成分以工頻為主,說明高壓轉子存在一定的原始不平衡質量。轉子存在一定的不平衡質量,原始振動較大是造成此次機組摩擦故障的另一個主要原因,需要進一步處理。2016年2月17日,機組停機現場動平衡處理,在高壓轉子上反對稱加重,2號、3號瓦側分別加重880 g。加重后啟機,機組各瓦振動均低于90 μm,瓦振也在優秀范圍內,振動問題解決。

5 結束語

摩擦是導致超高壓轉子、高壓轉子和低壓轉子不穩定振動的根本原因。采用常規三缸進汽啟動方式,啟動時關閉超高排和高排通風閥,避免因高溫蒸汽沖刷低壓缸造成低壓缸膨脹不均,能有效避免低壓缸碰磨故障;但是關閉超高排和高排通風閥會加強超高壓缸和高壓港的鼓風效應,造成振動不穩定,需盡快帶負荷。

機組啟動時保證足夠的暖機時間,讓動靜部件充分摩擦,擴大動靜間隙,能有效抑制并治理摩擦故障。機組設計間隙較小,同時轉子存在不平衡質量,摩擦故障發生幾率增大,現場動平衡后機組基準振動減小,振動故障發生幾率降低。

[1] 楊建剛. 旋轉機械振動分析與工程運用[M]. 北京:中國電力出版社,2007:127-129.

[2] 施維新,石靜波. 汽輪發電機組振動及事故[M]. 北京:中國電力出版社,2008:105-110.

[3] 陸頌元,童小忠. 汽輪機組現場動靜碰磨故障的振動特征及分析診斷方法[J]. 動力工程,2002,22(6):2020-2024.

[4] 朱洪波,張俊杰. 沙角C廠660 MW汽輪發電機組振動故障分析與處理[J]. 中國電力,1997,30(2):6-10.

[5] 楊建剛,謝東建,高 亹. 汽輪發電機組振動周期性波動故障原因分析[J]. 汽輪機技術,2001,(6):362-364.

[6] 盧雙龍,楊建剛,王樹深,等. 600 MW機調試期間振動故障分析及處理[J]. 熱力發電,2012,(7):89-91.

[7] 何國安,王忠全,張衛軍,等.1000 MW汽輪機低壓缸動靜碰摩分析與處理[J]. 熱力透平,2013,42(7):58-61.

馬運翔

馬運翔(1988 —),男,江蘇徐州人,工程師,從事旋轉機械振動監測與故障診斷工作;

薛江濤(1979 —),男,河北邯鄲人,高級工程師,從事電廠項目調試工作;

劉曉鋒(1976 —),男,內蒙古包頭人,高級工程師,從事旋轉機械振動監測與故障診斷工作;

盧修連(1963 —),男,江蘇徐人州,高級工程師,從事旋轉機械振動監測與故障診斷工作;

丁建良(1969 —),男,江蘇蘇人州,高級工程師,從事電廠項目調試工作。

Fault Diagnosis for a Rub Vibration Problem Occurred in a 1000 MW Ultra-supercritical Steam Turbine Unit with Double Reheat Cycles

MA Yunxiang, XUE Jiang tao, LIU Xiaofeng, LU Xiulian, DING Jianliang

(Jiangsu Frontier Electrical Technology Co. Ltd., Nanjing 211102, China)

Unsteady vibration occurred in the Ultra high-pressure rotor, high-pressure rotor and low-pressure rotor for a 1000MW ultra-supercritical turbine generator unit of Taizhou power plant during the debugging process seriously affects the safety and stable operation of the unit. On the base of the detailed vibration analysis, we found that rotor-to-stator rub is the main cause of the unsteady vibration of the three rotors. The field dynamic balancing experiment was proceeded, and the starting method of the unit was changed. The unsteady vibration problem was solved.

double reheat; ultra-supercritical unit; rub vibration; dynamic balancing; debugging.

2016-08-19;

2016-10-12

TM73

B

2096-3203(2017)01-0113-04