基于數學模型的優碳盤條性能在線預測與控制

王紹斌 卿俊峰 劉勇 余萬華

摘要:介紹了重鋼高速線材軋鋼廠對控冷工藝的研究與運用,采用數學模型在線預測與控制優碳盤條性能、金相組織等工作,以及優化控冷工藝所取得的效果。

關鍵詞:高速線材軋機;控冷工藝;數學模型;優碳盤條;力學性能與金相組織

前言

優碳盤條主要用于金屬制品廠拉絲原料。為了提高金屬制品廠的生產效率及產品質量,要求其線材具有通條性能均勻、脫碳少,金相組織索氏體化程度高(90%以上)。重鋼高線廠自投產以來,生產品種較為單一,主要為普通碳素鋼,優鋼生產比例較小。且產品性能波動較大。因此開發“優碳盤條性能在線預測與控制系統”,提高優碳鋼盤條的性能合格率。

1.開發思路及技術創新

1.1開發思路

研究的主要思路、研究方案和技術路線為:首先選擇幾種典型的鋼種(70、65Mn、82B/72B)作為研究對象,利用控制軋制及控制冷卻理論及金屬材料與熱處理原理。結合重鋼高線廠的生產實際。確定幾種軋后控制冷卻工藝制度(包括進精軋機溫度、吐絲溫度、各風冷階段的冷卻速度等),利用正交法初步制定試驗方案。然后以選定鋼種進行試驗,進行力學性能檢驗和組織觀察分析。利用多元線性回歸軟件。對軋制工藝參數與性能間的關系進行多元線性回歸。以實現根據工藝參數在線預測盤條組織性能。

1.2技術創新

(1)熱交換系數確定合理。在現有條件下,熱交換系數受水的壓力、水量、鋼溫、鋼速、風速、搭接點及非搭接點等因素影響。非常復雜,目前一般根據實測值做些回歸處理,而本模型通過自學習調整熱交換系數。

(2)模型反應速度快。通過與北科大全力合作,實現了在線模型與生產速度的合理匹配。

(3)材料物性參數科學性強。材料物性參數的準確性決定了模型的精度。本模型根據生產現場實際情況。采用水冷線的四個測溫點和風冷線的三個測溫點的溫度值及性能實測值做為輸入參數。提高了模型的精度。

(4)在線模塊系統的建立及調整。將本系統與離線預測比較。確認系統的可靠性。再通過與工廠現有物料跟蹤系統及在線系統所需工藝參數進行模塊銜接。從而實現在線性能預測與控制。

2.控制模型

重鋼高線控制冷卻模型的總體功能是:根據軋件在精軋機出口溫度的檢測值、速度、線徑等數據和其它工藝設備參數,經過模型運算(包括預設定計算、修正設定計算、自學習計算),求得達到目標機械性能的水冷段噴嘴的開啟組態及風冷段風機的開啟組態。水冷段的控制目標為控制吐絲溫度。風冷段的控制目標為冷卻速度及相變區間。確保相變在風速的控制范圍內,使盤條組織盡量索氏體化,從而提高產品的綜合性能。主要包括下面六個模塊:

(1)計算處理。為設定計算、修正計算、自適應計算準備各種數據和信息。如鋼種,鋼種對應的熱物性參數如密度,熱傳導系數及熱容,坯料規格(長,寬,高),化學成分(C,Mn,Si,P,S,Cr,Ni,Cu,N等),軋制速度,線材直徑,設定吐絲溫度,風冷相變區間等。

(2)預設定計算。根據精軋機出口的軋件溫度、速度、線徑、吐絲機的預設定溫度等。進行冷卻水箱組態的預設定及風機開啟組態的預設定,實現對冷卻模式、目標吐絲溫度、風冷相變前冷卻速度及相變區間的控制精度。

(3)修正設定計算。根據各段測溫儀的實測溫度和各工藝設備參數,修正與線材各段對應的冷卻水箱、風機開啟組態。形成閉環控制。

(4)反饋控制計算。將各個測溫儀的實測值按一定的周期上傳給工控機及PLC。

(5)自學習計算。為了提高線材溫度控制精度,增強控制模型的適應性。模型采用了自學習功能對模型中的各段熱交換系數進行修正,糾正模型預報偏差。

(6)結果數據處理。將線材編號、性能及溫度等預報結果上傳給上位機。以便跟蹤及處理。

3.在線性能預測與模型主要操作界面

3.1在線性能預測

在線性能預測是正常生產的主操作界面。上部紅色顯示的溫度值為各段的預測值。下部的藍色值為測溫儀的實測值。在界面的右方中部,首先需選擇[實測信號]或[虛擬信號],系統默認為[虛擬信號],這時系統的溫度信號來源于計算機的虛擬發生器,選擇[實測信號],這時系統的信號來源于測溫儀。

3.2生產參數

[目標參數]設定目標吐絲溫度及偏差,相變前的最大冷速,及第四臺風機人口處的目標溫度及偏差。

選擇[H自學習],系統將根據溫度的實測值在線自動調節修正熱交換系數。使實測值與預測值逐漸吻合。提高模型的預報精度。

[溫度波動]僅對選擇[虛擬信號]時適用,一旦選擇[溫度波動],預報溫度在一定的范圍內波動。

在界面的左側,有一個紅色的按鈕[工藝預設定],一旦按這個按鈕,計算機會彈出以下界面:

此界面與數庫gongyi相聯。該數據庫存儲工廠水冷段所有的關鍵工藝參數:鋼種、直徑、設定目標值如吐絲溫度、臨界冷速、性能預報的修正值、水冷段的開啟、風冷段的開啟、輥道速度、各段的熱交換系數等。數據庫由工程技術人員預先輸入,現場生產時選擇相應的工藝路線即可。

4.模型系統的運用

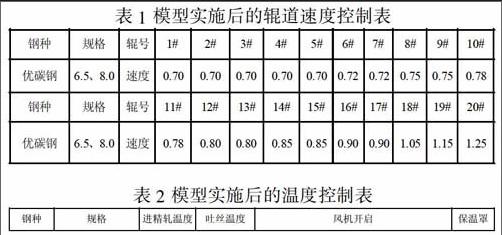

通過工廠技術人員的編制程序、在線計算機程序及北科大編制的程序接口。將高線廠實時坯料信息數據(Oracle數據庫:鋼坯爐號、序號、化學成分等信息)及在線溫度控制數據(基礎自動化數據采集:各個水冷段控制溫度、風冷線溫度、軋制速度等)同步傳遞給在線模型。在線模型根據以上信息有效預測生產盤條組織含量和機械性能。通過預測及時掌握盤條的性能情況,并及時反饋信息。同時對設備和相關參數做出調整,使盤條的內部組織達到理想狀態。在線模型運行后,通過分析在線模型各種參數變化。形成了在線數學模型實施后的硬線鋼控冷工藝制度(見表1和表2)。

在線數學模型實施后的盤條實際力學性能情況見表3-4:

由表可以看出。抗拉強度最小值在870MPa以上。延伸最小值在10%以上。斷面收縮最小值在30%以上。索氏體全年平均值94.48%。較離線數學模型實施后的92.98%提高了1.5個百分點。遠遠超過離線數學模型實施前的平均值87.93%。盤條性能波動改善效果明顯。

5.模型實施效果

5.1性能改善明顯

項目實施后優碳盤條機械性能及微觀組織(索氏體化率)均大幅提高。

5.2生產規模擴大。同比產量增加

據統計。項目實施前優碳鋼和中高碳鋼(硬線鋼)盤條年產量為11萬噸左右。項目實施后優碳鋼和中高碳鋼產量27萬噸左右。同比產銷量大幅增加。

5.3優碳鋼盤條質量異議損失大幅下降

項目實施后。優碳盤條質量異議損失從0.5元/噸大幅下降到0.1元/噸以下。產品實物質量得到了用戶肯定。

5.4社會效益明顯

本模型系統的成功運用。將傳統事后查找原因改變為生產過程的實時監控,因此在同行業具良好的推廣價值。同時為新產品的開發提供了有力的技術支撐。