汽車大氣腐蝕/老化試驗標準分析

孫建亮,任凱旭,張 瑾

(中國汽車技術研究中心,北京 100176)

汽車使用過程中,由于雨、雪、風、光照、溫濕度、酸堿度、沙石擊打等影響,會造成汽車的腐蝕/老化,不僅影響外觀,還導致零部件的老化或功能失效,降低汽車的使用壽命,甚至可能引發安全事故。金屬材料受環境腐蝕介質的作用,將發生化學和電化學腐蝕反應,主要特征是原金屬轉化成金屬氧化物造成汽車的金屬零部件生銹、損壞及報廢。塑料、橡膠、纖維和涂料等非金屬材料經受高溫、高濕、強光輻射等環境因素的綜合作用后,一般情況下將發生溶解、溶脹、裂解、降解、擴散、滲透等物理或化學反應,導致外觀和性能劣化[1-2]。

我國汽車保有量超過2億輛,按每輛車的腐蝕損失150-250美元計算[3],我國汽車腐蝕造成的損失為300-500億美元,折合人民幣約2 000-3 300億元。因此汽車的腐蝕是汽車設計、生產過程中不可忽視的環節,汽車企業逐漸建立相應的管控體系,并進行相應的腐蝕試驗。汽車腐蝕試驗項目大致分為三類:戶外自然暴露試驗、整車道路強化腐蝕試驗和室內加速腐蝕試驗。值得注意的是,整車戶外自然暴露試驗、整車道路強化腐蝕試驗和室內加速腐蝕試驗之間的關聯性較差,也就是說室內加速試驗時,零部件/材料滿足腐蝕控制要求,然而在進行整車強化腐蝕試驗驗證時,零部件/材料不滿足腐蝕控制要求;反之亦然[4-8]。

1 戶外自然暴露試驗

戶外整車或零部件暴露試驗是整車或零部件在工業大氣、海洋氣候和熱帶濕熱氣候等條件下的靜止暴露試驗。國外已頒布實施的試驗標準主要有SAEJ 1976《汽車外部材料戶外自然老化試驗》、SAEJ 2230《汽車內用裝飾材料戶外跟蹤太陽、溫濕度可控玻璃框下加速暴露試驗》、SAE J2229《汽車內部裝飾材料在可控溫度、可變角度玻璃裝置內的戶外加速暴露》、GM 9538P《汽車內飾件大氣暴露試驗》、VW50185《汽車零部件抗大氣暴曬性》等。

我國汽車整車戶外自然大氣環境暴露試驗的相關標準是QC/T 728-2005《汽車整車大氣暴露試驗方法》[9],其實驗原理是:將整車置于能代表某一氣候類型區域的室外自然大氣環境條件下進行暴露試驗,讓其經受陽光、溫度、濕度、雨水、氧、臭氧及其他環境因素的綜合作用。按規定的暴露試驗期限,定期檢測整車用非金屬材料制品的外觀、力學、電學、化學或其他性能變化和金屬材料制品的腐蝕變化,從而評價整車耐大氣環境老化腐蝕性能及操作使用性能。汽車零部件和材料的戶外腐蝕試驗可參考QC/T 17-1992《汽車零部件耐候性試驗一般規則》的室外耐候試驗和耐光試驗[10]。

汽車戶外暴露實驗能夠反映出汽車部件的實際腐蝕情況,可以得到零部件及材料的腐蝕類型及腐蝕速率,為腐蝕設計、合理選材和防護體系的建立提供參考。但是該試驗花費時間較長,不利于快速評價材料的耐蝕性能,且試驗結果具有顯著的區域性特點。

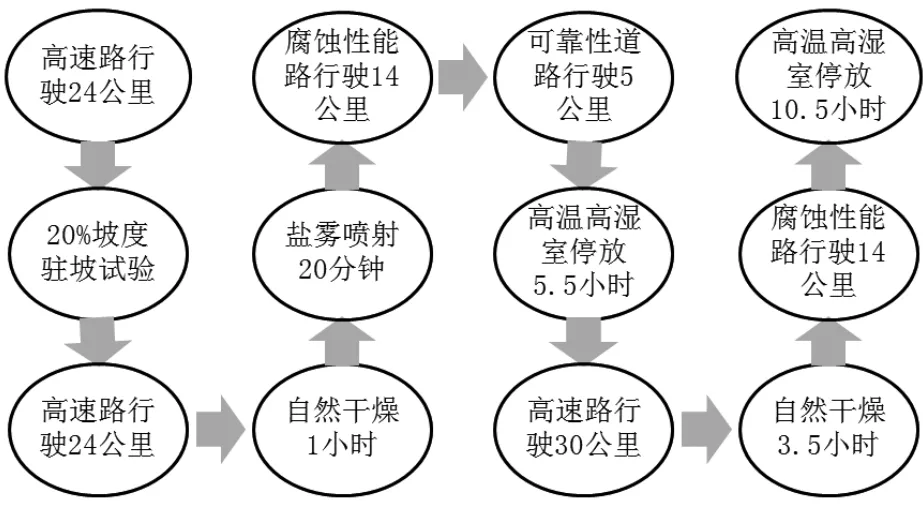

2 整車道路強化腐蝕試驗

整車道路強化腐蝕試驗是在特定試驗場內進行高速路行駛、駐坡試驗、碎石路行駛、鹽水路行駛、水泥路行駛、鹽霧噴射、溫濕環境艙停放等工況內容的汽車道路綜合試驗,是目前考核汽車防腐性能的最快速、最有效的手段。

目前,汽車整車道路強化腐蝕試驗沒有國際標準或國家標準,國外各大汽車企業如大眾、通用、豐田等制定了自己的企業標準,且各企業標準之間略有不同;國內汽車企業主要依據汽車行業標準QC/T 732[11],或參考國外汽車企業的企業標準。

圖1 QC/T 732乘用車強化腐蝕試驗循環示意圖

在目前的試驗規范下,車輛外觀銹蝕強化試驗結果表現出較好的符合趨勢,但內部一些功能性和結構性部件的強化腐蝕結果與實際腐蝕老化情況無可靠的對應關系。這是由強化腐蝕試驗的性質所決定,強化時間越短,增值因子越差,與實際情況的擬合度越差,某些功能性零部件需要在模擬汽車實際工況下做上萬次的運動以及長時間的暴露才能達到部件在實際情況下的銹蝕磨損強度[12-17]。

3 室內加速試驗

3.1 鹽霧試驗

鹽霧試驗主要測試汽車金屬部件的腐蝕性能,主要有中性鹽霧試驗(NSS)、醋酸鹽霧試驗(AASS)、銅加速乙酸鹽霧試驗(CASS)等,其中應用最廣的是中性鹽霧試驗。GB/T 10125-2012 《人造氣氛腐蝕試驗鹽霧試驗》規定了試驗方法[18]。

3.1.1 中性鹽霧試驗(NSS)

1914年,J.A.Capp在美國材料與試驗協會第十七屆年會上提出了該試驗方法。大部分自主企業具備該項試驗能力。其噴霧液的要求:采用蒸餾水或去離子水溶解氯化鈉,配置成50 g/L±5 g/L的溶液,在25 ℃±2 ℃調整pH值在6.5-7.2之間,溶液密度在1.029-1.036之間。中性鹽霧試驗適用于:金屬及其合金、金屬覆蓋層、轉化膜、氧化膜以及金屬基體上的有機涂層。該方法是在恒定的溫濕度環境中進行,也可以適用于油漆涂層,但不能較為真實地反映溫度、濕度、鹽霧交替等實際使用環境對油漆的侵蝕。

中性鹽霧試驗是汽車企業進行汽車防腐設計和工藝驗證的關鍵步驟。在整車設計開發階段整車防腐目標拆解到各個子系統后,需要做到整車防腐目標和零部件防腐目標的統一,根據以往的防腐經驗和試驗數據的積累,規定車身各個區域和零部件采用相應的表面處理工藝和電泳噴涂手段,制定技術協議和技術規范;針對車上零部件在汽車工況下的特性,篩選表面鍍層種類,例如零部件表面鍍鋅會帶來表面腐蝕速率過快的問題,鋅鎳合金零部件的耐腐蝕性遠遠超過了鋅鍍層,將工藝穩定性和成本因素加入綜合考慮范疇,選擇合適工藝。按照零部件防腐要求,例如96 h無白銹,180 h無紅銹,采用傳統的中性鹽霧試驗方法進行檢驗。零部件中性鹽霧試驗達標后,進行整車道路強化試驗,仍有可能出現零部件銹蝕問題,這時需要根據試驗反映的問題對工藝進行整改,調整工藝參數后同時調整零部件防銹試驗要求,零部件再次達標后,再查看整車腐蝕狀態下是否達標。同時接收售后的消費者反饋,對出現銹蝕的部位進行原因分析,考慮提升該部件防腐要求。

3.1.2 醋酸鹽霧試驗(AASS)

醋酸鹽霧試驗是在中性鹽霧試驗的基礎上發展起來的。其噴霧液要求:在中性鹽霧液中加入冰乙酸,使溶液的pH 值降為3.0~3.1左右。它的腐蝕程度是中性鹽霧的3倍。醋酸鹽霧試驗是適用于銅+鎳+鉻或鎳+鉻裝飾性鍍層以及鋁的陽極氧化膜。

3.1.3 銅加速乙酸鹽霧試驗(CASS)

銅加速乙酸鹽霧試驗的噴霧液要求:在中性鹽霧液中加入氯化銅(CuCl2·2H2O),濃度為0.26 g/L,pH值為3.0-3.1。它的腐蝕程度是中性鹽霧的8倍。銅加速乙酸鹽霧試驗適用于銅+鎳+鉻或鎳+鉻裝飾性鍍層以及鋁的陽極氧化膜。

3.2 循環加速腐蝕試驗(CCT)

循環加速腐蝕試驗是多重試驗方法的組合。國外各大主機廠具有自己的標準,如大眾汽車標準PV 1210《車身及附件腐蝕試驗》、通用汽車標準GMW 14872《循環腐蝕試驗》、SAE標準SAE J2334《實驗室循環腐蝕測試》、日本汽車工業標準JASO M610《汽車零部件外涂層腐蝕試驗方法》等,國內,GB/T 24195-2009《金屬和合金的腐蝕酸性鹽霧、“干燥”和“濕潤”條件下的循環加速腐蝕試驗》和GB/T 20854-2007《金屬和合金的腐蝕循環暴露在鹽霧、“干”和“濕”條件下的加速試驗》規定了循環鹽霧標準方法[19-21]。

GB/T 24195-2009包括方法A和方法B兩種方法[19]。方法A是采用5 %的酸性氯化鈉溶液作為鹽霧腐蝕液,每個循環周期為8 h,循環周期為鹽霧(35 ℃)2 h→干燥(60 ℃、<30 %RH)4 h→濕熱(50 ℃、>30 %RH)2 h。方法A的試驗周期一般為3-180個循環,適用于金屬及其合金;金屬陰極涂層;陽極氧化涂層和金屬材料上的有機涂層。方法B是采用6 g/L酸性混合鹽溶液作為鹽霧腐蝕液,每個循環周期同樣是8 h,循環周期為鹽霧(35 ℃)1 h→干燥(60 ℃、<30 %RH)4 h→濕熱(40 ℃、85 %RH)3 h。方法B一般進行12-192個循環,適用于鋼板上的陽極涂層。這兩種方法的特點是采用酸性溶液作為鹽霧腐蝕液,PH值控制在3.5±0.1的范圍。

GB/T 20854-2007采用中性氯化鈉溶液作為鹽霧腐蝕液[20],PH值控制在6.5~7.2的范圍。循環周期為鹽霧(35 ℃)2 h→干燥(60 ℃、<30 %RH)4 h→濕熱(50 ℃、>30 %RH)2 h;推薦的試驗周期一般為30-180個循環周期。適用于金屬及其合金;陽性和陰性金屬覆蓋層等。

循環腐蝕試驗可以彌補中性鹽霧試驗對油漆涂層腐蝕速率擬合度較差的問題,干濕度變化和鹽霧的交變條件下,對油漆涂層的腐蝕速率明顯加快。該方法可以很好地模擬油漆涂層在自然環境下的腐蝕狀態,在一些零部件腐蝕試驗開展較為深入的企業,已經成功將循環加速腐蝕試驗應用于油漆涂層的腐蝕檢測。但其他涂鍍層,如金屬鍍層、鍍鉻部件等,目前仍以中性鹽霧試驗為主[18]。根本原因在于與傳統中性鹽霧相比,循環腐蝕試驗速率較慢,與實際腐蝕狀態的關聯度遠遠不如中性鹽霧試驗,這也制約了循環腐蝕試驗的進一步推廣。

3.3 汽車非金屬部件及材料老化試驗

汽車使用過車中,會受到高溫、高濕、光照等環境因素的影響,非金屬零部件會開裂、褪色、溶脹、滲透等反應,導致汽車部件外觀變色、失去光澤或功能失效。為防止或減輕上述問題,汽車主機廠研發設計時,會進行老化性能測試。汽車非金屬材料及部件自然曝露試驗是將試樣置于某一氣候類型區域的室外自然大氣環境條件下進行暴露試驗,讓其經受陽光、溫度、濕度計其他環境因素的綜合作用,根據實驗方案,定期檢測試樣的性能變化。汽車行業通常采用大氣直接暴露試驗、玻璃下限溫試驗箱自然曝露試驗這兩種自然曝露試驗方式分別考核外、內飾件的自然老化性能[22]。我國車用非金屬部件及材料老化試驗的標準主要有:

QC/T 15-1992《汽車塑料制品通用試驗方法》

QC/T 17-1992《汽車零部件耐候性試驗一般規則》

GB/T 3511-2008《硫化橡膠或熱塑性橡膠耐候性》

GB/T 3681-2011《塑料自然日光氣候老化、玻璃過濾后日光氣候老化和菲涅耳鏡加速日光氣候老化的暴露試驗方法》

GB/T 31881-2015《汽車非金屬材料部件及材料紫外加速老化試驗方法》

GB/T 31973-2015《汽車非金屬材料及部件自然曝露試驗方法》

GB/T 32088-2015《汽車非金屬材料部件及材料氙燈加速老化試驗方法》

4 結論

本文概述了汽車整車、零部件和材料主要的腐蝕/老化試驗,并分析其相關標準。目前,我國汽車整車戶外腐蝕及強化腐蝕試驗標準只有行業標準,尚無國家標準,還需業內制定相關國家標準,以滿足行業發展需求。汽車零部件/材料的腐蝕/老化已有少量的國家標準。

與國際同行相比,我國汽車腐蝕與老化行業的材料標準、制品標準、工藝標準嚴重缺乏,尤其零部件腐蝕與老化控制和工藝標準(工藝規范)。在我國鼓勵制定行業標準、團體標準的有利條件下,汽車相關學術團體及先進的生產企業應盡早通過制定產品標準、環境保護標準及標準體系為行業設定好準入門檻,以推動汽車腐蝕/老化行業的健康可持續發展。

[1]莊奕玲. 汽車耐大氣老化性暴露試驗方法汽車技術[J].汽車技術,2002,(5):24-26.

[2]陳拯,宛萍芳,于磊,等.汽車常見腐蝕問題分析及改進措施探討[J].環境技術, 2010,(12):37-41.

[3]張春和,陳家山. 軍用汽車及器材的腐蝕防護與保養[J].汽車運用,2002,(11):12-13.

[4]江魯. 汽車原材料、零部件、整車自然暴露試驗[J].環境技術,2007,(4):4-9,16.

[5]江魯,周修源. 汽車常用的自然暴露試驗方法[J].中國儀器儀表,2009,(9):45-50.

[6]王受和,王俊,江魯,等. 汽車整車自然暴露試驗評價方法前期研究[J].環境技術, 2016,(2):13-17.

[7]張曉東,王俊,江魯,等. 汽車整車自然氣候老化試驗[J].汽車工藝與材料, 2012,(11):13-16.

[8]何德洪,蘇艷,楊萬均. 汽車整車及零部件大氣暴露試驗方法探討[J].裝備環境工程, 2007,4(6):7-12.

[9] QC/T 728-2005汽車整車大氣暴露試驗方法[S].

[10] QC/T 17-1992汽車零部件耐候性試驗一般規則[S].

[11] QC/T 732-2005乘用車強化腐蝕試驗方法[S].

[12]劉海鵬. 汽車道路強化腐蝕試驗及評價方法探討[J].全面腐蝕控制, 2016,30(8):50-51.

[13]周煒. 整車腐蝕試驗體系[J].汽辛與配件, 2016,(11):78-79.

[14]蔡元平,孫卓. 基于整車道路強化腐蝕試驗的工況探討[J].環境技術, 2016,(10):23-27.

[15]厲承龍.乘用車強化腐蝕試驗及防腐措施[J].汽車工程師, 2015,(2):18-20.

[16]王鵬,李冬梅. 整車腐蝕試驗與實驗室加速腐蝕試驗關聯性[J].汽車工程師, 2015,(8):60-62.

[17]張濤,周漪,劉靜.汽車整車在典型環境下大氣暴露試驗結果分析[J].裝備環境工程, 2013,10(6).

[18] GB/T 10125-2012 人造氣氛腐蝕試驗鹽霧試驗[S].

[19]馮昌川. 車輛防腐性能開發及評價方法探討[J].表面技術, 2017,46(4):95-100.

[20] GB/T 24195-2009金屬和合金的腐蝕酸性鹽霧、“干燥”和“濕潤”條件下的循環加速腐蝕試驗[S].

[21] GB/T 20854-2007金屬和合金的腐蝕循環暴露在鹽霧、“干”和“濕”條件下的加速試驗[S].

[22]田永,韋俊. 汽車金屬零件循環鹽霧試驗標準概述[J].電鍍與涂飾,2012, 31(8):43-47.

[23]王曉明,張曉東,揭敢新,等. 幾種車用免噴涂聚丙烯材料自然曝露試驗老化性能研究[J].汽車工藝與材料, 2016,(11):48-49,53.