蘭炭干餾低溫煙氣余熱利用方法及其系統的設計與開發

摘 要:文章結合蘭炭干餾低溫煙氣(尾氣)的物理及燃燒特性,介紹了蘭炭干餾低溫煙氣(尾氣)的余熱利用方法及其系統。

關鍵詞:蘭炭干餾;低溫煙氣;余熱利用

DOI:10.16640/j.cnki.37-1222/t.2017.02.008

1 前言

蘭炭又稱半焦,是以侏羅紀不粘煤和弱粘煤為原料,采用中低溫干餾工藝生產的一種高固定碳含量的固體物質,因其在燃燒時產生藍色火焰而得名。蘭炭生產工藝中,煤炭通過中低溫干餾后會產生大量的廢氣(尾氣),蘭炭尾氣主要由H2、CH4及CO組成,可燃成分約占40%,低位熱值一般在7100~8400Kj/Nm3,是煤低位熱值的25%左右,其著火溫度不到500℃,可燃性較好,可以作為燃料充分利用。目前,在現有技術條件下,蘭炭尾氣通常采取火炬排空燃燒或直接放散,未加以充分利用,在嚴重浪費資源的同時也造成巨大的環境污染,并影響到整個蘭炭行業的健康發展。蘭炭干餾低溫煙氣余熱利用方法及其系統是蘭炭行業余熱回收的核心技術及裝備,蘭炭生產線配建余熱回收利用系統將會有效降低蘭炭生產企業的運營成本,蘭炭干餾低溫煙氣余熱回收利用市場前景非常廣闊,下面著重介紹蘭炭干餾低溫煙氣余熱利用方法及其系統的設計與開發。

2 余熱利用方法

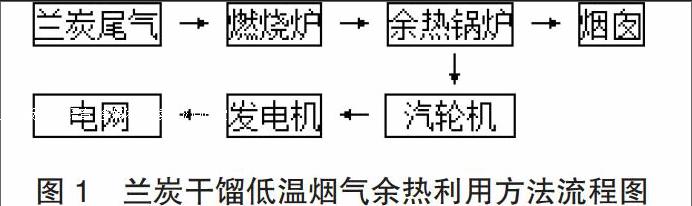

蘭炭干餾低溫煙氣余熱利用方法是根據蘭炭干餾低溫煙氣燃燒爐輸出的煙氣參數,根據能量梯級利用原理分等級地配置不同運行參數的余熱鍋爐,對煙氣中的熱能進行梯級回收,獲得相應煙氣等級對應品味的蒸汽,蒸汽沖轉汽輪機帶動發電機做功發電實現對蘭炭干餾低溫煙氣燃燒爐輸出煙氣的余熱回收。具體工藝流程:將蘭炭干餾裝置生產過程中產生的煙氣(尾氣)引入燃燒爐,煙氣在燃燒爐內進行連續穩定的燃燒釋放出化學反應潛熱生成高溫煙氣,高溫煙氣引入余熱鍋爐進行熱交換;煙氣經過余熱鍋爐完成換交換后,通過引風機抽吸經煙囪排入大氣;余熱鍋爐產生的蒸汽通過汽輪機推動發電機做功發電,發電機產生的電能并入電網。圖1是蘭炭干餾低溫煙氣余熱利用方法流程圖。

3 余熱利用系統

蘭炭干餾低溫煙氣余熱利系統是能源梯級利用系統,包括蘭炭干餾低溫煙氣燃燒爐,余熱鍋爐及引風機;蘭炭干餾低溫煙氣燃燒爐通過煙道與余熱鍋爐連通,通過引風機將煙氣抽引至余熱鍋爐;余熱鍋爐由高參數余熱鍋爐和低參數余熱鍋爐構成,蘭炭干餾低溫煙氣在燃燒爐中完全燃燒后,高溫煙氣先行引入高參數余熱鍋爐,高參數余熱鍋爐換熱后的低溫煙氣再行引入低參數余熱鍋爐換熱;經過高、低參數余熱鍋爐兩級換熱后,煙氣通過引風機抽吸,排入大氣。圖2是蘭炭干餾低溫煙氣余熱利用系統。

蘭炭干餾低溫煙氣燃燒爐柱形中空布置,爐內不同部位、不同高度多點布置有無焰燃燒器,蘭炭干餾低溫煙氣在燃燒爐內進行富氧燃燒,釋放出化學反應潛熱生成傳熱載體高溫煙氣,避免了蘭炭尾氣未完全燃燒對大氣形成的二次污染。

余熱鍋爐立式I型塔式布置,蒸汽段為自然循環,水預熱段為強制循環。給水(來自汽輪機冷凝水,經真空除氧)在水預熱段中被加熱到130℃,分別送高參數余熱鍋爐和低參數余熱鍋爐。一路來自水預熱段的給水由高參數省煤器加熱后進入汽包,經汽包→下降管→蒸發器→上升管→汽包完成換熱循環,汽水混合物通過汽包完成汽水分離,引出高參數飽和蒸汽進入高參數過熱器,高參數過熱器將高參數飽和蒸汽進一步加熱到滿足汽輪機余熱發電所需的高參數過熱蒸汽;另一路來自水預熱段的給水進入低參數汽包,經汽包→下降管→蒸發器→上升管→汽包完成換熱循環,汽水混合物通過汽包完成汽水分離,引出低參數飽和蒸汽進入低參數過熱器,低參數過熱器將低參數飽和蒸汽進一步加熱到滿足汽輪機余熱發電所需的低參數過熱蒸汽。余熱鍋爐采用雙壓設計,高溫煙氣先行引入高參數余熱鍋爐,高參數余熱鍋爐換熱后的低溫煙氣再行引入低參數余熱鍋爐換熱,使得余熱鍋爐的蒸發量(產汽量)、壓力及溫度穩定,同時蒸汽參數得到顯著提高。

余熱鍋爐產生的高參數過熱蒸汽及低參數過熱蒸汽分別經熱力管道送往汽輪機,高參數及低參數過熱蒸汽沖轉汽輪機,汽輪機帶動發電機做功發電,發電機產生的電能并入電網,而汽輪機排出的蒸汽經冷凝系統冷卻成水后,經由水泵提供壓頭參與下一次熱力循環。

4 結語

蘭炭干餾低溫煙氣余熱利用方法及其系統實施后,在實現蘭炭干餾低溫煙氣(尾氣)潔凈排放的同時降低了蘭炭單位產品能源消耗。本文所闡述的蘭炭干餾低溫煙氣余熱利用方法及其系統是在我國建設資源節約型,環境友好型社會大背景下,實現新型工業化道路的過程中提出,旨在促進焦炭行業清潔生產,實現循環經濟,具有良好的經濟效益和社會效益。

參考文獻:

[1]張智芳.蘭炭潔凈生產概論[M].西安:陜西師范大學出版總社有限公司,2011.

[2]工業鍋爐設計計算標準方法[M].北京:中國標準出版社,2003.

[3]GB 29995—2013,蘭炭單位產品能源消耗限額[S].

作者簡介:林仟國(1980-),男,江蘇射陽人,工程師,主要研究方向:余熱回收及利用。