射流法在螺旋埋弧焊管焊縫超聲自動檢測中的應用

張圣光,李忠響,王立陽,常永剛

(1.山東勝利鋼管有限公司,淄博255082;2.北京賽誠工控科技有限責任公司,北京100094; 3.北京隆盛泰科石油管科技有限公司,北京100101)

射流法在螺旋埋弧焊管焊縫超聲自動檢測中的應用

張圣光1,李忠響1,王立陽2,常永剛3

(1.山東勝利鋼管有限公司,淄博255082;2.北京賽誠工控科技有限責任公司,北京100094; 3.北京隆盛泰科石油管科技有限公司,北京100101)

通過對超聲自動檢測中射流法和水膜法的比較,分析了射流法的優點,并通過試驗驗證了射流法在螺旋埋弧焊管焊縫超聲自動檢測中的可靠性,總結了射流法的控制要點,為射流法在螺旋埋弧焊管超聲自動檢測中的應用提供了參考依據。

射流法;水膜法;超聲自動檢測;螺旋埋弧焊管

隨著國內外長輸管線建設的加快,對其設計和加工質量的要求也越來越高[1],因此對鋼管焊縫內在質量的要求也越來越嚴苛。超聲檢測對焊接結構內部危害性缺陷(尤其是微裂紋)的檢測靈敏度較高。對于連續生產的埋弧焊鋼管企業,主要依靠效率較高的超聲自動檢測來保證焊縫質量。

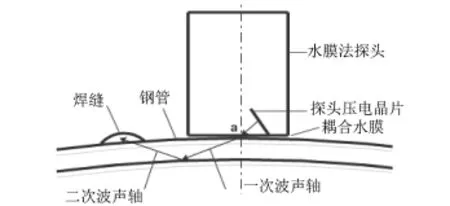

鋼管焊縫超聲自動檢測一般采用水膜法和射流法兩種耦合方式,如圖1所示。水膜法以探頭與被檢工件表面之間的很薄的水膜作為耦合劑,水套與工件表面直接接觸;射流法又稱作噴液法,屬于局部液浸法,將水以一定壓力噴射至被檢工件表面作為耦合劑,水套與工件表面保持一定的距離。

圖1 水膜法和射流法耦合方式示意

螺旋埋弧焊鋼管焊縫的超聲自動檢測系統多采用水膜法,實施該方法時探頭水套和鋼管表面直接接觸,相對運動時因摩擦引起的機架抖動以及水套表面磨損,都會在一定程度上影響耦合的穩定性和檢測效果。射流法檢測時探頭和鋼管表面沒有直接接觸,檢測狀態比較穩定,但是目前只在直縫埋弧焊鋼管焊縫超聲自動檢測系統中有應用案例[2],這是由于直縫管的焊縫始終在鋼管的最高位置,其焊縫檢測和平面檢測難度相近,射流法檢測比較容易實現;而螺旋管的焊縫檢測相當于曲面檢測,要保持耦合良好、探頭和被檢測面的相對位置穩定比較困難,這也是射流法在螺旋管的焊縫超聲自動檢測方面尚未應用的主要原因。

筆者比較了射流法和水膜法的差異,通過試驗驗證了射流法在螺旋埋弧焊鋼管超聲自動檢測中的可行性及優勢,同時指出了射流法檢測中的注意事項。

1 射流法和水膜法檢測原理

如圖2所示,超聲自動檢測過程中,探頭系統在一定的壓力下貼合在鋼管表面,從而實現探頭和被檢面的相對高度不變,形成旋轉鋼管和探頭架行走組合,實現探頭平行掃查螺旋焊縫。

圖2 鋼管旋轉和探頭架行走系統現場工作示意

1.1 系統穩定性

采用射流法時水套與鋼管表面沒有直接接觸,而水膜法水套直接壓在鋼管表面,相對運動時的摩擦力影響機架的穩定性,并對水套存在較大磨損,水套磨損在一定程度上影響了水膜法檢測的靈敏度、缺陷定位和定量的準確性。

圖3,4為水膜法和射流法曲面耦合狀態示意。水膜法探頭發射的超聲波聲軸在探頭中心a位置附近,水套的磨損會導致探頭發生傾斜,從而聲軸發生變化,影響檢測靈敏度和缺陷定位、定量的準確性,且鋼管的曲率越大,對水膜法的影響越大;而射流法檢測是以探頭的聲軸調整探頭角度的,因此在檢測過程中減少了曲率對檢測效果的影響。另外,鋼管表面的不規則以及浮銹等雜質對水套的磨損非常大,而且摩擦力大小總是在變化,使得水膜法水套的位置和狀態都不穩定,在一定程度上影響了檢測效果,而射流法幾乎不受上述因素的影響。

圖3 水膜法曲面耦合狀態示意

圖4 射流法曲面耦合狀態示意

1.2 聲程選擇

水膜法和射流法的探頭尺寸和前沿長度差異較大。以目前常用的探頭為例,水膜法采用的K2圓形斜探頭尺寸為外徑φ30 mm,晶片尺寸為10 mm ×12 mm,前沿長度L=14 mm,探頭套厚度L1=15 mm,可知探頭入射點到探頭套前端邊緣的距離L′=L+L1=29 mm;射流法采用的直探頭尺寸和探頭套較小,外徑φ12 mm,晶片尺寸φ8 mm,實施K2角度射流檢測時實測入射點到探頭套前端邊緣一般小于12 mm。

進行超聲自動檢測聲束覆蓋工藝設計時,各奇次波、偶次波的末次反射一般能覆蓋焊縫2/3范圍,以確保最終聲束兼顧到焊縫所有區域。探頭的位置可以簡單計算,以(外徑×壁厚)φ1 219 mm×18.4 mm規格鋼管超聲自動檢測為例,采用一次波掃查時聲程的水平距離為24.5 mm。由于焊縫余高的限制,水膜法探頭無法進行一次波掃查,而采用射流法時入射點到探頭套前端邊緣距離較小,可以實現一次波掃查,從而獲得更高的檢測靈敏度。

2 射流法和水膜法對比試驗

針對焊縫橫向缺陷的檢測,由于焊縫余高對探頭的限制,水膜法一般采用一發一收兩個探頭,以90°夾角對稱焊縫分布來實現檢測;而射流法進行耦合時,探頭水套和被檢工件表面保持一定距離,因此可以采用騎焊縫的方式進行檢測。射流法在檢測橫向缺陷上的應用是優于水膜法的,比如檢測靈敏度更高、調校過程更簡單等。

為了更有效地對比射流法和水膜法的檢測效果,射流法探頭和水膜法探頭并列安裝在探頭架上,分別對應獨立的檢測通道,利用二次波對同一個參考反射體進行掃查并對比檢測結果。射流法和水膜法裝置安裝后的相對位置如圖5所示。

圖5 在線測試系統調整完成后現場

2.1 靜態調校

2.1.1 射流法靜態調校

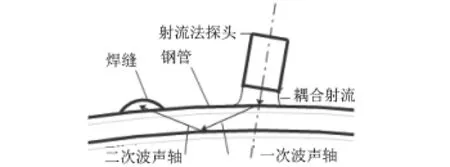

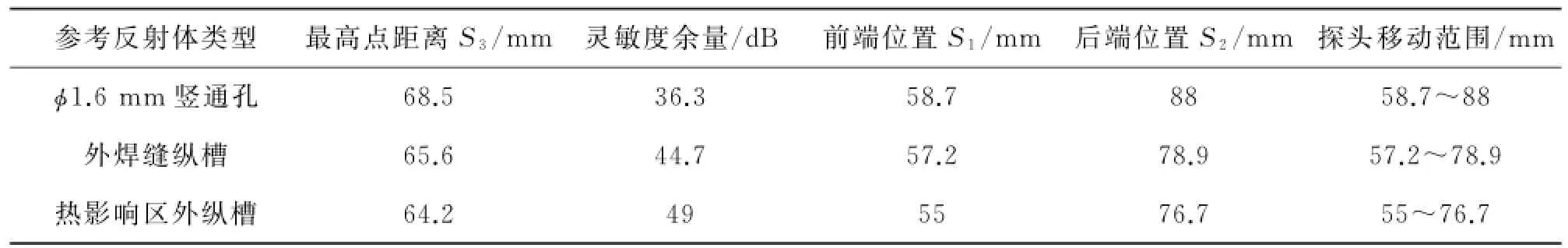

將探頭對準φ1.6 mm豎通孔,探頭發射點距離豎通孔75 mm,在顯示屏上找到二次反射波;然后前后移動探頭找到最高反射位置,調節報警閘門在反射波正上方,調節增益使波高為滿屏的80%,記錄測試入射點至豎通孔的距離S3=68.5 mm;前后移動探頭,當缺陷波高度降到最高點高度的一半,即滿屏的40%時,分別記錄入射點至豎通孔的距離S1=58.7 mm,S2=88 mm。則該探頭使用二次波掃查并能發現豎通孔的前后移動距離范圍為58.7~88 mm,最高反射點位置為68.5 mm。用同樣的方法掃查焊縫外縱槽和熱影響區外縱槽,并確定各自的探頭移動范圍和最高點反射位置。射流法檢測時各參考反射體測試數據見表1。

表1 射流法檢測時各參考反射體測試數據

根據表1中的測試數據,對比φ1.6 mm豎通孔、外焊縫縱槽、熱影響區縱槽的靈敏度余量可知,探頭在覆蓋三種參考反射體時掃查φ1.6 mm豎通孔的難度最大,靈敏度余量最低,因此選擇探頭位置時應盡量滿足φ1.6 mm豎通孔,同時兼顧外焊縫縱槽和熱影響區外縱槽[3]。因此,射流法探頭入射點至焊縫中心的距離選為68.5 mm,靈敏度余量為36.3 dB。

2.1.2 水膜法靜態調校

以同樣的方法進行水膜法測試,測試結果見表2。與射流耦合法不同的是,在進行探頭位置選擇時水膜法無法選擇φ1.6 mm豎通孔的最高反射點。綜合考慮,水膜法探頭入射點至焊縫中心豎通孔的距離選擇為60 mm,將豎通孔反射波高調整到滿屏的80%,靈敏度余量為20 dB。

表2 水膜法檢測時各參考反射體測試數據

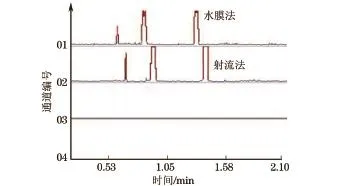

2.2 動態測試

根據靜態調校結果固定探頭并進行動態測試,射流法和水膜法二次波動態測試波形見圖6,圖中橫坐標表示超聲自動檢測設備實際運行時間,縱坐標表示檢測通道編號,其中01通道為水膜法,02通道為射流法,從橫軸左端開始依次為豎通孔、外焊縫縱槽和熱影響區外縱槽人工參考反射體波形。兩種耦合方式下各刻槽的波形比較穩定,射流法對豎通孔的檢出能力明顯優于水膜法。

3 射流法的控制要點

3.1 楔塊的調整高度

采用射流法時,對于不同的水套、水路結構,建議采取測試的方式確定適宜的水柱長度和楔塊調整高度。

射流法耦合水柱的長度由楔塊內部水柱長度和楔塊調整高度兩部分組成,其中試驗使用的楔塊內部水柱長度為5 mm。在測試過程中發現楔塊的調整高度對于水流狀態和檢測靈敏度存在一定影響,當高度較低時,由于出水口的縫隙較小導致了水流不穩,影響測試效果;當高度太高時,靈敏度明顯降低,同時需要增加水流速度確保耦合效果,導致出現較高的水雜波。為了選擇合理的調整高度,在探頭角度不變的情況下,調整楔塊下表面和對比試塊表面的高度分別為0,0.5,1,1.5,3 mm,在不同的探頭高度下分別用二次波掃查刻槽,將最高波調至滿刻度的80%,分別記錄靈敏度。最終確定楔塊的調整高度為0.5~1 mm。

圖6 射流法和水膜法二次波動態測試波形

3.2 水流控制

實施射流法耦合時應注意控制水泡、水流速度和水流角度。水路主管線采取大流量、低壓力注水,在探頭套內部設計有導水槽,約束水的流向,防止水渦流產生氣泡,必要時在主管線高點安裝排空閥以確保水路不含氣泡;各探頭分水管上安裝SMC型速度控制閥AS3001F控制單路水流的大小,調整時水流速度從小到大直至探頭充分耦合;水流角度由導水槽約束,平行于探頭方向,水柱外側安裝封水套用于約束水柱。

4 結論

(1)相對水膜法,射流法系統穩定性較好,靈敏度較高,調整更方便,在螺旋埋弧焊管超聲自動檢測中可以應用。

(2)采用射流法耦合能夠降低探頭采購成本和使用成本。對于不同管徑、壁厚的鋼管,射流法耦合只需要調整探頭的角度即可滿足檢測需要,而傳統的水膜法需要根據不同鋼管規格采購多種探頭;射流法耦合時探頭與鋼管表面無需直接接觸,避免了探頭磨損。

[1] 王曉香.2012年以來我國焊管行業的發展形勢及幾點建議[J].焊管,2014(3):5-8.

[2] 曹華勇,張晨鵬.射流式超聲波自動探傷系統在直縫焊管上的應用[J].鋼管,2009,38(2):63-65.

[3] 黃磊,趙新偉,李記科,等.西氣東輸三線管道工程用埋弧焊鋼管焊縫自動超聲波檢測對比試塊的合理性分析[J].無損檢測,2014,36(2):36-41.

The Application of Jet-flow Coupling to Ultrasonic Automatic Testing of SAWH

ZHANG Sheng-guang1,LI Zhong-xiang1,WANG Li-yang2,CHANG Yong-gang3

(1.Shandong Shengli Steel Pipe Co.,Ltd.,Zibo 255082,China; 2.Beijing Saicheng IC Technology Co.,Ltd.,Beijing 100094,China; 3.Beijing Longshine Oil Tubular Technology Co.,Ltd.,Beijing 100101,China)

This article analyzes the advantages of jet-flow based on the comparisonof jet-flow and water membraneused in ultrasonic automatic testing.It verifies the reliability of jet-flow coupling to ultrasonic automatic testing of SAWH by test and summarizes control points of jet-flow coupling,the paper shall provide a reference basis for the application of jet-flow coupling to ultrasonic automatic testing of SAWH.

Jet-flow;Water membrane;Ultrasonic automatic testing;SAWH

TG115.28

:A

:1000-6656(2017)01-0028-04

10.11973/wsjc201701007

2016-04-21

張圣光(1981-),男,工程師,主要從事鋼管的無損檢測、理化檢測、防腐等技術管理工作。

張圣光,E-mail:zsg120@sina.com。