控制棒驅動機構鉤爪及連桿自動氬弧堆焊關鍵技術及裝置研發

王德斌,劉 剛,王 豐,史驍辰,周 文

(1.上海核工程研究設計院,上海 200233;2.北京雷蒙賽博機電技術有限公司,北京 101407)

控制棒驅動機構鉤爪及連桿自動氬弧堆焊關鍵技術及裝置研發

王德斌1,劉 剛1,王 豐1,史驍辰1,周 文2

(1.上海核工程研究設計院,上海 200233;2.北京雷蒙賽博機電技術有限公司,北京 101407)

以控制棒驅動機構鉤爪和連桿的自動氬弧堆焊技術為主要對象,在對鉤爪及連桿的功能和性能要求以及成型工藝分析的基礎上,通過研制專用的自動氬弧堆焊裝置及配套堆焊制造工藝,采用自動氬弧堆焊技術制造鉤爪,樣件通過1000萬次的耐磨性能試驗,驗證了堆焊鉤爪及連桿滿足性能要求,從而確保控制棒驅動機構安全可靠運行。該研究開發了小孔、齒面弧形多層自動化堆焊工藝技術和適用于鉤爪及連桿堆焊的專用自動化焊接裝置,實現自動化堆焊,焊接質量穩定、效率高、經濟性好。

控制棒驅動機構;鉤爪及連桿;自動氬弧堆焊技術;耐磨性能試驗

0 引言

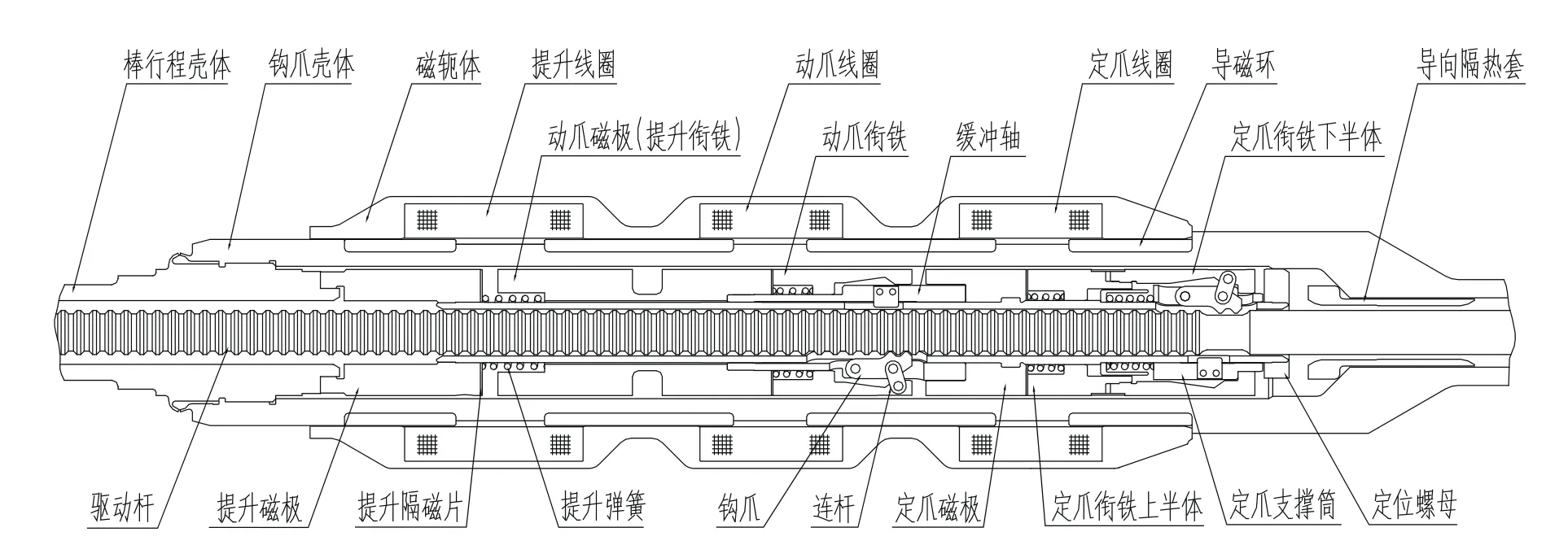

在壓水堆中,控制棒驅動機構(CRDM)的作用是在垂直方向定位控制棒組件。通過CRDM改變或保持控制棒組件的位置,實現反應堆的啟停、反應堆正常運行中調節或維持堆芯的功率水平以及在事故工況下的快速停堆。控制棒驅動機構簡圖如圖1所示,每臺驅動機構有2組鉤爪,每組鉤爪由三套鉤爪、銷軸和連桿組成。上面一組鉤爪為可動鉤爪,即該組鉤爪除了能通過擺動進出驅動桿齒槽,還可以做上下升降一步的步躍運動;下面一組鉤爪為固定鉤爪,固定鉤爪只能做進出驅動桿環齒槽的動作,并可略有上下間隙竄動。鉤爪與驅動桿的齒槽嚙合設計是不自鎖的,當所有電磁工作線圈供電切斷時,驅動桿連帶控制棒組件便能在重力作用下快速脫開鉤爪而下落。鉤爪的壽命直接影響驅動機構的壽命。

圖1 控制棒驅動機構結構簡圖

本研究來源于國家重大專項課題“AP1000核島重大設備設計技術研究”(課題編號:2010ZX06001-002),通過研制專用的自動氬弧堆焊裝置及配套堆焊制造工藝,采用機械性能優良的304LN作為鉤爪基體,并在鉤爪齒面及銷孔等摩擦部位自動氬弧堆焊鈷基合金,使鉤爪兼顧良好的韌性和耐磨性,確保控制棒驅動機構安全可靠運行;同時通過大大減少活化材料的使用,進而大大降低二次激發輻射劑量。采用自動氬弧堆焊,工藝穩定可靠,堆焊層化學成分穩定,整體熱輸入低,熱變形和熱應力小,易實現自動化批量生產。

1 產品性能及成型工藝分析

CRDM運行可靠性、步躍壽命提升很大程度依賴于鉤爪部件,同時先進堆型的電廠負荷跟蹤的需求,對鉤爪部件壽命提出更高要求;此外CRDM性能指標顯著提升,這對鉤爪部件可靠性提出更為嚴苛要求。

鉤爪及連桿做為鉤爪部件的關鍵零部件,其性能對機構的壽命和運行可靠性至關重要。每套驅動機構有兩組鉤爪組成,每組鉤爪由3套鉤爪、銷軸和連桿組成。綜合分析功能要求和運行環境,鉤爪應具備良好的耐磨性和一定的沖擊性能。

現階段鉤爪的成型工藝,主要有兩種方式:整體鑄造鉤爪和氧乙炔堆焊鉤爪。整體鑄造鉤爪是采用Stellite6合金整體鑄造,其優點為成型工藝較為簡單,可控性強,易于批量生產;缺點為鈷合金耐沖擊性能較差;且整體為鈷合金,增加了堆內鈷元素的含量。氧乙炔堆焊鉤爪是在奧氏體不銹鋼基體(304LN)表面堆焊鈷基合金。其優點實減少了鈷元素在整個產品中的成分占比,在保障表面耐磨性能的前提下,兼顧了韌性。缺點是氧乙炔堆焊手工操作,工藝可控性弱,產品一致性差,難以實現自動化,人為不可控因素較多,具有成品率較低的技術缺陷;易導入C、H等化學元素,使得堆焊層的化學成分難以控制;對母材的預熱溫度和預熱均勻性要求非常高。

面對目前的技術現狀,很有必要創新性開發一種新的技術、新的工藝。即研發適用于小孔堆焊、工藝穩定可控、易于檢測、可實現鉤爪及連桿自動化批量生產的堆焊工藝及裝置,該新技術需具有可靠性和經濟性、整體壽命提高等優勢。經大量試驗和摸索,創新性的提出自動氬弧堆焊(TIG)鉤爪及連桿。

2 自動氬弧堆焊技術研究

2.1 自動氬弧堆焊技術方案

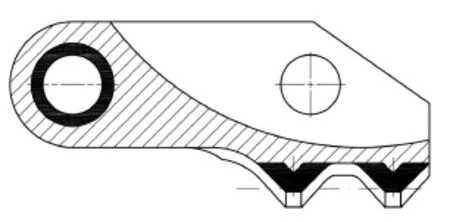

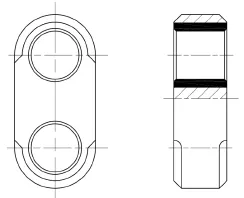

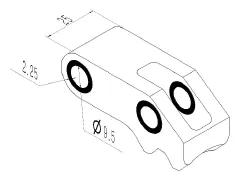

采用機械性能優良的304LN控氮不銹鋼作為鉤爪基體,使用專用裝置在鉤爪齒面及銷孔等摩擦部位自動氬弧堆焊硬度高的Stellite6鈷基合金,使鉤爪兼顧良好的韌性和耐磨性。針對上述技術方案,需對鉤爪及連桿的結構進行創新設計。圖2和圖3為適用于自動氬弧堆焊新技術新工藝的創新結構設計,圖中黑色部分為堆焊部位。

圖2 堆焊鉤爪結構設計

圖3 堆焊連桿結構設計

鉤爪結構設計上創造性地采用了母材嵌入堆焊層鉤齒的結構。母材與堆焊層的接觸面積增大,兩種材料的結合強度提高。由于齒面堆焊層厚度更均勻,齒面堆焊層的工藝穩定性和機械性能都進一步提高。

堆焊主要的技術難度在于小孔的小電流自動化堆焊。分析堆焊的鉤爪的結構特點,如圖4所示,其一大難點就是小孔的堆焊可實施性和可達性。此小孔堆焊層寬度2.25mm,深度25mm,堆焊后的小孔直徑僅有9.5mm。需開發定型的小孔小電流自動化堆焊技術、多層堆焊工藝,保證堆焊層化學成分的穩定性和質量的可靠性。此外采用自動氬弧堆焊技術研制的鉤爪及連桿的具體參數及指標應滿足相關技術要求。研制完成的堆焊專用自動化焊接裝置應滿足焊接工藝規范中對焊接參數的要求。其中較重要的技術指標為:堆焊材料推薦使用ERCoCr-A或Stellite6,硬度值應達到HRC42~45;堆焊后最終機加工前表面硬度值需達到HRC42~45。

圖4 小孔堆焊示意圖

2.2 Stellite6焊絲的焊接性能分析

用Stellite6焊絲熔敷的堆焊層金屬的特征是一個由大約13%共晶碳化鉻以網狀分布在Co-Cr-W固溶基體中的超共晶結構。該結構使材料具有抵抗低應力磨損和抗某種程度沖擊所需的綜合性能。其也具有良好的抵抗金屬對金屬磨損的能力。基體的高合金含量也提供了良好的抗腐蝕、抗氧化和在最高為650℃工作溫度下的紅硬性。這些合金不發生同素異形轉變,因此對基體進行熱處理,不會失去他們的性能。根據ASME SFA-5.13 得到Stellite6焊絲的AWS類別為:ECoCr-A。ECoCr-A焊絲堆焊的典型硬度值為:HRC23-47。因此,為了獲得HRC42-45這個的硬度范圍,必須合理控制焊接電流、焊接速度、預熱溫度、層間溫度、保溫溫度、保溫時間等各者之間的關系。

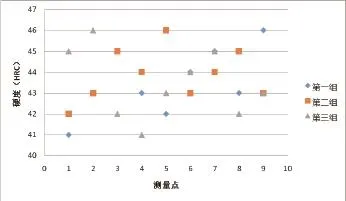

2.3 堆焊層硬度研究

根據304L控氮不銹鋼和Stellite6焊絲的化學成分和力學性能,進行了試件的單層堆焊。從硬度分布結果來看,單層堆焊的堆焊層硬度值不均勻,且平均硬度值低,穩定性差,無法滿足堆焊層的硬度要求。分析原因主要是母材基體為304LN不銹鋼,硬度值較低;焊材為Stellite6合金,硬度值較高。母材密度低于焊材密度,由于母材稀釋的原因,單層堆焊的硬度值低。后采用減小焊接電流和焊絲直徑的多層堆焊工藝堆焊,均值滿足HRC42-45的要求,且硬度分布均勻,如圖5所示。

圖5 多層堆焊硬度分布圖

2.4 防止堆焊層產生裂紋的研究

鈷基合金屬于硬質合金,堆焊時易產生裂紋。應采取焊前預熱,焊后保溫緩冷,合理的焊接工藝參數等措施,避免產生裂紋。若預熱溫度過低,將使堆焊初期堆焊層冷卻速度過快,易產生裂紋。層間溫度過高會引起熱影響區晶粒粗大,使304L控氮不銹鋼基體的沖擊韌性下降,若層間溫度低于預熱溫度則可能在堆焊過程中產生裂紋,因此層間溫度需稍高于預熱溫度。堆焊后的冷卻速度過快,堆焊層將會因為溫度驟降產生裂紋。降低堆焊層的冷卻速度,使工件能均勻緩慢冷卻下來,從而減少產生裂紋的傾向。

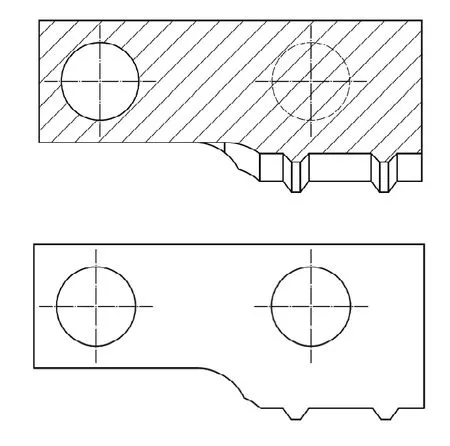

經過分析、計算、實驗,制定了在304L控氮不銹鋼基體上堆焊Stellite6合金的堆焊工藝規范,并研制了堆焊專用自動化裝備,由小孔堆焊裝置和齒面堆焊裝置兩套裝備組成。最終堆焊樣件實際性能指標滿足所有技術指標要求,堆焊層機加工后液體滲透檢驗均未發現技術文件規定的缺陷存在。圖6為堆焊鉤爪結構示意圖。

圖6 堆焊鉤爪結構示意圖

3 產品耐磨性能試驗驗證

3.1 試驗方案

產品耐磨性能試驗驗證的檢驗CRDM鉤爪及連桿試件在試驗介質為常溫、常壓、去離子水,并且更苛刻(72步/分鐘)的工作條件下,能否完成工作循環次數600萬次和900萬次的壽命要求。

采用CRDM鉤爪及連桿耐磨性能試驗裝置,對鉤爪及連桿試件900萬次的動作分為8個階段進行試驗。在規定的里程碑數,分別對鉤爪、連桿、承重銷軸、鉤爪支撐銷軸,動爪銜鐵支撐銷軸,驅動桿、緩沖軸,動爪銜鐵的關鍵磨損部位進行測量和記錄。對所記錄的數據進行整理分析,得出影響鉤爪及連桿磨損的規律。

3.2 試驗數據分析

產品耐磨性能試驗獲得了大量試驗數據,得到了影響鉤爪及連桿的磨損規律,驗證了鉤爪及連桿的耐磨性能,為鉤爪及連桿的優化設計提供支持。

總體分析各類數據及曲線,可得出以下結論:

1)鉤爪,連桿,銷軸等各試件的質量隨著運行步數的增加逐步減小,試件的各孔的直徑增大,銷軸的直徑減小,實際的磨損趨勢與理論磨損趨勢相吻合。

2)鉤爪齒面,驅動桿齒面隨著運行步數的增加磨損量逐漸增大,實際的磨損趨勢與理論磨損趨勢相吻合。

【】【】

3)鉤爪背槽及連桿厚度曲線,只是在前100萬步有微量變化,之后一直趨于平行。且動爪銜鐵連桿槽和緩沖軸鉤爪槽曲線一直趨于平行狀態。由此看出試件運行過程中的側向只有微量磨損或無磨損,說明各試件只受微小的側向力或者無側向力,與設備運行狀態符合。

4)通過觀察可知各個試件無論是質量還是尺寸,前100萬次曲線變化較為明顯。由于各個試件都是通過機械加工出來的,棱角處存在毛刺。還有隨著運行步數的增加,各個接觸面的粗糙度減小,由此運行同樣步數的情況下試件的磨損量減小。由此可知實際的曲線變化與理論變化相符合。

5)1000萬次的耐磨性能試驗的完成,驗證了堆焊鉤爪及連桿完成900萬次的壽命要求。從本試驗采集的大量寶貴試驗數據分析得出,CRDM堆焊鉤爪及連桿的使用壽命遠大于設計壽命,大大提高了鉤爪及連桿的可靠性,進而驗證了氬弧堆焊工藝的可行性。

4 結論

本研究研制成功了滿足技術要求、適用性廣的自動氬弧堆焊鉤爪及連桿及自動化焊接裝置。并通過局部模擬試驗裝置考核驗證了技術的可行性和可靠性。本研究研制的自動氬弧堆焊制造工藝與國內外現有的同類技術比較,具有一定優勢:

1)定型的小孔小電流自動化堆焊技術、多層堆焊工藝,保證了堆焊層化學成分的穩定性和質量的可靠性,進而提高了鉤爪的使用壽命。

2)開發的適用于鉤爪及連桿的堆焊專用自動化焊接裝置,能夠最大程度實現自動化,保證堆焊穩定性和優品率,提高了生產效率和經濟性。

北京雷蒙賽博機電技術有限公司作為該成果的共同研制單位,在此一并致謝。

[1] 孫漢虹,程平東,繆鴻興,張維忠,朱鑫官,翁明輝.第三代核電技術AP1000[M].中國電力出版社,2010,9.

[2] 沈小要.控制棒驅動機構動態提升特性研究[J].核動力工程,2012,33(1):51-56.

Research and development on key technology and device of automatic TIG welding latch arm and latch link

WANG De-bin1, LIU Gang1, WANG Feng1, SHI Xiao-chen1, ZHOU Wen2

TL351+.5;O313.4

:A

1009-0134(2017)01-0127-03

2016-10-11

國家科技重大專項資助項目(2011ZX06002-002)

王德斌(1983 -),男,甘肅人,工程師,碩士,主要從事核電站反應堆設備設計研究工作。