Al-6Zn-2Mg-2Cu合金熱處理后的拉伸與晶間腐蝕性能*

楊 林, 高 菁, 陶欣慈, 林 立, 陳立佳

(沈陽工業大學 材料科學與工程學院, 沈陽 110870)

Al-6Zn-2Mg-2Cu合金熱處理后的拉伸與晶間腐蝕性能*

楊 林, 高 菁, 陶欣慈, 林 立, 陳立佳

(沈陽工業大學 材料科學與工程學院, 沈陽 110870)

為了研究不同時效處理對Al-6Zn-2Mg-2Cu合金性能的影響,研究了強化固溶后T6和T76時效處理對Al-6Zn-2Mg-2Cu合金硬度、拉伸性能與晶間腐蝕性能的影響.結果表明,強化固溶后與經過T6時效處理的合金相比,T76時效處理后合金的硬度并無明顯變化,但合金的抗拉強度下降了4.39%,伸長率則明顯上升.經T6和T76時效處理后,合金的晶間腐蝕等級均為4級.兩種時效狀態下合金腐蝕速率均在0~1.5 h范圍內急劇增大,之后開始下降.經過強化固溶與T76時效處理后,合金的抗晶間腐蝕性能得到明顯改善.

Al-6Zn-2Mg-2Cu合金; 強化固溶; 時效; 顯微組織; 拉伸性能; 晶間腐蝕; 腐蝕動力學; 擬合方程

鋁合金是工業中應用最廣泛的一類有色金屬結構材料,在航空、航天、汽車、機械制造、船舶及化學工業領域已被大量應用[1-6].近期國際市場上鋁合金需求量大增,并且還呈現出繼續擴大的趨勢.隨著我國城市化進程的加快,我國在建筑業、冶金業甚至農業等領域對鋁合金的需求極大.鋁合金是鑄造產業重點發展的新型材料[7-8],同時,鋁合金也將被廣泛應用到其他行業,尤其是汽車、航空行業.隨著這些相關行業的快速發展,鑄造鋁合金的發展已經形成一個良性產業鏈.由于具有輕量化等優點,鑄造鋁合金越來越多地進入更多的行業,從而替代以前的材料,使其發展在這些行業中倍受關注.

超高強度鋁合金主要是指Al-Zn-Mg-Cu系合金,其抗拉強度可超過500 MPa.由于具有較高的比強度、比剛度和優異的加工性能,超高強度鋁合金廣泛應用于各個領域,尤其是航空航天領域,且已經成為該領域最重要的結構材料之一[9-10].Al-Zn-Mg-Cu合金因其強度高、密度低而廣泛用作飛機的結構材料.在實際服役過程中Al-Zn-Mg-Cu合金會不可避免地發生腐蝕,因此,不僅要研究該合金的耐蝕性能,還要研究其被腐蝕后的力學性能變化,這對評價Al-Zn-Mg-Cu合金的可靠性與壽命具有十分重要的意義[11].

本文通過研究Al-Zn-Mg-Cu合金經過強化固溶和時效處理后的拉伸與晶間腐蝕性能,選擇了更合理的熱處理工藝參數.本文對鋁合金熱處理工藝的研究及應用具有一定的理論指導意義.

1 材料與方法

主要原料包括高純鋁、工業純鋅、工業純鎂與工業純銅.將純鋁錠放入坩堝中加熱到780 ℃.待純鋁熔化后,按Al-6Zn-2Mg-2Cu合金的名義成分分別加入純鎂、純銅和純鋅,攪拌均勻后,制備質量為10 kg的合金熔液.將0.5 kg的細化劑放入金屬型鑄模中,隨后將合金熔液鑄入金屬型鑄模中制備鋁合金鑄錠,鑄錠的化學成分如表1所示.

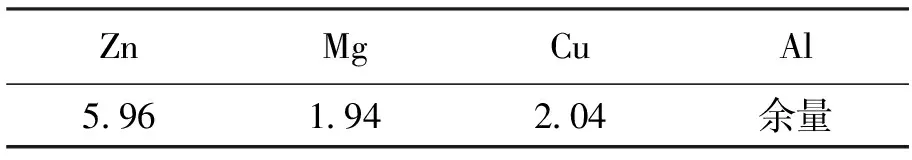

表1 合金的化學成分(w)Tab.1 Chemical composition of alloy(w) %

為使合金內部元素均勻,防止出現偏析現象,所制備的鋁合金鑄錠首先要經過470 ℃×24 h的均勻化處理,隨后經多次軋制變形和三級強化固溶處理(470 ℃×2 h+480 ℃×2 h+490 ℃×2 h).固溶后立即水淬,隨后對合金進行不同工藝的時效處理,時效工藝參數為120 ℃×24 h(T6)、120 ℃×5 h+153 ℃×16 h(T76).

利用HVS-1000顯微硬度計對鋁合金試樣硬度進行了測量,每個試樣測量5次并取平均值.采用CSS-55100電子萬能試驗機對試樣進行拉伸性能測試.

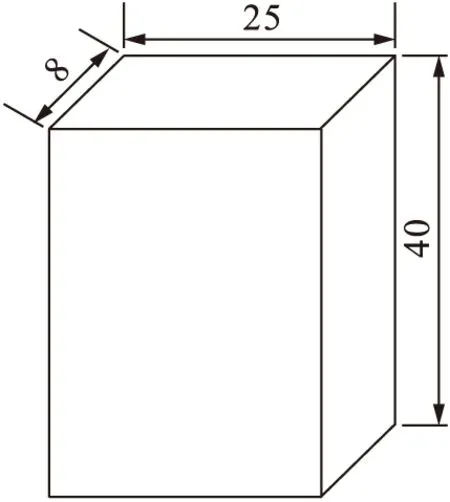

依據GB/T7998-2005標準進行晶間腐蝕處理[12],腐蝕試樣示意圖如圖1所示(單位:mm).腐蝕前對試樣進行砂紙打磨預處理,利用乙醇擦拭試樣表面后,將試樣浸入質量分數為10%的NaOH溶液.待試樣浸泡10 min后取出試樣,用水洗凈,再浸入質量分數為30%的HNO3溶液.待試樣表面光潔后取出試樣,用水洗凈并吹干.將試樣用塑料線懸掛,并完全浸入剛配置好的腐蝕溶液(57 g NaCl+10 mL H2O2+1 L H2O)中,溫度控制在(35±2) ℃.當腐蝕0.5、1、2、4、6、8、10、12、18、24 h后,去除試樣表面的腐蝕產物.采用腐蝕失重法分析不同時效條件下合金的晶間腐蝕失重情況,并對腐蝕6 h后的試樣進行晶間腐蝕等級評定,結果如表2所示.

圖1 腐蝕試樣示意圖Fig.1 Schematic diagram of corrosion sample

表2 晶間腐蝕等級Tab.2 Grades of intergranular corrosion

2 結果與分析

2.1 顯微組織

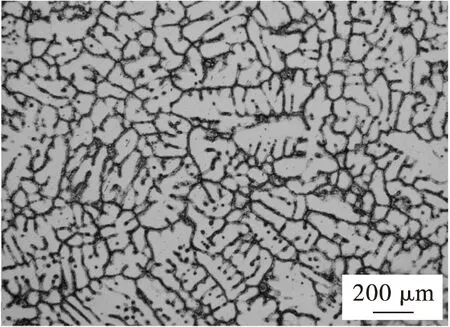

圖2為Al-6Zn-2Mg-2Cu合金的鑄態顯微組織.由圖2可見,該合金的鑄態組織為枝晶網狀結構,該結構由樹枝狀的α-Al基體相與枝晶間和晶界上的非平衡共晶組織組成.其中,α-Al基體相為晶粒和枝晶內的亮色區域,而非平衡共晶組織則為枝晶間和晶界上的黑色或者灰色區域.

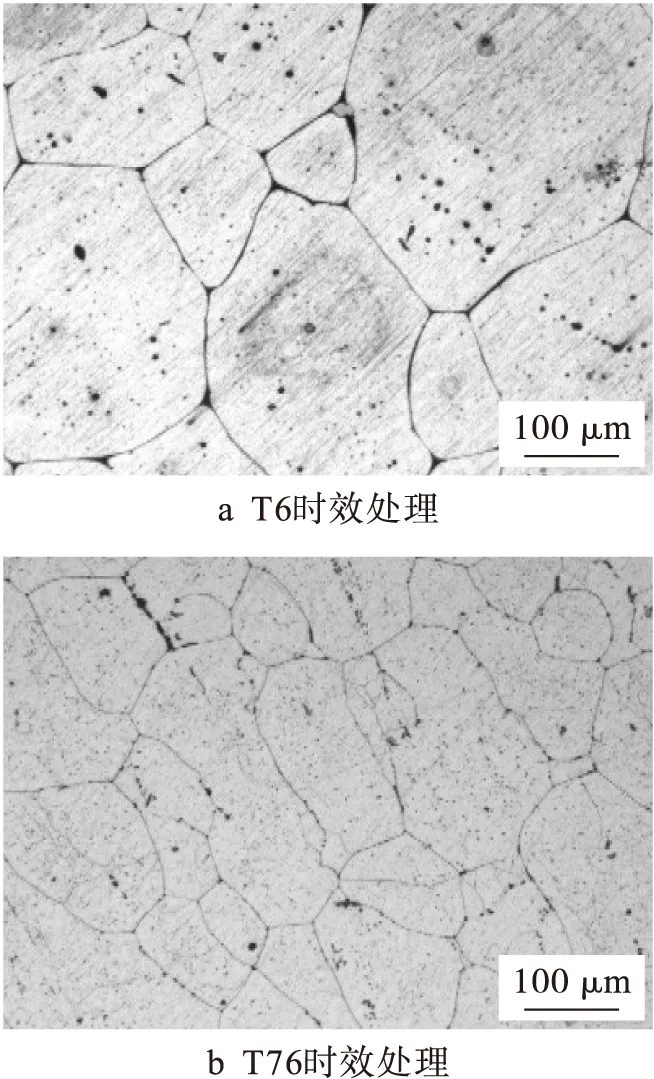

圖3為Al-6Zn-2Mg-2Cu合金經三級強化固溶后,分別再經T6和T76時效處理后的顯微組織.觀察圖3可知,經過T76時效處理后,第二相在晶內以細小彌散形態均勻析出,且在部分晶界處存在連續析出現象.由圖3還可以觀察到,經T6時效處理后的合金,其晶內第二相顆粒尺寸較大,呈偏聚形態分布于晶內;與經過T6處理后的合金相比,T76處理后的合金晶粒尺寸更為細小.這是因為在T76時效處理過程中,低溫時效對應于形核階段,而高溫時效則為穩定化階段,且第二級時效溫度的提高促進了第二相的析出與長大.由于T6時效處理所需時間更長,因此,經該時效處理后,合金的晶粒尺寸較大.

圖2 合金的顯微組織Fig.2 Microstructure of alloy

圖3 合金經過不同時效處理后的顯微組織Fig.3 Microstructures of alloy after different aging treatments

2.2 力學性能

表3為不同時效條件下Al-6Zn-2Mg-2Cu合金的力學性能.由表3可見,與T6時效處理后的合金相比,T76時效處理后Al-6Zn-2Mg-2Cu合金的硬度下降了1.14%,抗拉強度下降了4.39%,伸長率上升了18.5%.可見,經過T76時效處理后,Al-6Zn-2Mg-2Cu合金的硬度無明顯變化,抗拉強度略有下降,而伸長率則大幅度上升.合金力學性能的變化與T76時效處理過程中時效溫度的提高有關,第二級時效溫度的提高促進了第二相的析出與長大,從而促使合金的力學性能發生了改變[13].

表3 不同時效處理下合金的力學性能Tab.3 Mechanical properties of alloy after different aging treatments

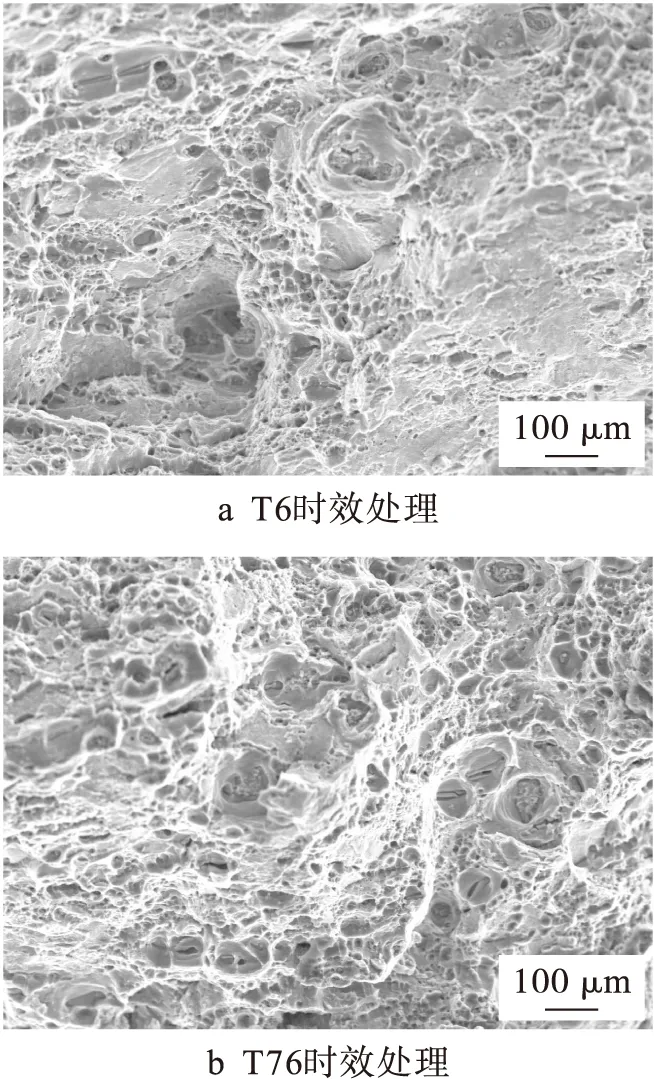

圖4為不同時效處理下Al-6Zn-2Mg-2Cu合金拉伸試樣的SEM斷口形貌,觀察圖4可見,合金斷口形貌為典型的韌性斷裂.經T6處理的合金斷口處存在明顯的撕裂棱,同時出現了韌窩,(見圖4a);經T76時效處理后的斷口具有更為致密、規則、均勻的韌窩(見圖4b).因此,經T76時效處理后合金的塑性更好,且具有較好的綜合力學性能.

圖4 不同時效處理下合金的拉伸斷口形貌Fig.4 Morphologies tensile fracture surfaces of alloy after different aging treatments

2.3 晶間腐蝕

2.3.1 晶間腐蝕深度

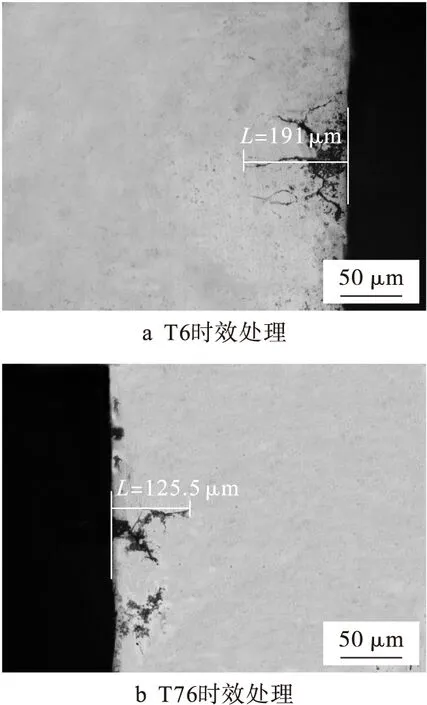

將經過不同時效處理后的Al-6Zn-2Mg-2Cu合金試樣放入腐蝕溶液中,可觀察到試樣表面有氣泡產生.浸泡6 h后將試樣取出,可以觀察到試樣發生了不同程度的晶間腐蝕,其晶間腐蝕形貌如圖5所示(L為最大晶間腐蝕深度).結合表2可見,經過兩種不同時效處理后,合金的晶間腐蝕等級均為4級.經T6時效處理后,合金的最大晶間腐蝕深度為191 μm,而經T76時效處理后,合金的最大晶間腐蝕深度僅為125.5 μm.與T6時效處理相比,經過T76時效處理后合金的最大晶間腐蝕深度減少了65.5 μm.可見,T76態合金的抗晶間腐蝕能力明顯高于T6態合金.

圖5 合金晶間腐蝕6 h后的顯微組織Fig.5 Microstructures of alloy after intergranular corrosion for 6 h

2.3.2 晶間腐蝕失重動力學

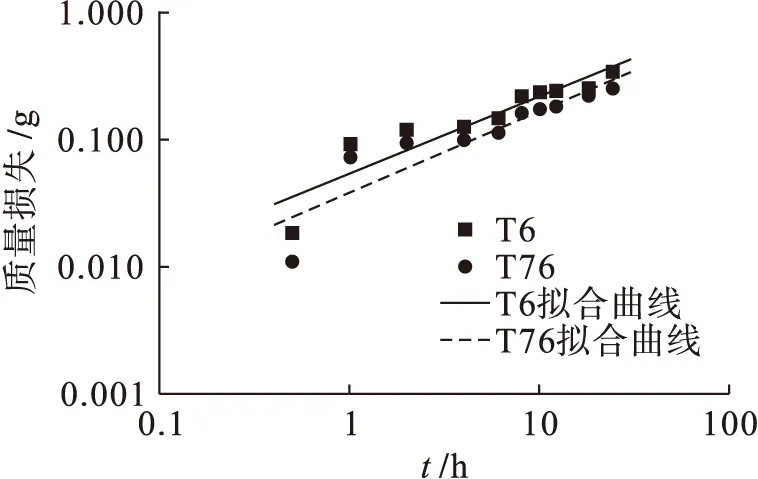

分別計算經過兩種時效處理后合金在不同晶間腐蝕時間下的腐蝕失重,可以得到合金的晶間腐蝕失重曲線,結果如圖6所示.由圖6可見,經過兩種時效處理后合金的腐蝕質量損失均隨腐蝕時間的延長而增大.由圖6還可以觀察到,T76時效處理后合金的腐蝕失重低于經過T6時效處理后的情況,這與從圖5中觀察到的結果一致.

圖6 不同時效處理下合金的晶間腐蝕失重曲線Fig.6 Weight loss curves for intergranular corrosion of alloy after different aging treatments

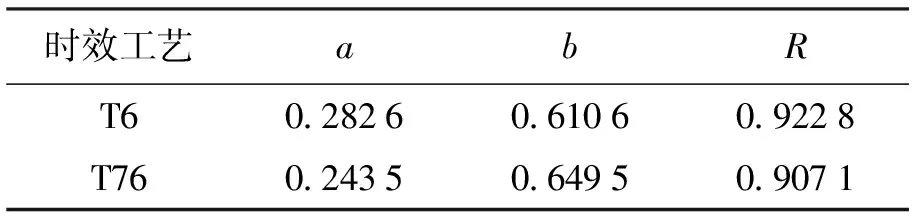

將圖6中的曲線按照冪函數y=axb進行擬合[14-15],可以得到合金的晶間腐蝕質量損失隨腐蝕時間的擬合變化曲線,結果如圖7所示.合金的腐蝕失重曲線擬合參數如表4所示.由表4可見,經過兩種時效處理后,合金的擬合相關系數R均接近1,表明曲線擬合程度較高,因而可以較好地反映出合金的腐蝕失重隨腐蝕時間的變化規律.由表4可見,不同時效處理下常數a、b相差不大,但經T6時效處理后,合金的腐蝕失重卻始終大于經T76時效處理后的合金(見圖7).

圖7 不同時效處理下合金的晶間腐蝕失重擬合曲線Fig.7 Fitting curves for intergranular corrosion weight loss of alloy after different aging treatments

表4 腐蝕失重曲線的擬合參數Tab.4 Fitting parameters for corrosion weight loss curves

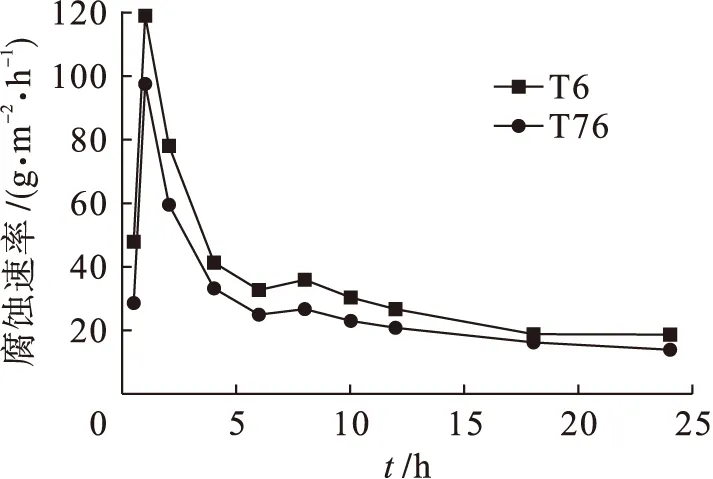

通過計算腐蝕質量損失可以得到不同時間點對應的腐蝕速率,繪出不同時效處理下合金的晶間腐蝕速率曲線,結果如圖8所示.

圖8 不同時效處理下合金的晶間腐蝕速率曲線Fig.8 Curves for intergranular corrosion rate of alloy after different aging treatments

由圖8可見,兩種時效狀態下的合金腐蝕速率隨時間的變化趨勢相似,腐蝕速率均在0~1.5 h范圍內急劇增大,之后開始下降且下降趨勢逐漸變緩,這與文獻[15]所得結果相似.這主要是因為反應之初合金試樣表面可與腐蝕溶液完全接觸,使得反應能夠快速有效地進行,且腐蝕速率在1.5 h時達到最大值.當反應1.5 h后反應速率逐漸降低,這可能是因為腐蝕產物的堆積使得合金表面與腐蝕溶液的接觸面積逐漸下降,從而使腐蝕速率逐漸下降.隨著堆積產物的逐漸增多,雖存在剝落現象與新表面的露出,但合金的總腐蝕速率依然呈現降低趨勢.

3 結 論

通過以上分析可以得到如下結論:

1) 強化固溶后與T6時效處理相比,T76時效處理后的合金硬度無明顯變化,抗拉強度下降了4.39%,伸長率上升了18.5%;

2) 經過兩種時效處理后合金的晶間腐蝕等級均為4級,合金腐蝕速率均在0~1.5 h范圍內急劇增大,之后開始下降;

3) 經過T6和T76時效處理后,合金的晶間腐蝕失重動力學擬合方程分別為y=0.282 6x0.610 6和y=0.243 5x0.649 5,表明經過強化固溶與T76處理后,合金的抗晶間腐蝕性能得到明顯改善.

[1]Wang S C,Cai C,Zheng K H,et al.Production of A356 aluminum alloy wheels by thixo-forging combined with a low superheat casting process [J].China Foundry,2013,10(5):299-303.

[2]孫德勤.鋁合金結構材料及其發展 [J].新材料產業,2011(8):60-63.

(SUN De-qin.Aluminum alloy structural materials and their development [J].Advanced Materials Industry,2011(8):60-63.)

[3]Westermann I,Hopperstad S O,Marthinsen K,et al.Ageing and work-hardening behaviour of a commercial AA7108 aluminum alloy [J].Materials Science and Engineering A,2009,524(1):151-157.

[4]黃敏,陳秩,李超,等.7A12-T7352鋁合金高溫力學性能及斷裂行為研究 [J].航空材料學報,2014,34(1):82-85.

(HUANG Min,CHEN Yi,LI Chao,et al.High temperature mechanical properties and fracture characteris-tics of 7A12-T7352 [J].Journal of Aeronautical Materials,2014,34(1):82-85.)

[5]Shabadia R,Suwas S,Kumar S,et al.Texture and formability studies on AA7020 Al alloy sheets [J].Materials Science & Engineering A,2012,558(48):439-445.

[6]陳棟,陳文琳,王少陽,等.7075鋁合金熱變形時動態再結晶晶粒度演化模型 [J].中國有色金屬學報,2013,23(10):2747-2753.

(CHEN Dong,CHEN Wen-lin,WANG Shao-yang,et al.Dynamic recrystallization grain size evolution model of 7075 aluminum alloy during hot deformation [J].The Chinese Journal of Nonferrous Metals,2013,23(10):2747-2753.)

[7]Robinson J S,Tanner D A,Truman C E,et al.The influence of quench sensitivity on residual stresses in the aluminum alloys 7010 and 7075 [J].Materials Cha-racterization,2012,65(3):73-85.

[8]辛星,張新明,劉勝膽,等.回歸再時效中預時效溫度對7050鋁合金應力腐蝕性能的影響 [J].材料工程,2014(5):29-34.

(XIN Xing,ZHANG Xin-ming,LIU Sheng-dan,et al.Effect of pre-aging temperature in retrogression and re-aging treatment on stress corrosion resistance of 7050 aluminum alloy [J].Journal of Materials Engineering,2014(5):29-34.)

[9]Wang G S,Zhao Z H,Guo Q,et al.Effect of homogenizing treatment on microstructure and conductivity of 7075 aluminum alloy prepared by low frequency electromagnetic casting [J].China Foundry,2014,11(1):39-45.

[10]Sona S K,Matsumura S,Fukui K,et al.The compositions of metastable phase precipitates observed at peak hardness condition in an Al-Mg-Si alloy [J].Journal of Alloys and Compounds,2011,509(2):241-245.

[11]廖文博,劉心宇,劉勝膽,等.局部腐蝕對不同熱處理狀態7055鋁合金拉伸性能的影響 [J].中國有色金屬學報,2011,21(8):1855-1861.

(LIAO Wen-bo,LIU Xin-yu,LIU Sheng-dan,et al.Effects of local corrosion on tensile properties of 7055 aluminum alloys after different aging treatments [J].The Chinese Journal of Nonferrous Metals,2011,21(8):1855-1861.)

[12]中國有色金屬工業協會.GB/T7998-2005鋁合金晶間腐蝕測定方法 [S].北京:中國標準出版社,2005.

(China Nonferrous Metals Industry Association.GB/T7998-2005 Test method for intergranular corrosion of aluminum alloy [S].Beijing:China Standards Press,2005.)

[13]許曉靜,張允康,羅勇,等.7085鋁合金強化固溶T7652處理后的拉伸與晶間腐蝕性能 [J].稀有金屬材料與工程,2013,42(2):393-396.

(XU Xiao-jing,ZHANG Yun-kang,LUO Yong,et al.Tensile property and intergranular corrosion of 7085 aluminum alloy after enhanced-solid-solution and T7652 aging treatment [J].Rare Metal Materials and Engineering,2013,42(2):393-396.)

[14]de la Fuente D,Otero-Huerta E,Morcillo M.Studies of long-term weathering of aluminum in the atmosphere [J].Corrosion Science,2007,49(7):3134-3148.

[15]郝雪龍,張東暉,宋曉云,等.不同取向7050鋁合金試樣的晶間腐蝕動力學 [J].中國表面工程,2014,27(1):93-99.

(HAO Xue-long,ZHANG Dong-hui,SONG Xiao-yun,et al.Intergranular corrosion dynamics of different oriented 7050 aluminum alloy [J].China Surface Engineering,2014,27(1):93-99.)

(責任編輯:尹淑英 英文審校:尹淑英)

Tensile and intergranular corrosion properties of Al-6Zn-2Mg-2Cu alloy after heat treatments

YANG Lin, GAO Jing, TAO Xin-ci, LIN Li, CHEN Li-jia

(School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

In order to study the effect of different aging treatments on the properties of Al-6Zn-2Mg-2Cu alloy, the effect of T6 and T76 aging treatments after the strengthening solid solution on the hardness, tensile properties and intergranular corrosion properties of Al-6Zn-2Mg-2Cu alloy was investigated. The results show that after the strengthening solid solution, the hardness of the alloy with T76 aging treatment has no obvious change compared with that subjected to the T6 aging treatment. However, the tensile strength of the alloy decreases by 4.39%, while the elongation significantly increases. After the T6 and T76 aging treatments, the grade of intergranular corrosion of the alloy is both four grade. The corrosion rate of the alloy under two aging conditions increases rapidly within the range from 0 h to 1.5 h, and then starts to decrease. After the strengthening solid solution and T76 aging treatment, the intergranular corrosion resistance of the alloy gets obviously improved.

Al-6Zn-2Mg-2Cu alloy; strengthening solid solution; aging; microstructure; tensile property; intergranular corrosion; corrosion kinetics; fitting equation

2016-04-29.

遼寧省自然科學基金資助項目(2013020083).

楊 林(1963-),男,遼寧鐵嶺人,教授,博士,主要從事輕合金材料組織與性能等方面的研究.

17∶39在中國知網優先數字出版.

http:∥www.cnki.net/kcms/detail/21.1189.T.20161222.1739.018.html

10.7688/j.issn.1000-1646.2017.01.04

TG 174.33

A

1000-1646(2017)01-0017-05