鋼箱梁T型角焊縫焊接工藝

李 暉

(山西一建集團有限公司,山西 太原 030012)

鋼箱梁T型角焊縫焊接工藝

李 暉

(山西一建集團有限公司,山西 太原 030012)

結合呼和浩特市快速路環線BRT工程實例,介紹了鋼箱梁的整體制作思路,針對T型角焊縫質量要求及作業難度,論述了T型角焊縫焊接工藝,并制定了腹板的坡口形式與焊接方法等,有效保證了鋼箱梁T型角焊縫的焊接質量。

鋼箱梁,T型角焊縫,坡口,焊接工藝

隨著社會經濟的飛速發展,為了建造更大、更長的各種超大型結構物來滿足人們對生活空間的追求。大跨度鋼結構隨之發展起來。然而,要保證大跨度鋼結構得以健康快速的發展,就必須提升大跨度鋼結構的設計、制作及安裝水平。本文以鋼箱梁制作為題材,分析了鋼箱梁T型角焊縫的焊接工藝。

1 工程概況

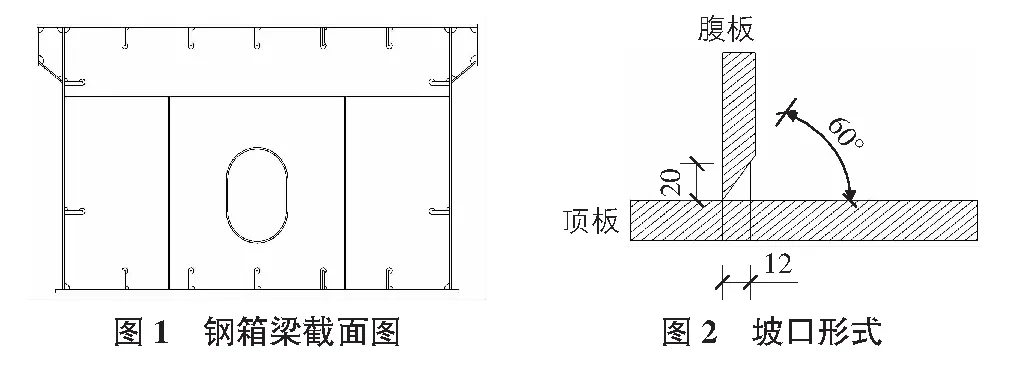

呼和浩特市快速路環線BRT工程橋梁采用簡支結構,其中30 m跨徑主梁梁高為1 747 mm(跨中),45 m跨徑主梁梁高為3 355 mm(跨中),采用抗扭剛度較高的單箱單室結構,梁寬為3 000 mm。梁須設置預拱度,中心預拱度均為42 mm,預拱度曲線按二次拋物線設置。結構用鋼采用Q345qD(見圖1)。

2 鋼箱梁整體制作思路

鋼箱梁制作采用倒置法,具體步驟為:1)在臺架上組對、焊接頂板。臺架預先設置拋物線預拱度42 mm。2)組裝橫隔板及頂板加勁肋。預先將橫隔板上的加勁板焊接完成。3)組裝腹板,形成U型鋼箱梁。腹板預先在臺架上整體組對焊接,畫出預拱度拋物線,按線切割完成后組裝。4)橫隔板及加勁肋的焊接。先焊接橫隔板與頂板、腹板的角焊縫,再焊接長條加勁肋。長條加勁肋必須從一側順次焊接,嚴禁兩側同時施焊。5)腹板與頂板T型角焊縫的焊接。腹板開坡口,方向朝鋼箱梁內側。先在鋼箱梁內側焊接打底,然后在鋼箱梁外側清根后焊接。焊縫等級為一級,100%超聲波探傷。6)組裝底板,鋼箱梁組裝成型。先將底板上的加勁肋焊接后再組裝底板。7)將底板點焊牢固后,鋼箱梁翻轉180°。鋼箱梁擺正后,焊接腹板與底板的T型角焊縫。方法與腹板與頂板的T型角焊縫的焊接一致。8)鋼箱梁焊接完成后,首先對箱梁內部進行除銹、打磨、噴漆。然后組裝端封板。最后對鋼箱梁外側進行除銹、打磨、噴漆。

3 T型角焊縫質量要求及作業難點

在鋼箱梁整體制作過程中,第5)步和第7)步中T型角焊縫

的焊接是鋼箱梁制作的重點和難點。焊縫質量要求全融透,質量等級為一級,100%超聲波探傷。

T型角焊縫焊接時需要側向下焊接,視線有死角,增加了焊接難度,對坡口的角度要求較高。在進行第7)步T型角焊縫焊接時,作業空間屬于半封閉,作業光線不足,焊接煙塵不能及時疏散。作業環境惡劣,增加了作業難度,嚴重影響了焊縫質量。

4 T型角焊縫焊接工藝

針對T型角焊縫焊接的質量要求和作業難點,制定了詳細焊接工藝。主要步驟如下:腹板坡口→腹板組裝→焊縫鋼箱梁內側焊接→焊縫鋼箱梁外側清根、焊接→焊縫驗收。

4.1 腹板坡口

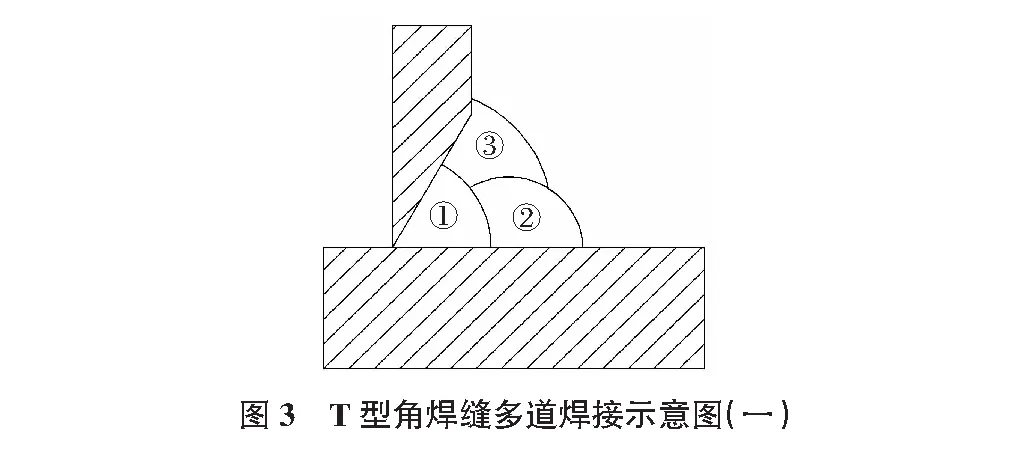

腹板坡口的型式和角度的選擇是保證T型角焊縫質量的重要環節。坡口型式選用單V型,無鈍變。根據二氧化碳氣體保護焊機的焊接槍頭噴咀尺寸19 mm以及有效出絲長度12 mm,最終確定坡口開設角度為60°(圖2為坡口形式)。

4.2 腹板組裝

腹板組裝是T型角焊縫焊接的前序工序,腹板組裝過程中必須做好如下幾點,為T型角焊縫的焊接打好基礎。

1)腹板組裝前,必須用角磨機將腹板與頂底板結合處的油漆、雜物清理干凈。2)使用火焰切割開設腹板剖口后,使用角磨機清理剖口處的氧化渣、氧化皮。3)腹板組裝過程中,嚴禁在剖口內側點焊固定。

4.3 焊縫鋼箱梁內側焊接

T型角焊縫鋼箱梁內側焊接俗稱打底焊,包含打底焊接和蓋面焊接兩部分,均采用二氧化碳氣體保護焊接。

從圖3 T型角焊縫多道焊接示意圖可以看出共包含3道焊接:第①道進行打底焊接,由于姿勢局促,容易產生作業疲勞,因此采用小電流,速度稍慢,保證焊肉與母材充分融合,焊接電壓25 V,焊接電流250 A。第②,③道是蓋面焊接,焊接速度稍快,焊接電壓30 V,焊接電流300 A。

在鋼箱梁內側進行焊接T型角焊縫時,作業空間為半封閉,照明光線不足,焊接煙塵不能順利排放。工人在作業時,眼口鼻離焊點較近,故吸入煙塵較多,常常感覺較累,容易疲乏。為保證焊接質量,改善作業環境,采取以下措施:

1)在鋼箱梁內部設置電壓36 V的照明。

2)在鋼箱梁出口處,設置通風機,促使鋼箱梁內側空氣流通順暢,焊接煙塵及時排放。

3)工人在鋼箱梁焊接作業時,必須正確佩戴防護罩。

4)設置專職監護人員,隨時與作業人員溝通。

4.4 焊縫鋼箱梁外側清根、焊接

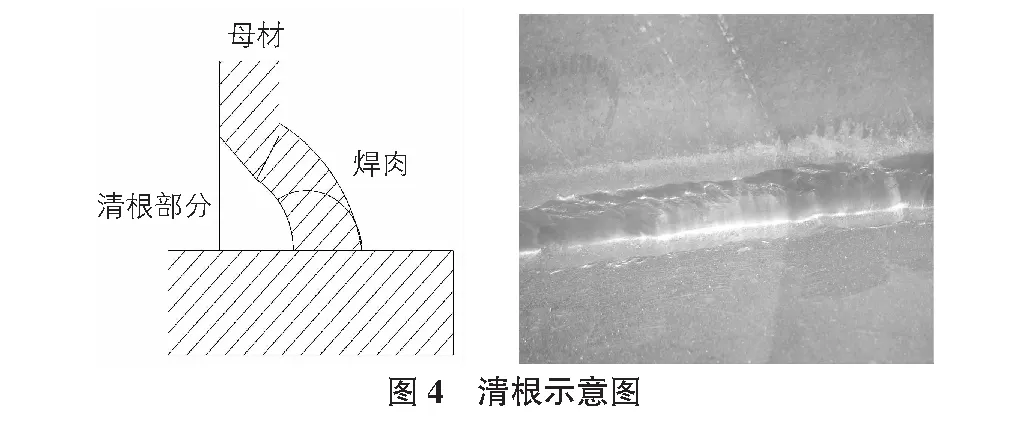

T型角焊縫清根是指去除母材及打底焊接時產生的氣孔、夾渣、裂紋等焊接缺陷,形成如同坡口形式的焊接空間,如圖4所示。

待清根完成,即出現金屬光澤,無氣孔、夾渣、裂紋。使用角磨機將清根部分的氧化皮、雜物清除干凈后,即可進行焊接,T型角焊縫鋼箱梁外側焊接采用二氧化碳氣體保護焊接。

從圖5 T型角焊縫多道焊接示意圖可以看出共包含3道焊接:第①道進行打底焊接,由于姿勢局促,容易產生施工疲勞,因此采用小電流,速度稍慢,保證焊肉與母材充分融合,焊接電壓25 V,焊接電流250 A。第②,③道是蓋面焊接,焊接速度稍快,焊接電壓30 V,焊接電流300 A。

4.5 焊縫驗收

焊縫驗收包含外觀質量驗收以及無損檢測。T型角焊縫外觀成型為45°斜角,焊縫表面平整,不得出現缺肉、氣孔、咬邊。

焊縫無損檢測采用超聲波探傷,焊縫質量等級為一級,檢測比例為100%。探傷前,應清除焊接工作表面飛濺物、氧化皮、凹坑及銹蝕等。焊縫兩側探傷面的修整寬度一般為100 mm。焊縫中常見的缺陷有:氣孔、夾渣和裂紋,根據熒光屏上得到的缺陷波的形狀和反射波高度的變化結合缺陷的位置和焊接工藝對缺陷進行綜合估判。

探傷過程中發現缺陷,要及時返修。根據發現的問題,分析原因,及時制定措施,避免重復產生問題。

氣孔產生的原因主要是焊絲清理不干凈,氣體保護焊時保護氣體純度低、戶外作業未采取防風措施等。如果焊縫中存在著氣孔,對彎曲和沖擊韌性會有比較明顯降低。防止這類缺陷的措施有:坡口及其兩側清理干凈,采取防風措施,并要選用合適的焊接電流、電弧電壓和焊接速度等。

夾渣產生的原因有:焊接電流過小,速度過快,熔渣來不及浮起,被焊邊緣和各層焊縫清理不干凈等。防止措施有:正確選用焊接電流,焊接件的坡口角度不要太小,焊前必須把坡口清理干凈,多層焊時必須層層清除焊渣;并合理選擇運條角度焊接速度等。

裂紋產生的原因是:焊接時熔池的冷卻速度很快,造成偏析;焊縫受熱不均勻產生拉應力。防止措施:限制母材和焊接材料中易偏析元素和有害雜質的含量,主要限制硫含量,提高錳含量,改善偏析程度;改進焊接結構形式,采用合理的焊接順序,提高焊縫收縮時的自由度。

5 結語

呼和浩特市快速路環線BRT工程鋼箱梁T型角焊縫經呼市國檢局抽檢驗收達到合格,焊縫外觀平整,焊腳尺寸符合要求,超聲波探傷達到一級焊縫質量。

通過分析T型角焊縫焊接的詳細步驟和工藝特點,不僅保證了鋼箱梁T型角焊縫的焊接質量,而且為其他焊縫的施工提供了寶貴的施工經驗。

On welding craft for T-shaped angle in steel box girder

Li Hui

(ShanxiNo.1ConstructionGroupCo.,Ltd,Taiyuan030012,China)

Combining with BRT project of the express road rings in Hohhot, the paper introduces the overall manufacturing ideas for the steel box girder, indicates the welding craft of T-shaped angle according to its quality requirement and construction difficulties, and manufactures the groove forms and welding method of web plates, so as to ensure the welding quality of the T-shaped angle joints.

steel box girder, T-shaped angle crack, groove, welding craft

1009-6825(2017)01-0117-02

2016-10-26

李 暉(1985- ),男,工程師

TU758.16

A