船舶舵機傳動機構(gòu)的沖擊振動及優(yōu)化控制研究*

黃亞農(nóng) 謝 剛 李維嘉 于 俊

(武漢第二船舶設(shè)計研究所1) 武漢 430205) (華中科技大學船舶與海洋工程學院2) 武漢 430074)

船舶舵機傳動機構(gòu)的沖擊振動及優(yōu)化控制研究*

黃亞農(nóng)1)謝 剛2)李維嘉2)于 俊1)

(武漢第二船舶設(shè)計研究所1)武漢 430205) (華中科技大學船舶與海洋工程學院2)武漢 430074)

針對船舶舵機傳動機構(gòu)工作過程中產(chǎn)生間隙所導致的振動沖擊現(xiàn)象,構(gòu)建了船舶舵機傳動機構(gòu)的縮比試驗臺架,開展不同部位、不同間隙情況下的沖擊振動試驗研究.在復現(xiàn)傳動機構(gòu)間隙振動特性的基礎(chǔ)上,開展了傳動機構(gòu)啟動瞬間的不同控制策略研究.結(jié)果表明,通過優(yōu)化傳動機構(gòu)啟動瞬間的控制策略,可以顯著減小該傳動機構(gòu)間隙導致的振動沖擊強度.

舵機傳動機構(gòu);間隙;沖擊振動;控制策略

0 引 言

機械設(shè)備在運行的過程中不可避免的會產(chǎn)生磨損,而磨損使得機械設(shè)備在鉸接處會產(chǎn)生間隙.間隙的存在,使得設(shè)備在運行過程中鉸接處出現(xiàn)各零件失去接觸的現(xiàn)象[1],當零件再次接觸的時候,會產(chǎn)生較為嚴重的沖擊振動.沖擊振動是一種十分常見的力學現(xiàn)象.沖擊振動不僅會產(chǎn)生較大的機械噪聲,影響工作環(huán)境的舒適度,還會造成零件的沖擊疲勞,降低零件的使用壽命[2].船舶舵機傳動機構(gòu),就是一個常見的空間曲柄滑塊傳動機構(gòu).它經(jīng)過長時間的使用,會由于磨損而產(chǎn)生軸向和徑向間隙.運行過程中,某些鉸接處因為間隙的存在,會發(fā)生嚴重的沖擊振動.在傳動機構(gòu)啟動的瞬間,這種情況尤為明顯.

目前,國內(nèi)外對于含間隙機構(gòu)在運行時的動力學研究較多[3],如Cheriyan[4]對含間隙曲柄滑塊機構(gòu)進行了較多的實驗研究,并測量了機構(gòu)在工作過程中各零件的加速度響應來驗證其理論碰撞模型.然而對于如何減小含間隙機構(gòu)在運行時沖擊振動的研究,則相對較少,特別是與之有關(guān)的實驗研究.文中在不改變原有傳動機構(gòu)特性的前提下,通過構(gòu)建縮比實驗臺,用試驗的方法來研究傳動機構(gòu)在運行過程中所產(chǎn)生的沖擊振動.在此基礎(chǔ)上,從優(yōu)化傳動系統(tǒng)在啟動瞬間的控制策略著手,尋找減小傳動系統(tǒng)在運行過程中產(chǎn)生的沖擊振動的可行方法.

1 臺架原理

試驗對象是1個船上經(jīng)常見到的典型傳動系統(tǒng),放置于比較牢固的試驗臺架上,見圖1.

圖1 傳動系統(tǒng)及臺架結(jié)構(gòu)

這是1個典型的空間曲柄滑塊傳動機構(gòu).在這個機構(gòu)中,有3個旋轉(zhuǎn)副A,B和C.其中A旋轉(zhuǎn)副處可以調(diào)節(jié)軸向間隙,B旋轉(zhuǎn)副處可以調(diào)節(jié)徑向間隙,它們可以分別用來模擬軸向磨損和徑向磨損.傳動機構(gòu)由1臺液壓缸驅(qū)動,液壓缸的活塞桿與傳動拉桿相連.

2 不同軸向間隙下的沖擊振動

為研究傳動機構(gòu)在運行過程中產(chǎn)生的沖擊振動,借助試驗臺架,對傳動系統(tǒng)進行了沖擊振動試驗.在試驗的過程中,重點采集了傳動桿的振動加速度響應.加速度的測點位置見圖1中填充三角形,從右到左分別是1號~4號傳感器.加速度傳感器采用美國壓電公司型號為353B02的傳感器,其測量范圍是正負250g;靈敏度為20 mV/g;分辨率為0.003g.

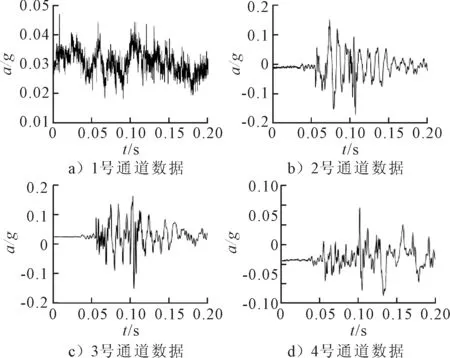

在運行過程中,用美國國家儀器公司的PXI數(shù)據(jù)采集系統(tǒng)對4個通道的加速度數(shù)據(jù)進行實時采集.圖2~4分別為設(shè)定旋轉(zhuǎn)副A處軸向間隙為0.1,0.5和1 mm工況下的加速度曲線.

圖2 0.1 mm間隙下各通道加速度曲線

圖3 0.5 mm間隙下各通道加速度曲線

圖4 1 mm間隙下各通道加速度曲線

從加速度曲線可以看出,傳動系統(tǒng)在運行過程中產(chǎn)生了明顯的沖擊振動,特別是在啟動的瞬間尤為明顯.

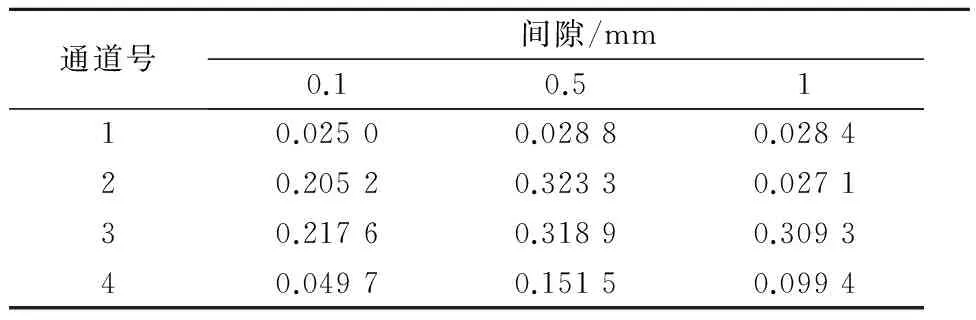

將3組測試數(shù)據(jù)導入到matlab中,分別計算其峰峰值和均方根值,計算結(jié)果見表1~2.

表1 各組數(shù)據(jù)的峰峰值 g

表2 各組數(shù)據(jù)的均方根值 g

從加速度曲線可以看出,1號通道的加速度數(shù)據(jù)波動很小,說明傳動拉桿運行比較平穩(wěn),液壓缸運行十分平穩(wěn).而2號通道的加速度數(shù)據(jù)出現(xiàn)了明顯的波動,說明在傳動拉桿與曲柄拉桿之間的轉(zhuǎn)動副中產(chǎn)生了比較明顯的沖擊振動.

根據(jù)計算得到的結(jié)果可以看出,在間隙為0.1 mm時,傳動系統(tǒng)啟動過程中產(chǎn)生的沖擊振動最小;而間隙為0.5 mm和1 mm時,沖擊振動明顯但其強度相差不大.因為沖擊振動強弱跟兩零件相撞的時的相對速度有關(guān),當兩零件的相對速度達到最大時,間隙再增大也不會導致沖擊振動強度的變化.

3 不同控制策略下的沖擊振動研究

沖擊振動的強弱與2零件在撞擊的瞬間的相對速度大小有關(guān),若要減小沖擊振動,就要盡可能減小零件在撞擊時的相對速度.改變傳動機構(gòu)啟動時的控制方式,使主運動件以較低速度與被驅(qū)動件接觸,待完成接觸后再帶動被驅(qū)動件一起進行正常運動,可以減輕傳動機構(gòu)啟動時的沖擊振動.為此,文中設(shè)計了幾種控制策略,并在不同策略下完成了各個通道的加速度數(shù)據(jù)采集,通過分析加速度的峰-峰值,比較各種控制策略的優(yōu)劣.以下試驗中,活塞桿的最大速度均設(shè)定為10 mm/s,軸向間隙和徑向間隙均為1 mm.

3.1 階躍控制策略

階躍策略是傳動機構(gòu)常使用的控制策略,控制過程中不對控制器的輸出做任何處理.當給出控制指令后,控制器的控制輸出電壓V直接達到飽和值Vmax,傳動系統(tǒng)在很短的時間內(nèi)就會達到最大速度,因此在傳動系統(tǒng)啟動的瞬間會產(chǎn)生相當大的沖擊振動.該控制策略下控制器的輸出見圖5,其在t1時刻接收到操作指令后,就以飽和值輸出控制指令.

圖5 階躍控制策略下控制器的輸出值

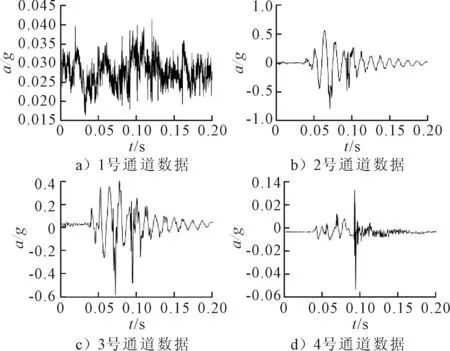

在該策略下采集到的加速度曲線見圖6.

圖6 階躍控制策略下各通道加速度數(shù)據(jù)

3.2 直線加減速控制策略

直線加減速是指在加減速過程中加速度為常數(shù)的加減速過程,這種加減速在加減速的起點和終點處加速度有突變,傳動系統(tǒng)會有柔性沖擊[5-9].在該控制策略下,傳動系統(tǒng)的速度由啟動時的0按恒定加速度增加,直至最大值.在t1時刻給出控制指令后,控制器的輸出見圖7中粗實線.

圖7 直線和余弦加減速控制策略下控制器輸出值

在直線加減速控制策略下分別測了T為0.2 s和0.4 s時候的加速度數(shù)據(jù),分別簡稱直線1和直線2.結(jié)果見圖8~9.

圖8 直線1下各通道加速度曲線

圖9 直線2下各通道加速度數(shù)據(jù)

3.3 余弦加減速控制策略

余弦加減速是指速度按余弦加減速進行控制,在這個控制策略下,速度的平滑性很好[10-13].在t1時文給出控制指令后,控制器的輸出見圖7中細實線.

在余弦控制策略下同樣采集了T分別為0.2 s和0.4 s時的加速度數(shù)據(jù),分別簡稱余弦1和余弦2.結(jié)果見圖10~11.

圖10 余弦1下各通道加速度數(shù)據(jù)

圖11 余弦2下各通道加速度數(shù)據(jù)

將采集到的數(shù)據(jù)導入到matlab中并計算得到其峰峰值和均方根值.結(jié)果見表3~4.

根據(jù)計算結(jié)果可知:階躍控制策略下傳動系統(tǒng)在運行過程中的沖擊振動最為劇烈,其它各策略下沖擊振動均有不同程度的減小.其中直線策略2減小得最多,其次是直線策略1,余弦策略1和余弦策略2下的沖擊振動也有一定程度的減小.

雖然余弦加減速策略下系統(tǒng)的運行速度平滑性好,但是在相同的加速時間下,加速的后半段其速度要比直線加減速的要大,因此如果在加速過程的后半段發(fā)生碰撞,則其沖擊振動會比直線加減速的要大.由于快速性是控制系統(tǒng)的一個要求,因此加速時間不可能設(shè)置得太大,盡管直線加減速在加速開始和結(jié)束時會有一定的柔性沖擊,但相對碰撞時的沖擊而言,可以忽略.綜合考慮,直線加減速控制策略加上合適的加速時間是這幾種控制策略下的最好控制策略.

表3 不同策略下各通道數(shù)據(jù)的峰峰值 g

表4 不同策略下各通道數(shù)據(jù)的均方根值 g

4 結(jié) 論

1) 文中研究了船舶舵機傳動機構(gòu)在運行過程中產(chǎn)生的沖擊振動與運動副中間隙的關(guān)系,通過實驗表明,沖擊振動的強弱在某個范圍內(nèi)隨間隙的增大而增大,當間隙增大到一定值時,沖擊振動的強弱不再發(fā)生明顯變化.

2) 為了減小含間隙該機構(gòu)運行時沖擊振動的強度,本文設(shè)計了4種不同的控制策略,研究不同控制策略對沖擊振動的影響,并得出了直線加減速控制策略兼具同時滿足控制的快速性和顯著減小含間隙機構(gòu)在啟動瞬間產(chǎn)生的沖擊振動的特點,是一個合適的控制策略.

[1]白爭鋒,趙陽,趙志剛.考慮運動副間隙的機構(gòu)動態(tài)特性研究[J].振動與沖擊,2011,11:17-20.

[2]何世清.船舶機械設(shè)備的噪聲分析與有效控制方案研究[J].科技與創(chuàng)新,2015,36:112-115.

[3]FUNABASHI H, OGAWA K, HORIE METAL. A dynamic analysis of the plane crank and rocker mechanisms with clearances[J]. Bulletin of the JSME,1980,177(23):446-452.

[4]CHERIYAN S K. Characterization of mechanical system with real joints and flexible links[D]. Kansas: Wichita State University,2006.

[5]陳友東,王田苗,魏洪興,等.數(shù)控系統(tǒng)的直線和S形加減速研究[J].中國機械工程,2006,15:1600-1604.

[6]張碧陶,高偉強,沈列,等.數(shù)控連續(xù)區(qū)域短軌跡代碼加減速處理算法研究[J].機電工程技術(shù),2009(1):64-66.

[7]惠寧,陳欣,高鵬,等.海洋平臺生活樓的噪聲分析[J].中國造船,2012(增刊2):55-58.

[8]蔣亞禮,楊德慶,林新志,等.船舶通液管道振動噪聲分析簡易方法[J].中國造船,2012(4):186-192.

[9]鞠朋朋,秦家鈞,劉培林.混輸管線段塞流分析[J].中國造船,2012(增刊1):61-66.

[10]朱盼.東海高凝原油降凝輸送技術(shù)研究[D].南充:西南石油大學,2014.

[11]蔣亞禮.船舶通液管線振動噪聲分析與復合阻尼材料優(yōu)化設(shè)計研究[D].上海:上海交通大學,2013.

[12]劉遠東,尹益輝,胡文軍,等.圓形阻尼層合板的拓撲優(yōu)化設(shè)計及其實驗驗證[J].振動與沖擊,2012,22:158-162.

[13]蔣亞禮,呂林華,楊德慶.提高船用阻尼材料應用效果的優(yōu)化設(shè)計方法[J].中國艦船研究,2012(4):278-283.

Research on the Impact Vibration and Optimal Control of a Mechanism for Steering Gear with Clearance

HUANG Yanong1)XIE Gang2)LI Weijia2)YU Jun1)

(WuhanSecondShipDesignandResearchInstitute,Wuhan430205,China)1)(SchoolofNavalArchitecture&OceanEngineering,HuazhongUniversityofScienceandTechnology,Wuhan430074,China)2)

The impact vibration is a very common phenomenon in the running process of a mechanism for steering gear with clearance. In order to study the relations between the size of clearance and the impact vibration, some experiments are conducted on an experimental device which is based on a mechanism system for steering gear. Besides, some different control strategies are designed to reduce the strength of impact vibration. The results show that under different control strategies, the strength of impact vibration varies greatly. Thus, it can reduce the strength of impact vibration of the mechanical equipment in the process of operation by optimizing the control strategy at the start of the mechanism.

mechanism for steering gear; clearance; impact vibration; control strategy

2016-12-08

*總裝備部預研項目資助

U664.22

10.3963/j.issn.2095-3844.2017.01.026

黃亞農(nóng)(1963—):男,碩士,研究員,主要研究領(lǐng)域為船舶液壓系統(tǒng)及特種裝置