波紋式脫硝催化劑及在燃煤電廠的應用

賀亞飛,李 立,蔣宗安,姜 群

(啟源(西安)大榮環保科技有限公司,西安 710018)

波紋式脫硝催化劑及在燃煤電廠的應用

賀亞飛,李 立,蔣宗安,姜 群

(啟源(西安)大榮環保科技有限公司,西安 710018)

介紹了波紋式脫硝催化劑及其在燃煤電廠的應用情況,分析了波紋式脫硝催化劑在高塵、高硫、低負荷運行燃煤電廠中的適用性。

波紋式結構;脫硝催化劑;燃煤電廠

1 前言

SCR(Selective Catalytic Reduction)即選擇性催化還原法脫硝技術,是目前燃煤電廠應用最為廣泛的脫硝技術。催化劑是SCR脫硝技術的核心,工業上應用的SCR催化劑主要是釩系催化劑,通常以銳鈦礦相TiO2為載體,以V2O5為主要活性成分,以WO3和MoO3為輔助活性成分[1]。催化劑通常采用規整塊狀結構供應,按照結構分為蜂窩式、板式、波紋式。其中波紋式脫硝催化劑在制造工藝及結構上結合了兩種催化劑的長處,彌補了蜂窩式、板式催化劑的短處,具有脫硝效率高、質量輕、耐磨、抗腐蝕、抗熱沖擊高的特點。本文結合波紋式脫硝催化劑在國內某電廠高硫煙氣條件的應用狀況,分析了波紋式脫硝催化劑在高塵、高硫、低負荷運行的燃煤電廠中的適用性。

2 SCR及波紋板式脫硝催化劑

2.1 SCR原理

SCR 技術原理為:在催化劑作用下,向溫度為280℃~

420℃的煙氣中噴入氨,將NOx還原成N2和H2O。其主要反應如下:

4NH3+ 4NO + O2→ 4N2+ 6H2O

4NH3+ 2NO2+ O2→ 3N2+ 6H2O

在實際應用中,還原劑NH3還會發生副反應,導致催化劑活性降低以及產生N2O等新污染物。主要副反應如下:

4NH3+ 5O2→ 4NO + 6H2O

2NH3+ 2O2→ N2O + 3H2O

4NH3+ 3O2→ N2+ 6H2O

發生NH3分解和氧化的反應都在350℃以上才可以進行,450℃以上反應強度較激烈,在一般的SCR工藝中,反應溫度都在450℃以下,此時NH3氧化為N2是主要的副反應[2]。

2.2 SCR系統

工程用SCR系統通常包括催化反應器、氨儲存及氨噴射系統,核心部分為SCR催化劑。依據SCR脫硝反應器相對于電除塵的安裝位置以及催化劑的活性溫度窗口,可將SCR系統分為高含塵和低含塵兩類。采用高含塵工藝時,SCR反應器布置在省煤器和空氣預熱器之間。其優點是煙氣溫度高,滿足了催化反應溫度的要求;缺點是煙氣中的飛灰含量高,對催化劑的防磨損和防堵塞的性能要求較高。對于低含塵工藝,SCR布置在除塵器、煙氣脫硫系統(FGD)之后煙囪之前。此時雖然煙氣中的飛灰含量大幅減少,但為了滿足催化反應溫度的要求,需要安裝蒸氣加熱器和煙氣換熱器,系統較復雜,初始投資較大[3]。一般選擇高含塵工藝。

2.3 波紋式脫硝催化劑

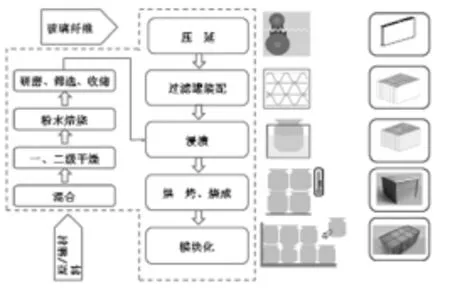

波紋式脫硝催化劑是以高強度玻璃纖維材料成型波紋形狀為基材,再浸漬專用的釩系催化劑粉末后燒結,最后經過邊緣浸漬強化液(目的是提高催化劑在高塵煙氣中的侵蝕性能)而制成的,如圖1所示。

圖1 波紋式脫硝催化劑制備工藝流程圖

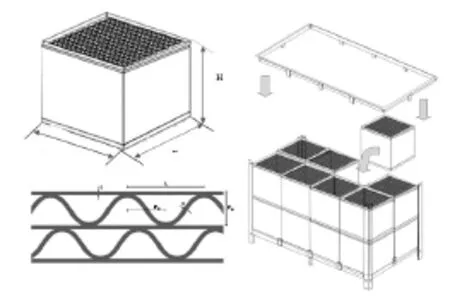

催化劑被制成箱體狀(也稱單元),一般橫剖面466mm(W)×466mm(L),高度(H)為500mm或550mm。箱體可以獨立放置在反應器內(用于小的裝置),也可以由多達16個箱體疊放組成一個大的模塊一起進行安裝。簡化了催化劑的處理和安裝,與其他形式的催化劑互換性強,給工程帶來極大的便利。圖2為波紋式脫硝催化劑模塊、箱體和波紋示意圖。

圖2 波紋式脫硝催化劑幾何尺寸示意圖

催化劑粉末與黏結劑混合浸漬在成波紋狀的高強度玻璃纖維上。如圖2所示Pp為平板節距,Pc為波紋節距,t為壁厚,L1為波長。玻璃纖維節距、壁厚和波長可根據煙氣飛灰的特性靈活選擇。另外這種特殊的結構,決定了催化劑具有較高的幾何比表面積(例如:適用于燃煤煙氣DRC15,Pp:9mm,Pc:16mm,t:0.9,幾何表面積高達520m2/m3)。

波紋式脫硝催化劑的主要特點:

(1)密度小

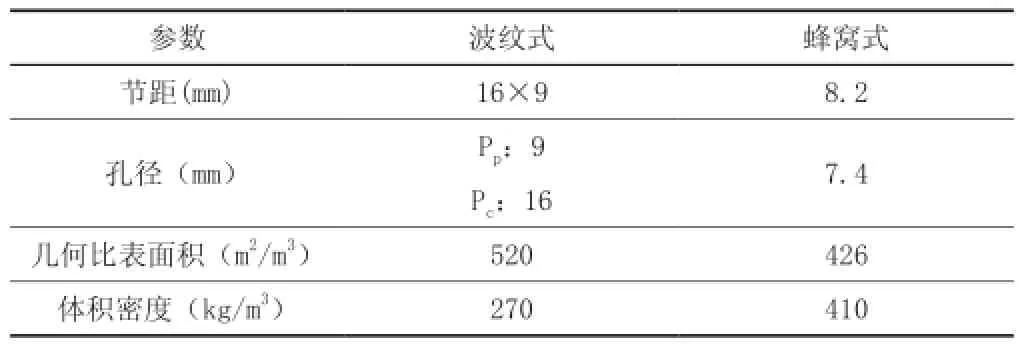

一般情況下,波紋式脫硝催化劑的體積密度不超過320kg/m3,與蜂窩式脫硝催化劑相比,體積密度要小40%~50%。表1中的DRC15與18×18孔蜂窩式脫硝催化劑體積密度相比要輕約40%。由于重量較輕,運輸和吊裝也更便利,并且對SCR反應器鋼結構和地基的荷載要求也更小。

表1 DRC15與18×18孔蜂窩式脫硝催化劑對比

(2)SO2/SO3轉換率低

脫硝催化劑的活性組分主要是V2O5,其不僅對脫硝反應有活性,同時對SO2氧化也有很高的活性。在V2O5作用下,煙氣中的SO2被部分氧化為SO3,生產的SO3與煙氣中逃逸的NH3作用產生NH4HSO4。NH4HSO4具有黏性和腐蝕性,易對催化劑和空氣預熱器等下游設備造成堵塞和腐蝕,因此,SO2/SO3轉換率也是衡量催化劑性能的一個重要指標。影響SO2/SO3轉化率的因素主要有V2O5的量和催化劑的壁厚。V2O5的量由所需的脫硝效率和需要控制的SO2氧化率共同決定。一般催化劑,為了保證不大于1%的SO2氧化率,V2O5質量分數控制在0.8%~1.2%,這樣既可以保證催化劑的DeNOx活性,又可以將SO2的氧化率控制在合理范圍之內[4]。另外,由反應動力學可知,NOx脫除反應是一個快反應,受外擴散控制,脫硝活性主要取決于催化劑的外表面;SO2氧化反應是慢反應,屬化學動力學控制,主要發生在催化劑壁內,催化劑的壁越厚,越有利于SO2氧化反應的發生[5]。波紋式脫硝催化劑采用波紋狀的、多孔的加強纖維態結構,在保證足夠的活性成分負載的情況下,能把SO2/SO3的氧化降低到最小。

(3)脫硝效率高

因波紋式脫硝催化劑的主體結構采用玻璃纖維,在保證SO2/SO3轉換率的情況下,經過特殊生產加工,毛細孔的分布得到良好控制,使得催化劑的密度低和孔積率高,比表面積大。適用燃煤電廠的DRC15產品與國內某催化劑廠生產的節距相近的18×18孔蜂窩式產品對比,幾何比表面積具有明顯的優勢(見表1)。另外可以加大催化劑粉末的活性成分V2O5的含量。這樣,在一定的SO2/SO3轉換率下,DeNOx活性可以得到較大的提高。針對國內某電廠高硫高塵煙氣環境下設計的脫硝催化劑,在實驗室的空速為4289h-1,單層的脫硝效率達到71%。

(4)耐磨性強

波紋式脫硝催化劑使用強化纖維的載體,邊緣使用專用浸漬液強化,使其具有很強的抗熱沖擊性和抗灰塵顆粒磨碎性,在實驗室和工程實際應用中表現不俗。

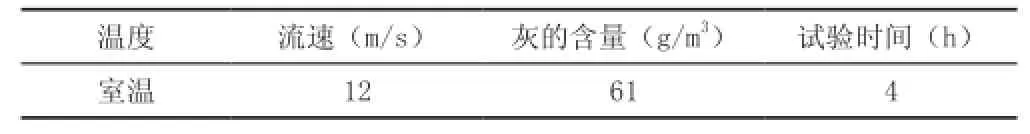

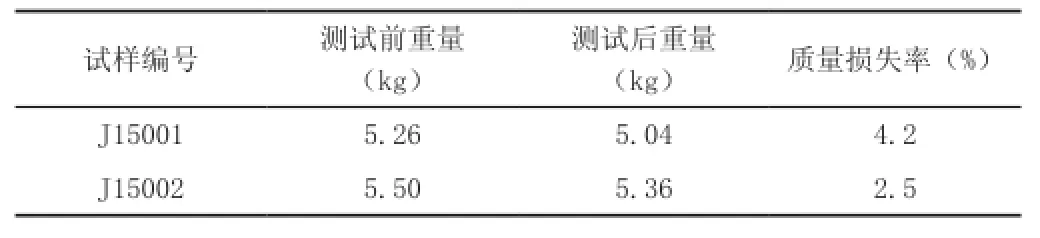

在實驗室,采用燃煤煙氣使用的DRC15催化劑標準試樣(規格為150mm×150mm×550mm)進行磨損強度實驗,具體實驗條件見表2,測試數據見表3。

表2 實驗條件

表3 實驗結果

3 波紋式脫硝催化劑在燃煤電廠的應用案例

以某電廠2×350MW超臨界機組SCR脫硝催化劑更換項目為例,該項目的脫硝系統以液氨為還原劑,SCR反應器布置在省煤器和空氣預熱器之間,為單爐雙反應器。煙氣總量為129.8萬Nm3/h(干基,標態,6%O2),入口灰塵濃度為32.73g/Nm3,入口氮氧化物濃度為670mg/Nm3(濕基,6%O2),SO2濃度為7100mg/Nm3(濕基,6%O2)。該項目原設計為2+1層,上兩層布置催化劑,最下一層為預留層。本次波紋式脫硝催化劑更換A、B反應器上兩層板式催化劑。該項目要求在50%的負荷下,催化劑連續運行溫度為295℃,兩層催化劑性能保證值為:脫硝效率大于87%;氨逃逸小于3ppm;SO2/SO3的轉換率小于1%;系統阻力不大于600Pa;催化劑的化學壽命大于24,000小時,機械壽命大于10年。

根據該項目的高硫和低溫(295℃)運行時間長的特點,公司設計了DRC15產品結構,節距為16mm×9mm,并采用波紋式脫硝催化劑特制邊緣硬化劑進行硬化,防止煙塵的侵蝕。

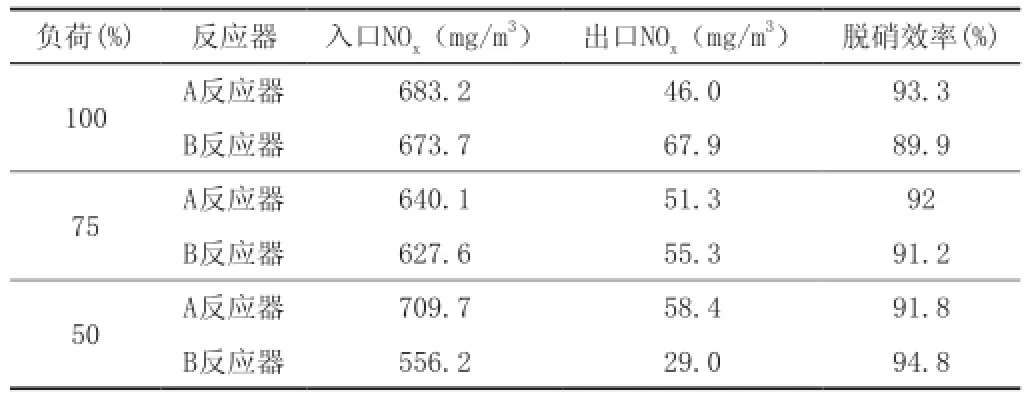

通過168h測試,實際煙氣空速Av=3024h-1。在100%負荷下,SCR脫硝裝置A、B側入口煙氣中SO3平均濃度為81.2mg/m3(干基,標態,6%O2),出口煙氣中SO3的平均濃度為120.5mg/m3(干基,標態,6%O2),SO2/SO3轉化率平均值為0.71%。表4為該項目168h運行脫硝效率的測試結果。

表4 168運行脫硝效率測試結果

168運行結果顯示,SO2/SO3轉換率的平均值為0.71%,兩層的脫硝效率大于90%,各項指標達到了要求,運行狀態良好。

經過一年多的運行,出口氮氧化物保持在70mg/Nm3以下,催化劑未出現嚴重磨損,系統運行狀態穩定。

4 結語

結合某公司生產的波紋式脫硝催化劑,介紹了波紋式脫硝催化劑的生產工藝、基本結構和主要特點,并結合在國內某高塵、高硫、低負荷運行燃煤電廠的應用,給出波紋式脫硝催化劑的如下信息,供從事SCR脫硝工程相關人員參考:1)由于波紋式脫硝催化劑的本身的結構使其密度比蜂窩式輕40%~50%,給運輸和吊裝帶來了更大的便利,并且對SCR反應器鋼結構和地基的荷載要求更小。2)波紋式脫硝催化劑在煙塵濃度為32.73g/Nm3的高硫低負荷燃煤電廠煙氣條件下,安裝兩層催化劑時,在保證90%的脫硝效率情況下,SO2/SO3的平均轉換率為0.71%,具有很強的適應能力。

[1] Miros lav Radojevic.R edu ct ion of n itrogen ox ides in flue gas[J].Environm ental Pollu tion,1998,102(S1):685-689.

[2] 楊飏.氮氧化物減排技術與煙氣脫硝工程[M].北京:冶金工業出版社,2007.

[3] 陳杭君,趙華,丁經緯.火電廠煙氣脫硝技術介紹[J].熱力發電,2005(2):15-18.

[4] 李鋒,於承志,張朋,等.低SO2氧化率脫硝催化劑的開發[J].電力科技與環保,2010,26(4):18-21.

[5] 李小海,王虎,於承志.平板式脫硝催化劑的基本性能[J].化工進展(增刊),2012(31):147-151.

Application of Corrugated Type Denitration Catalysts in Coal-fred Power Plant

HE Ya-fei, LI Li, JIANG Zong-an, JIANG Qun

X701

A

1006-5377(2017)02-0058-03