摩擦塞補(bǔ)焊技術(shù)研究現(xiàn)狀及展望

王國慶,張麗娜,朱瑞燦,王 賀,趙衍華

(1.中國運(yùn)載火箭技術(shù)研究院,北京100076;2.首都航天機(jī)械公司,北京100076)

摩擦塞補(bǔ)焊技術(shù)研究現(xiàn)狀及展望

王國慶1,張麗娜2,朱瑞燦2,王 賀2,趙衍華2

(1.中國運(yùn)載火箭技術(shù)研究院,北京100076;2.首都航天機(jī)械公司,北京100076)

攪拌摩擦焊接技術(shù)在航空航天等領(lǐng)域得到了廣泛的應(yīng)用,但焊接后一般會(huì)留有“匙孔”,影響產(chǎn)品整體結(jié)構(gòu)性能,需要相應(yīng)補(bǔ)焊手段解決。傳統(tǒng)的熔焊修補(bǔ)會(huì)降低接頭力學(xué)性能。介紹了三種等強(qiáng)固相摩擦塞補(bǔ)焊技術(shù),闡述焊接原理,分析技術(shù)特點(diǎn),介紹目前國內(nèi)外研究和應(yīng)用進(jìn)展,指出摩擦塞補(bǔ)焊技術(shù)是攪拌摩擦焊接技術(shù)體系的重要組成部分,具有廣闊的應(yīng)用前景。

摩擦塞補(bǔ)焊;頂鍛式;拉拔式;慣性

0 前言

攪拌摩擦焊接具有缺陷少、變形小、性能高等優(yōu)點(diǎn),是鋁合金理想的焊接工藝,在航空、航天、機(jī)車、造船等行業(yè)得到了廣泛應(yīng)用。傳統(tǒng)攪拌摩擦焊接結(jié)束時(shí)會(huì)在焊縫尾端留有“匙孔”,雙軸肩攪拌摩擦焊等新型焊接技術(shù)為了使下軸肩順利取出,也會(huì)在封閉結(jié)構(gòu)焊接結(jié)束時(shí)留下比攪拌針直徑略大的“匙孔”。此外,在攪拌摩擦焊接過程中,會(huì)因焊接參數(shù)不當(dāng)或裝配精度不高而產(chǎn)生“點(diǎn)狀”缺陷。上述缺陷若采用熔焊補(bǔ)焊,一方面將降低接頭力學(xué)性能,另一方面也會(huì)引發(fā)焊接變形等問題。目前國內(nèi)外針對這類“點(diǎn)狀”缺陷主要采用摩擦塞補(bǔ)焊技術(shù)解決。摩擦塞補(bǔ)焊與攪拌摩擦焊同屬于固相壓力焊接技術(shù),無熔焊產(chǎn)生的裂紋、氣孔等缺陷,具有熱影響區(qū)窄、綜合性能好(與攪拌摩擦焊基本等強(qiáng))、焊接變形小、焊接時(shí)間短以及生產(chǎn)效率高等優(yōu)點(diǎn),是攪拌摩擦焊接缺陷理想的補(bǔ)焊工藝。

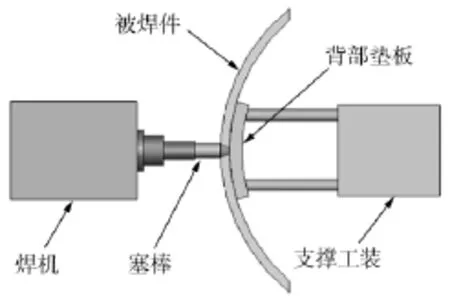

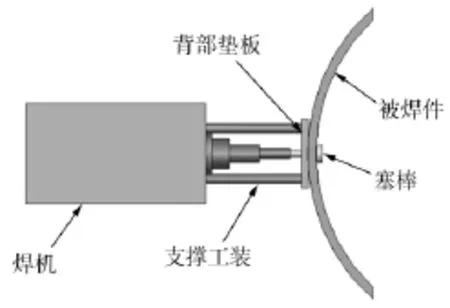

摩擦塞補(bǔ)焊依據(jù)焊接壓力加載方式的不同,分為頂鍛式和拉拔(鍛)式兩種,如圖1和圖2所示。其中頂鍛式摩擦塞補(bǔ)焊的焊機(jī)和背部墊板位于被焊件的兩側(cè),而拉拔式位于被焊件的一側(cè)。對于結(jié)構(gòu)簡單、背部有廣闊空間可以設(shè)置大型支撐工裝的零件來說,兩種加載方式差別不大,但對于結(jié)構(gòu)復(fù)雜、體積龐大、被焊件背部無法設(shè)置大型支撐工裝的產(chǎn)品,一般需要采用拉拔式摩擦塞補(bǔ)焊。頂鍛式和拉拔式摩擦塞補(bǔ)焊一般均采用連續(xù)摩擦焊機(jī),為了解決拉拔式摩擦塞補(bǔ)焊工藝穩(wěn)定性差的問題,研究人員基于慣性摩擦焊接思路,開發(fā)了拉拔式慣性摩擦塞補(bǔ)焊技術(shù)。

圖1 頂鍛式摩擦塞補(bǔ)焊示意

圖2 拉拔式摩擦塞補(bǔ)焊示意

1 頂鍛式摩擦塞補(bǔ)焊

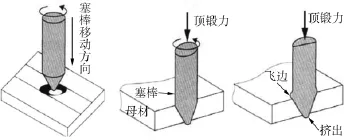

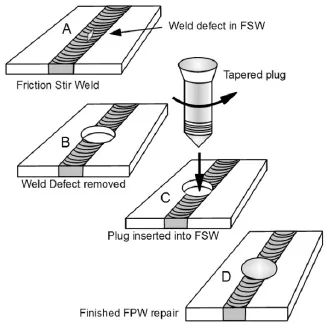

頂鍛式摩擦塞補(bǔ)焊工作原理如圖3所示。首先在缺陷處加工塞孔,將缺陷去除,采用與塞孔相匹配的塞棒,使塞棒與塞孔作相對高速旋轉(zhuǎn)運(yùn)動(dòng),并沿塞孔軸線進(jìn)給,兩者之間的界面在熱和力作用下達(dá)到塑性狀態(tài)時(shí)緊急制動(dòng),保持一定的壓力直至冷卻,實(shí)現(xiàn)塞孔與塞棒連接。頂鍛式摩擦塞補(bǔ)焊主要參數(shù)包括焊接壓力(摩擦壓力以及頂鍛壓力)、塞棒轉(zhuǎn)速、塞棒進(jìn)給速度、塞棒縮短量(或者焊接時(shí)間)、塞棒與塞孔的結(jié)構(gòu)材料性能(如塞棒屈服強(qiáng)度、塞棒結(jié)構(gòu)尺寸、塞棒與塞孔的配合角度等)等。

頂鍛式摩擦塞補(bǔ)焊是目前研究及應(yīng)用最為成熟的塞補(bǔ)焊技術(shù),塞棒在焊接過程中承受壓應(yīng)力,焊接壓力過大將使塞棒進(jìn)一步墩粗,進(jìn)而使塞棒和塞孔更加緊密結(jié)合,形成致密塞補(bǔ)焊焊縫。因此,頂鍛式摩擦塞補(bǔ)焊焊接參數(shù)范圍廣,焊接過程穩(wěn)定可靠。

圖3 頂鍛式摩擦塞補(bǔ)焊接過程

頂鍛式摩擦塞補(bǔ)焊有以下特點(diǎn):(1)塞棒主體結(jié)構(gòu)在產(chǎn)品正面,塞棒焊接過程中承受壓應(yīng)力;(2)焊接工藝窗口廣,焊接穩(wěn)定性好,成功率高;(3)需要在產(chǎn)品背部設(shè)置剛性支撐墊板,承受巨大的焊接壓力,不宜在封閉結(jié)構(gòu)產(chǎn)品中應(yīng)用。

20世紀(jì)末,英國焊接研究所發(fā)明了頂鍛式摩擦塞補(bǔ)焊技術(shù),最初目的是用于海洋結(jié)構(gòu)通孔的修補(bǔ),后來發(fā)現(xiàn)該技術(shù)可以很好地解決熔焊和攪拌摩擦焊接“匙孔”等缺陷的修補(bǔ),尤其是傳統(tǒng)熔焊難以修補(bǔ)的2195等高強(qiáng)鋁合金。美國1995年引入該技術(shù),用于替代航天外貯箱的手工TIG補(bǔ)焊[1]。洛馬公司和馬歇爾飛行中心的技術(shù)人員針對頂鍛式摩擦塞補(bǔ)焊具體參數(shù)進(jìn)行了工藝優(yōu)化,并于2000年正式將頂鍛式摩擦塞補(bǔ)焊應(yīng)用于2219和2195航天外貯箱的焊縫修復(fù)(見圖4),獲得了高強(qiáng)度、高斷裂韌性和低缺陷率的修補(bǔ)焊縫,成功解決了上述材料熔焊難以補(bǔ)焊的問題,極大提高了航天貯箱的生產(chǎn)能力[2]。

圖4 航天飛機(jī)外貯箱頂鍛式摩擦塞補(bǔ)焊[2]

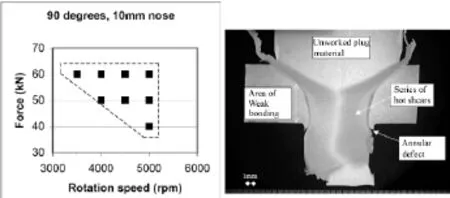

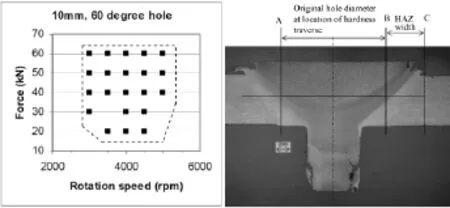

2001年后,英國焊接研究所繼續(xù)完善了頂鍛式摩擦塞補(bǔ)焊技術(shù)。K Beamish等人[3-4]研究了10 mm和4.7 mm厚度AA6082-T6鋁合金頂鍛式摩擦塞補(bǔ)焊工藝,分析旋轉(zhuǎn)速度、焊接壓力、位移量和塞棒配合角度等主要參數(shù)對接頭性能的影響規(guī)律,獲得了合理的工藝窗口,工藝窗口及金相照片如圖5和圖6所示。10 mm厚鋁合金采用40 kN焊接壓力,焊接速度約1.7 m/s時(shí)可獲得良好的接頭,板材中間厚度接頭熱影響區(qū)寬度約為5.8 mm,且焊接過程穩(wěn)定性很好。焊接能量輸入也是一個(gè)重要指標(biāo),10mm厚鋁合金最小能量為33J/mm2,而4.7mm厚鋁合金所需最小能量為62J/mm2。TWI的FW30旋轉(zhuǎn)摩擦焊機(jī)如圖7所示。

圖5 10 mm厚AA6082-T6摩擦塞補(bǔ)焊工藝窗口及金相照片[3]

圖6 4.7 mm厚AA6082-T6摩擦塞補(bǔ)焊工藝窗口及金相照片[4]

圖7 TWI的FW30旋轉(zhuǎn)摩擦焊機(jī)[4]

美國的E.Dalder[5]等人采用頂鍛式摩擦塞補(bǔ)焊技術(shù)對內(nèi)徑1 020 mm、厚度38 mm的2219鋁合金壓力容器環(huán)縫“匙孔”進(jìn)行了補(bǔ)焊,補(bǔ)焊接頭金相如圖8所示。焊接后對產(chǎn)品進(jìn)行超聲波和超聲相控陣無損檢測,發(fā)現(xiàn)近表面有很微小的缺陷,可以通過機(jī)械加工手段去除。

圖8 38 mm厚度2219T6鋁合金頂鍛式摩擦塞補(bǔ)焊接頭及超聲相控陣無損檢測[5]

美國Mercer大學(xué)MichaelLange等人[6]采用1/8英寸厚度2024鋁合金進(jìn)行頂鍛式摩擦塞補(bǔ)焊,獲得了無裂紋和孔洞缺陷的良好接頭,接頭強(qiáng)度與母材相當(dāng),焊接時(shí)焊縫附近母材溫度沒有明顯提高。頂鍛式摩擦塞補(bǔ)焊機(jī)機(jī)頭及試件和接頭的金相照片如圖9和圖10所示。

圖9 頂鍛式摩擦塞補(bǔ)焊機(jī)機(jī)頭[6]

國內(nèi)航天一院孫轉(zhuǎn)平等人[7-8]采用頂鍛式摩擦塞補(bǔ)焊方法對10 mm厚度2219鋁合金攪拌摩擦焊縫進(jìn)行了摩擦塞補(bǔ)焊。研究表明,塞棒角度大于塞孔角度的配合方式能有效避免缺陷的產(chǎn)生,接頭最大抗拉強(qiáng)度可以達(dá)到329 MPa(母材強(qiáng)度72.3%),延伸率達(dá)到7%。貯箱試驗(yàn)件的塞補(bǔ)焊如圖11所示。

圖10 2024鋁合金頂鍛式摩擦塞補(bǔ)焊試件和接頭金相照片[6]

圖11 鋁合金試板及貯箱試驗(yàn)件頂鍛式摩擦塞補(bǔ)焊

北京航空制造工程研究所[9]分析了8 mm厚度LY12鋁合金頂鍛式摩擦塞補(bǔ)焊接頭金相組織和顯微硬度。結(jié)果表明,LY12鋁合金摩擦塞補(bǔ)焊接頭可分為五個(gè)區(qū)域,即母材、母材與塑化區(qū)Ⅰ過渡區(qū)、塑化區(qū)Ⅰ、塑化區(qū)Ⅰ和塑化區(qū)Ⅱ之間的過渡區(qū)、塑化區(qū)Ⅱ。其中塑化區(qū)Ⅰ和塑化區(qū)Ⅱ的材料發(fā)生了強(qiáng)烈的變形和流動(dòng),但流動(dòng)方式和變形方式不同;硬度分布則是從母材區(qū)開始,硬度值逐漸下降,在塑化區(qū)Ⅰ達(dá)到最低值,隨后硬度值逐漸增大,在塑化區(qū)Ⅱ趨于穩(wěn)定且與母材硬度值相當(dāng)。

2 拉拔式摩擦塞補(bǔ)焊

拉拔式摩擦塞補(bǔ)焊工作原理如圖12所示[10],塞棒在焊接過程中承受拉應(yīng)力。拉拔式摩擦塞補(bǔ)焊焊接參數(shù)與頂鍛式基本相同,但焊接過程穩(wěn)定性較差,主要表現(xiàn)為:當(dāng)焊接壓力過小或塞棒轉(zhuǎn)速不高時(shí),焊接產(chǎn)熱不足,易形成未焊透缺陷;當(dāng)焊接壓力過大或塞棒轉(zhuǎn)速過高時(shí),焊接產(chǎn)熱增大,塞棒在熱和拉力作用下,易造成“縮頸”現(xiàn)象,也會(huì)形成未焊透缺陷;塞棒轉(zhuǎn)速/進(jìn)給速度/焊接壓力等參量在焊接過程中隨塞棒與塞孔接觸點(diǎn)位的不同會(huì)隨時(shí)發(fā)生變化,加上焊接時(shí)間短(一般小于2 s),焊接質(zhì)量和焊接穩(wěn)定性控制是其技術(shù)難點(diǎn)。

圖12 拉拔式摩擦塞補(bǔ)焊示意[10]

拉拔式摩擦塞補(bǔ)焊的技術(shù)特點(diǎn)包括:(1)塞補(bǔ)焊主機(jī)等主體結(jié)構(gòu)一般置于被焊件一側(cè)(外部),無需大型復(fù)雜剛性背部支撐,工裝設(shè)計(jì)相對簡單,適于封閉結(jié)構(gòu)、復(fù)雜結(jié)構(gòu)等產(chǎn)品的缺陷補(bǔ)焊,更利于工程化應(yīng)用;(2)焊接工藝窗口較窄,焊接質(zhì)量和焊接穩(wěn)定性不如頂鍛式摩擦塞補(bǔ)焊。

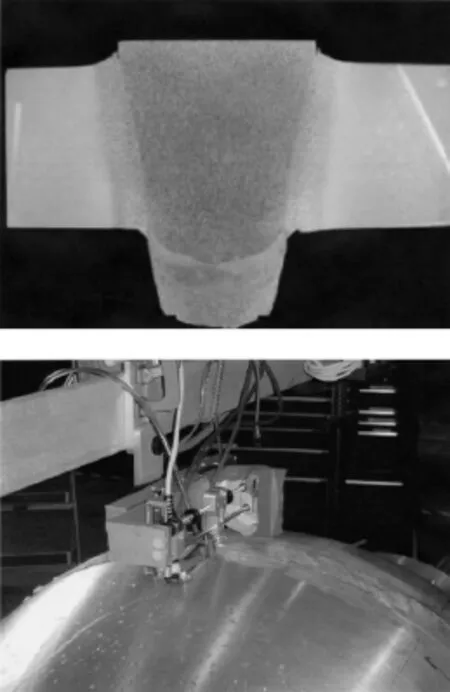

拉拔式摩擦塞補(bǔ)焊主要是美國NASA開展了相關(guān)研究應(yīng)用工作,并聯(lián)合阿拉巴馬大學(xué)等科研機(jī)構(gòu)進(jìn)行了接頭組織及性能分析。洛馬公司研究人員指出,拉拔式摩擦塞補(bǔ)焊接頭典型缺陷主要包括焊接過程塞棒突然抱死、焊縫上部和下部未焊透、塞棒全部或者中心拉脫、界面弱結(jié)合等缺陷,如圖13所示。他們分析了不同塞棒結(jié)構(gòu)設(shè)計(jì)尺寸對接頭缺陷的影響,結(jié)果表明,塞棒頂部的“熱沉”結(jié)構(gòu)非常重要,其形狀尺寸與塞孔結(jié)構(gòu)尺寸的配合共同影響焊接缺陷的形成[11]。

圖13 拉拔式摩擦塞補(bǔ)焊接頭典型缺陷(塞棒抱死、塞棒拉脫、未焊透)[11]

美國的Rachel Craft[12]在馬歇爾飛行中心采用三種不同結(jié)構(gòu)的塞棒進(jìn)行了2195鋁合金攪拌摩擦焊縫缺陷的拉拔式摩擦塞補(bǔ)焊,如圖14所示。這三種結(jié)構(gòu)分別為:帶臺(tái)階的塞棒、帶左旋線螺紋的塞棒以及帶右旋線螺紋的塞棒,分析塞補(bǔ)焊接頭的材料流動(dòng)、微觀組織和分界線的特征,并進(jìn)行無損檢測及力學(xué)性能測試。結(jié)果顯示帶左旋線螺紋的塞棒和帶臺(tái)階的塞棒焊接后塞補(bǔ)焊接頭性能更好。

圖14 加工的塞棒及接頭剖面照片[12]

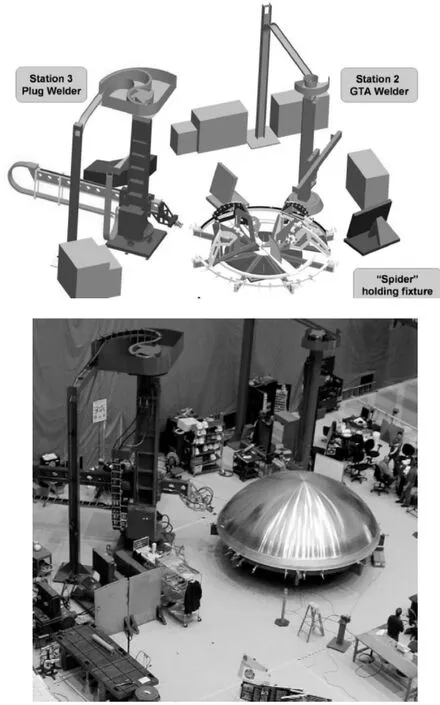

NASA將拉拔式摩擦塞補(bǔ)焊用于Ares項(xiàng)目中雙軸肩攪拌摩擦焊接“匙孔”的修補(bǔ),拉拔式摩擦塞補(bǔ)焊設(shè)備工位示意和實(shí)物如圖15所示[13-14]。

圖15 拉拔式摩擦塞補(bǔ)焊示意圖及設(shè)備實(shí)物[13-14]

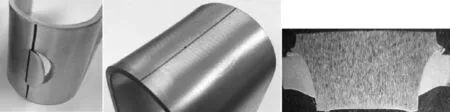

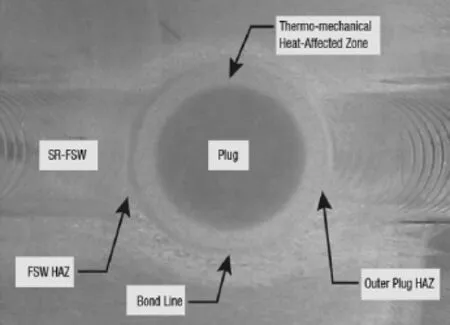

目前,馬歇爾飛行中心已經(jīng)開展了2195、2219和2014鋁合金材料摩擦塞補(bǔ)焊技術(shù)研究[15](見圖16),確定了該技術(shù)的邊界條件,重點(diǎn)分析塞棒結(jié)構(gòu)尺寸與材料厚度和不同鋁合金的匹配關(guān)系等。結(jié)果證明,拉拔式摩擦塞補(bǔ)焊可以用于攪拌摩擦焊“匙孔”的修復(fù),接頭強(qiáng)度和試樣的寬度有關(guān)系,目前可焊鋁合金材料焊接厚度局限于0.5英寸(12.7 mm)以內(nèi)。2010年NASA首次實(shí)現(xiàn)了全尺寸箱底環(huán)縫雙軸肩攪拌摩擦接后“匙孔”的摩擦塞補(bǔ)焊[16],如圖17所示,焊接后需要將塞補(bǔ)焊接頭通過機(jī)械方法平整后進(jìn)行無損檢測,以判斷是否適于使用。美國NASA研究表明,摩擦塞補(bǔ)焊工藝參數(shù)存在一個(gè)優(yōu)化的匹配范圍,只要采用匹配范圍內(nèi)的參數(shù)組合,就能獲得無缺陷的高質(zhì)量修補(bǔ)焊縫。與以往用在航天外貯箱上的熔化補(bǔ)焊工藝相比,焊縫強(qiáng)度提高20%,極大縮短了貯箱生產(chǎn)周期、降低了貯箱制造成本,并有效降低貯箱的焊接變形。

圖16 拉拔式摩擦塞補(bǔ)焊試樣及焊縫正面照片[15]

圖17 箱底環(huán)縫“匙孔”的摩擦塞補(bǔ)焊[16]

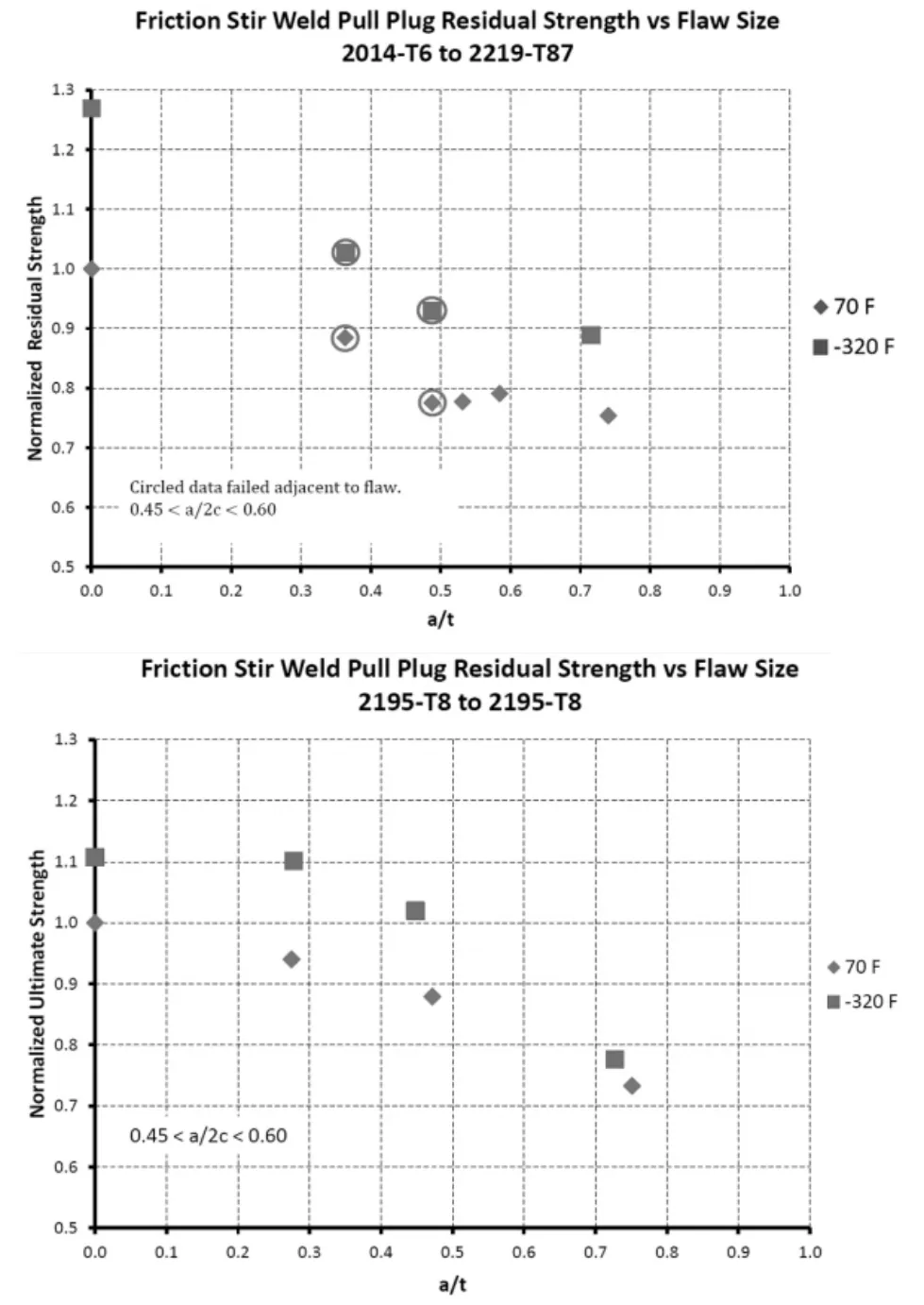

NASA的Preston McGill等人[17-18]研究了拉拔式摩擦塞補(bǔ)焊接頭的損傷容限,建立了摩擦塞補(bǔ)焊接頭的斷裂數(shù)據(jù)庫。總體來說,塞補(bǔ)焊接頭低溫強(qiáng)度要高于室溫強(qiáng)度,接頭表面裂紋可以通過液體滲透的方法進(jìn)行無損檢測,而具有一定體積的裂紋可以通過超聲相控陣技術(shù)進(jìn)行無損探傷。拉拔式摩擦塞補(bǔ)焊接頭損傷容限和接頭滲透檢測如圖18和圖19所示。

圖18 拉拔式摩擦塞補(bǔ)焊接頭損傷容限[17-18]

圖19 接頭滲透檢測[17-18]

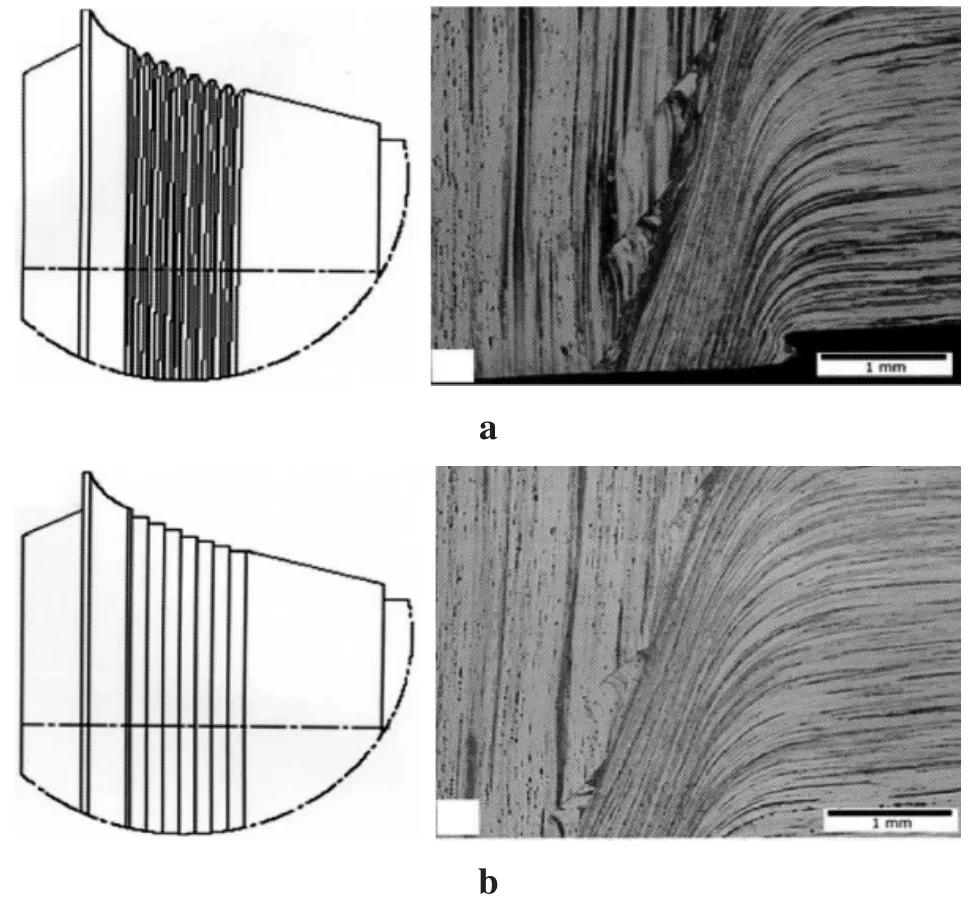

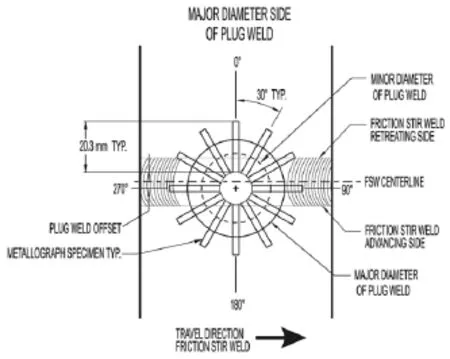

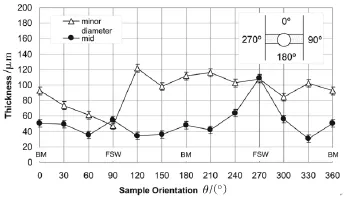

目前,除了拉拔式摩擦塞補(bǔ)焊基礎(chǔ)工藝研究外,美國阿拉巴馬大學(xué)與NASA合作開展了接頭斷裂性能及微觀組織形成機(jī)理的研究。KARLA RENEE HORTON[19]研究2219-T87鋁合金摩擦塞補(bǔ)焊接頭的組織與性能,重點(diǎn)分析接頭的顯微硬度、接頭強(qiáng)度以及接頭低溫及室溫條件下的接頭應(yīng)變區(qū)域特征。在此基礎(chǔ)上,D.F.Metz等人[20]研究了2195-T8鋁合金雙軸肩攪拌摩擦焊縫拉拔式摩擦塞補(bǔ)焊接頭的微觀組織和力學(xué)性能,取樣位置如圖20所示。研究表明,回復(fù)再結(jié)晶材料厚度約為30~122 μm(見圖21),塞棒分界線附近區(qū)域硬材料硬度約為110~130 HK100g,比母材硬度低35%左右。

圖20 塞補(bǔ)焊金相取樣位置[20]

圖21 回復(fù)再結(jié)晶區(qū)域平均厚度[20]

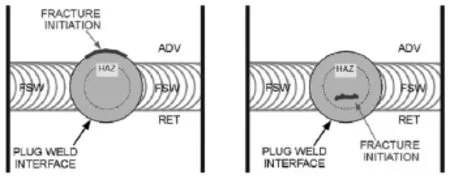

DAVID FRANCIS METZ[10]研究了2195-T8鋁合金拉拔式摩擦塞補(bǔ)焊接頭的斷裂特性,通過疲勞試驗(yàn)確定了裂紋的啟裂位置與開裂路徑,結(jié)果表明,焊接參數(shù)直接影響接頭的疲勞性能。預(yù)制裂紋位置示意如圖22所示,接頭裂紋照片及形貌如圖23、圖24所示。

圖22 預(yù)制裂紋位置示意[10]

圖23 接頭裂紋照片[10]

圖24 接頭斷裂形貌[10]

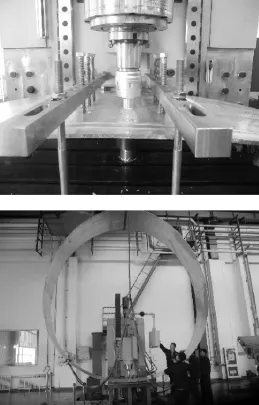

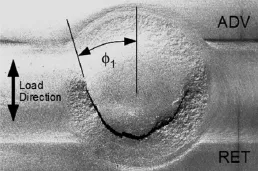

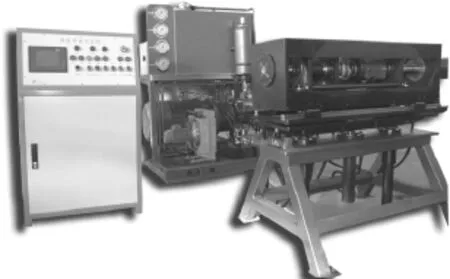

國內(nèi)拉拔式摩擦塞補(bǔ)焊技術(shù)研究剛剛起步,航天一院趙衍華等人[21]采用拉鍛式摩擦塞補(bǔ)焊方法對4 mm厚的2014鋁合金攪拌摩擦焊接頭缺陷進(jìn)行了補(bǔ)焊,焊后分析塞補(bǔ)焊接頭的微觀組織和拉伸性能,焊接設(shè)備如圖25所示。研究結(jié)果表明,摩擦塞補(bǔ)焊接頭分為焊縫區(qū)、熱影響區(qū)和母材區(qū)三部分,焊縫由細(xì)小的等軸再結(jié)晶組織構(gòu)成。選擇合適的焊接參數(shù)和接頭結(jié)構(gòu),塞補(bǔ)焊接頭的抗拉強(qiáng)度可以達(dá)到330 MPa以上,達(dá)到或超過攪拌摩擦焊接頭強(qiáng)度。塞補(bǔ)焊接頭微觀硬度分析表明,塞補(bǔ)焊后接頭焊縫區(qū)硬度較高,但整體硬度變化不大。圖26為攪拌摩擦焊縫拉拔式摩擦塞補(bǔ)焊拉伸的試樣,可以看出,與母材的摩擦塞補(bǔ)焊不同,攪拌摩擦焊縫進(jìn)行拉拔式摩擦塞補(bǔ)焊時(shí),若選用合適的焊接工藝參數(shù),接頭性能良好,斷裂位置為塞補(bǔ)焊焊縫附近的薄弱區(qū),其斷裂沿“直線”斷裂,而不是母材塞補(bǔ)焊時(shí)斷裂為沿“圓弧”斷裂,說明塞補(bǔ)焊接頭強(qiáng)度基本能夠達(dá)到攪拌摩擦焊接頭強(qiáng)度。

圖25 拉拔式摩擦塞補(bǔ)焊設(shè)備

3 拉拔式慣性摩擦塞補(bǔ)焊

拉拔式慣性摩擦塞補(bǔ)焊是在慣性摩擦焊接的基礎(chǔ)上結(jié)合拉拔式摩擦塞補(bǔ)焊技術(shù)難點(diǎn)而開發(fā)的一種新型塞補(bǔ)焊技術(shù)。與拉拔式摩擦塞補(bǔ)焊的差異主要體現(xiàn)在焊機(jī)種類上,拉拔式摩擦塞補(bǔ)焊采用連續(xù)摩擦焊機(jī),而拉拔式慣性摩擦塞補(bǔ)焊采用慣性摩擦焊機(jī),塞補(bǔ)焊所需要的能量全部由慣性輪提供,焊接熱輸入量穩(wěn)定一致,并且焊接工藝控制參數(shù)少,可實(shí)現(xiàn)參數(shù)的精確控制。因此拉拔式慣性摩擦塞補(bǔ)焊具有更好的接頭質(zhì)量和焊接過程穩(wěn)定性。

圖26 攪拌摩擦焊縫拉拔式摩擦塞補(bǔ)焊及母材拉拔式摩擦塞補(bǔ)焊斷裂位置[21]

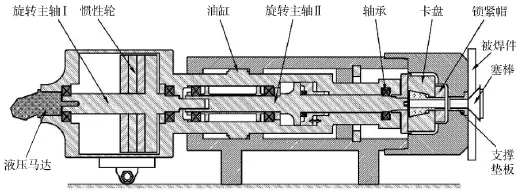

典型拉拔式慣性摩擦塞補(bǔ)焊裝置[22]如圖27所示。塞補(bǔ)焊焊接時(shí),通過焊機(jī)主軸和慣性輪的高速旋轉(zhuǎn)儲(chǔ)能,達(dá)到一定轉(zhuǎn)速后,切斷電源,焊機(jī)主軸對塞棒實(shí)施拉鍛,在摩擦力及拉力的共同作用下,主軸旋轉(zhuǎn)停止,保溫一定時(shí)間后完成焊接。

圖27 拉拔式慣性摩擦焊接裝備[22]

拉拔式慣性摩擦塞補(bǔ)焊技術(shù)特點(diǎn)如下:(1)具有塞補(bǔ)焊固相焊接的優(yōu)點(diǎn),塞補(bǔ)焊接頭性能高;(2)與頂鍛式摩擦塞補(bǔ)焊相比,焊接過程中塞棒由(被焊件)內(nèi)向外運(yùn)動(dòng),不需要背部龐大的剛性支承機(jī)構(gòu),工裝設(shè)計(jì)相對簡單,更適于大型產(chǎn)品實(shí)際焊接應(yīng)用;(3)采用液壓傳動(dòng)且不需要復(fù)雜工裝,可實(shí)現(xiàn)拉拔式慣性摩擦塞補(bǔ)焊設(shè)備的小型化,便于在現(xiàn)場進(jìn)行大型鋁合金產(chǎn)品的塞補(bǔ)焊;(4)與拉拔式摩擦塞補(bǔ)焊相比,由于焊接能量通過慣性輪提供,可控性好,焊接過程穩(wěn)定可靠。

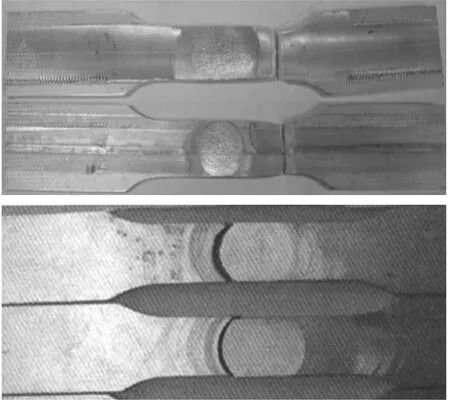

航天一院與華東理工大學(xué)合作發(fā)明了拉拔式慣性摩擦焊接裝備,并初步開展了2219鋁合金拉拔式慣性摩擦塞補(bǔ)焊接實(shí)驗(yàn),拉拔式慣性摩擦塞補(bǔ)焊接頭及斷裂位置照片如圖28所示。結(jié)果表明,該方法穩(wěn)定性好,可實(shí)現(xiàn)典型厚度鋁合金拉拔式慣性摩擦塞補(bǔ)焊,焊后進(jìn)行熒光檢測,接頭無裂紋及未焊透等缺陷,接頭性能與頂鍛式摩擦塞補(bǔ)焊以及拉拔式摩擦塞補(bǔ)焊相當(dāng),是航天貯箱等大型鋁合金產(chǎn)品攪拌摩擦焊接缺陷的理想補(bǔ)焊工藝。

圖28 拉拔式慣性摩擦塞補(bǔ)焊接頭及斷裂位置照片

4 結(jié)論

(1)摩擦塞補(bǔ)焊是攪拌摩擦焊縫“匙孔”等點(diǎn)狀缺陷理想的等強(qiáng)固相補(bǔ)焊方法,按施力方向的不同可分為頂鍛式和拉拔式兩類,采用的塞補(bǔ)焊焊機(jī)一般為連續(xù)摩擦焊機(jī),近年來為了提高拉拔式摩擦塞補(bǔ)焊接過程穩(wěn)定性,基于慣性摩擦焊接思路開發(fā)了拉拔式慣性摩擦塞補(bǔ)焊技術(shù)。

(2)頂鍛式摩擦塞補(bǔ)焊是技術(shù)最為成熟、可靠性最高的固相補(bǔ)焊技術(shù),但需要背部提供剛性支撐機(jī)構(gòu),無法在貯箱等大型封閉結(jié)構(gòu)產(chǎn)品中工程應(yīng)用。

(3)拉拔式塞補(bǔ)焊無需背部支撐裝置,可用于貯箱等封閉結(jié)構(gòu)點(diǎn)狀缺陷補(bǔ)焊,NASA已成功應(yīng)用于航天產(chǎn)品的制造。拉拔式摩擦塞補(bǔ)焊接頭質(zhì)量和焊接過程穩(wěn)定性控制是其技術(shù)難點(diǎn)。

(4)拉拔式慣性摩擦塞補(bǔ)焊技術(shù)是近期開發(fā)的一種新型固相補(bǔ)焊技術(shù),具備慣性摩擦焊接過程穩(wěn)定以及拉拔式摩擦塞補(bǔ)焊不需背部復(fù)雜工裝的優(yōu)點(diǎn),在航空航天領(lǐng)域應(yīng)用前景廣闊,但為了實(shí)現(xiàn)工程應(yīng)用,還需要進(jìn)一步開展相關(guān)工作。

[1]Li Z X,Cantrell M A,Brown R J,Process development and microstructural characterization on friction plug welded 2195 and 2219 Alloys[EB/OL].https://ntrs.nasa.gov/archive/ nasa/casi.ntrs.nasa.gov/20000089963.pdf.

[2]Paula J.Hartley.Friction plug weld repair for the space shuttle external tank[EB/OL].https://ntrs.nasa.gov/archive/ asa/casi.ntrs.nasa.gov/20000093962.pdf.

[3]Beamish K.Friction taper plug welding of 10 mm A6082-T6[R].WTI Report,No.768,2003.

[4]Beamish K A,Pick J R,Threadgill P L.Influence of hole and plate geometries on friction taper plug welding of AA6082-T6[R].The Welding Institute,2007

[5]Dalder E,Pastrnak J W,Engel J,et al.Bobbin-Tool friction stir weldingofthick-walled Aluminum alloy pressurevessels [Z].UCRL-JRNL-233687,2007.

[6]Michael Lange,Stephen Schwenker.Friction plug welding of 2024-T3 aluminum[C].USA:2014 Aircraft Structural Integrity Conference,2014.

[7]Bo Du,Zhuanping Sun,Xinqi Yang,et al.Characteristics of frictionplugweldingto10mmthickAA2219-T87sheet:Weld formation,microstructure and mechanicalproperty[J].Materials Science&Engineering,2016(654A):21-29.

[8]孫轉(zhuǎn)平,宋建嶺,李超,等.2219鋁合金攪拌摩擦焊焊縫頂鍛式摩擦塞補(bǔ)焊接頭性能分析[J].焊接,2016(1):35-40.

[9]欒國紅,季亞娟,董春林,等.LY12鋁合金摩擦塞焊接頭組織分析[J].焊接學(xué)報(bào),2006,27(10):1-3.

[10]David Francis Metz.Experimental and numerical characterization of the fatigue and fracture properties of friction plug welds in 2195-T8AluminumLithiumalloy[D].USA:Adissertation for the doctor degree in the University of Alabama,2013:1-126.

[11]EdmondR.Coletta,Mark A.Cantrell.FritionPlugweldrepair geometric innovations[EB/OL].https://ntrs.nasa.gov/archive/ nasa/casi.ntrs.nasa.gov/20000112928.pdf.

[12]Rachel Craft.New plug designs for improved mechanical propertiesinAl2195frictionpullplugwelds[J].Undergraduate Research Journal,2011,7(1):4-12.

[13]The establishment of a new friction stir welding process development facility at NASA/MSFC[EB/OL].https://ntrs. nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20100020884.pdf. [14]Comprehensive large-scale manufacturing and testing,facilities[EB/OL].http://www.nasa.gov/sites/default/files/files/ LargeScaleMfg.pdf.

[15]ShaneA.BrookeandVannBradford.Frictionpullplugwelding in Aluminum alloys[EB/OL].https://ntrs.nasa.gov/archive/ nasa/casi.ntrs.nasa.gov/20120014529.pdf.

[16]http://www.nasa.gov/pdf/436021main_mar262010_wkly_ summary.pdf.

[17]Preston McGill and Jonathan Burkholder,Damage tolerance assessment of friction pull plug welds[EB/OL].https://ntrs. nasa.gov/archive/nasa/casi.ntrs.nasa.gov/20120014277.pdf.

[18]Preston McGill,Jonathan Burkholder.Damage tolerance behavior of friction stir welds in aluminum alloys[C].USA:National Space and Missile Materials Symposium,2012.

[19]Karla Renee Horton.Microhardness,strength and strain field characterization of self-reacting friction stir and plug welds of dissimilar aluminum alloys[D].USA:A dissertation for the doctor degree in the University of Alabama,2011.

[20]Metz D F,Weishaupt E R,Barkey M E,et al.A microstructure and microhardness characterization of a friction plug weld in friction stir welded 2195 Al-Li[J].Journal of EngineeringMaterialsandTechnology,2012(134):021005-1-021005-7.

[21]趙衍華,劉景鐸,張麗娜,等.2014鋁合金攪拌摩擦焊縫的拉鍛式摩擦塞補(bǔ)焊[J].航空材料學(xué)報(bào),2010,30(1):41-46.

[22]一種拉拔式慣性摩擦焊接方法及裝置,P201610814034.3 [P].

Present state and perspective on friction plug welding

WANG Guoqing1,ZHANG Lina2,ZHU Ruican2,WANG He2,ZHAO Yanhua2

(1.China Academy of Launch Vehicle Technology,Beijing 100076,China;2.CapitalAerospaceMachineryCompany,Beijing 100076,China)

Friction stir welding has been widely applied in aerospace industry because of its remarkable advantages.However,one of rare imperfections of the technique,keyhole at the weld terminus,does weaken the integral performance of the welded structure. Usually it needs to be closed by conducting repair methods.Conventional fusion repair can be an option if the degradation of joint properties is ignored.To achieve a high-quality FSW joint,a friction plug welding is introduced for the repair task.This paper gives description of three equi-strength,solid-stage friction plug weld repair methods,illustrates the working principles,analyzes the process features and presents the research and application statuses.It is concluded that friction plug weld repair is an essential part of FSW technological architecture and its application has a bright prospect.

friction plug weld repair;friction push plug welding;friction pull plug welding;inertia

TG484

C

1001-2303(2017)01-0017-09

10.7512/j.issn.1001-2303.2017.01.03

獻(xiàn)

王國慶,張麗娜,朱瑞燦,等.摩擦塞補(bǔ)焊技術(shù)研究現(xiàn)狀及展望[J].電焊機(jī),2017,47(1):17-25.

2016-10-26

北京市教育委員會(huì)2015年度創(chuàng)新能力提升計(jì)劃項(xiàng)目(TJSHG201510017023);國家自然科學(xué)基金項(xiàng)目(51505035)

王國慶(1966—),男,遼寧朝陽人,博士,研究員,主要從事先進(jìn)制造技術(shù)研究等工作。