基于KUKA弧焊機器人的盾構機關鍵部件焊接工作站

孫章龍,黃繼強,楊列峰,薛 龍,黃軍芬,周 海,曹瑩瑜

(1.中國鐵建重工集團有限公司,湖南長沙410100;2.北京石油化工學院,北京102617;3.庫卡機器人(上海)有限公司,上海201614)

基于KUKA弧焊機器人的盾構機關鍵部件焊接工作站

孫章龍1,黃繼強2,楊列峰3,薛 龍2,黃軍芬2,周 海1,曹瑩瑜2

(1.中國鐵建重工集團有限公司,湖南長沙410100;2.北京石油化工學院,北京102617;3.庫卡機器人(上海)有限公司,上海201614)

針對盾構機關鍵零部件的焊接特點,基于KUKA弧焊機器人研制了自動化焊接工作站。利用焊接機器人接觸尋位、多層多道焊和電弧跟蹤等功能實現盾構機聯體刀座工件的自動焊接。焊接實驗結果表明,所研制的盾構機關鍵零部件焊接工作站能夠滿足離散制造企業的零部件小批量自動化焊接生產。

盾構機;弧焊機器人;電弧傳感跟蹤;接觸尋位;多層多道焊

0 前言

盾構機刀盤是盾構機的核心部件,因其工作環境惡劣,受力情況復雜,對其設計和制造加工過程有較高的要求[1]。刀箱、刀座是刀盤上安裝滾刀的關鍵部件,一般采用厚板拼接組焊而成,焊接工序是其加工的關鍵工序,焊接工作量大,但因為盾構機為非標定制產品,難以形成流水式生產作業模式。國內盾構機制造廠家在處理此類產品時還是采用手工生產作業,焊工勞動強度大,焊接質量一致性差,同時伴隨著熟練焊工數量逐年減少,給盾構機廠家提出了較大的挑戰。本研究以KUKA弧焊機器人為基礎,開發盾構機刀箱、刀座焊接工作站,以期探索盾構機等類似行業部件制造新模式,推進離散制造企業自動化、智能化水平的提升。

1 焊接工作站系統構成

刀箱、刀座多為箱形部件,由厚板拼接而成,采用熔化極氣體保護焊方法,需要進行多層多道焊接,同時為了減小變形,盡可能對稱焊接[2-3],工件在焊接加工過程中需要反復變換空間位置。

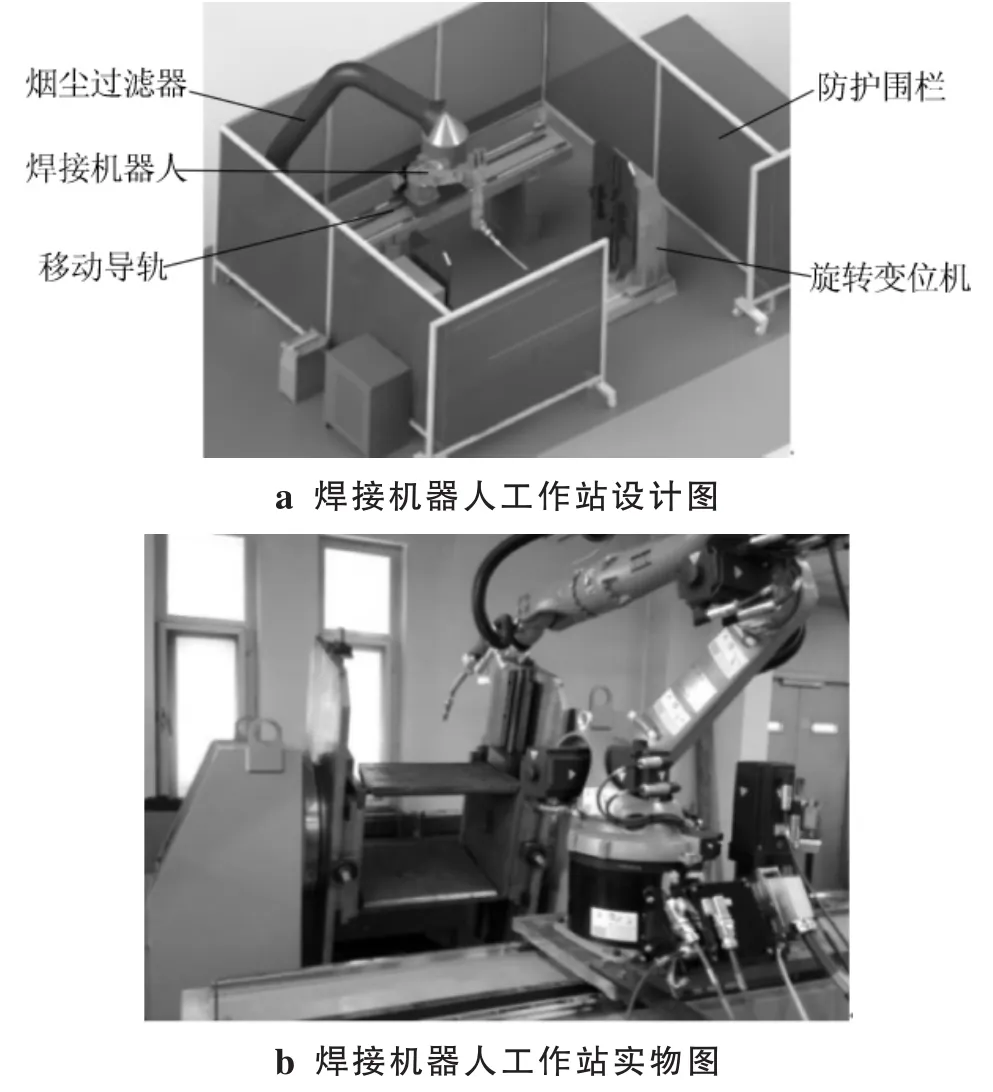

根據刀箱、刀座焊接加工特點和要求,焊接工作站采用六軸關節機器人配合移動導軌和旋轉變位機組合協同方案。機器人采用KUKA 5 arc型六軸弧焊機器人,其最大臂展1.41 m①KUKA Roboter GmbH.KUKA System Technology,2015.,不能直接用于較大部件的焊接,通過搭載移動導軌擴大機器人焊接工作范圍,以適應不同大小工件的自動化焊接;旋轉變位機夾持待焊工件,并可帶動工件0~360°旋轉,為機器人焊接創造合適的空間位置。六軸機器人、移動導軌和旋轉變位機的各驅動軸可以協同聯動,方便弧焊機器人統一編程、協同作業。刀箱、刀座焊接工作站布置如圖1所示。

圖1 焊接機器人工作站Fig.1Welding robot workstation

2 焊接關鍵技術

2.1 焊接工序

以聯體刀座焊接為例,因涉及厚板焊接,在考慮對稱施焊的同時,需要將厚板多層多道焊接技術、機器人離線編程技術等技術相結合完成工件施焊。如圖2所示,借助離線編程技術,焊接機器人先行完成1~12打底焊縫及26/27/30/31/34/35/38/39/ 42/43/46/47角焊縫第一道。完成后,利用旋轉變位機搭載工件旋轉180°后,再借助離線編程技術和多層多道焊接技術按照順序完成13~24焊縫以及25/ 28/29/32/33/37/40/41/44/45/48角焊縫的焊接。然后,變位機再反向旋轉180°,工件位置恢復到初始位置,機器人再按順序焊完1~12焊縫及26/27/30/31/34/ 35/38/39/42/43/46/47角焊縫剩下的焊道,從而減小刀座焊接施工中產生的變形量和焊接應力。

圖2 聯體刀座的焊接順序Fig.2Welding sequence of connected tool support

2.2 接觸尋位

盾構機刀座等部件由多個零件拼裝而成,因拼裝誤差等原因,每個部件的焊道可能會存在差異,不能直接調用已編好的程序進行焊接,在焊接前需要通過接觸尋位來獲得當前焊縫的信息,以實現自動焊接。

焊接機器人的接觸尋位通過機器人在焊絲上疊加一個24 V信號,當焊絲接觸到工件,則通過焊絲形成電流回路,通過傳感器發送回機器人,機器人記錄下焊絲與工件接觸時所處點的位置。重復動作使機器人在一個平面上獲取三點(不在同一條直線上),就能獲得工件平面的坐標位置,同樣利用接觸尋位的傳感方式,可獲得待焊坡口位置、方向和起始點,方便機器人自動搜尋焊縫位置并進行自動焊接。

2.3 多層多道焊

盾構機的許多零部件均是由厚板拼接而成,由于材質和焊接質量等要求,不能采用效率較高的埋弧焊,通常采用熔化極氣體保護焊,在單個焊縫實施多層多道焊接。手工進行多層多道焊接時,需要基于焊工的經驗規劃焊道并保持合適的焊槍位姿。機器人進行多層多道焊時,關鍵也是要保證合理的焊道規劃和合適的焊槍位姿。本研究基于KUKA弧焊機器人提供的多層多道焊軟件包KUKA.Multi-Layer工藝程序包,以根部焊道軌跡為基礎,通過編程的偏移量計算出新的焊道軌跡,并根據坡口形式優化焊接機器人的位姿。基于KUKA.MultiLayer工藝程序包編寫的一段自動完成兩道焊縫焊接的程序如下。

10 MultiLayer.LAYER Direction:POSITIV,

11 MultiLayer.OFFSETSeam:1,Offset:1,LayerNr:

2,WeldPar:PAR

12 ARCON MLDAT(LayerPos)LINSP001Vel=2m/s

CPDAT3 Tool[0]Base[0]

13 ARCSWI MLDAT LIN SP002 CPDAT1 Tool[0]

Base[0]

14 ARCOFF MLDAT LIN SP003 CPDAT1 Tool[0]

Base[0]

15 MultiLayer.LAYER Direction:NEGATIV,

16 MultiLayer.POINT_CORR LayerNr:2,Point 1,

X 10mm,Y 0mm,Z 0mm,A 0°,B 0°,C 0°

17 MultiLayer.OFFSETSeam:1,Offset:1,LayerNr:

2,WeldPar:PAR

18 ARCONMLDAT(LayerNeg)LINSP003Vel=2m/s

CPDAT4 Tool[0]Base[0]

19 ARCSWI MLDAT LIN SP002 CPDAT1 Tool[0]

Base[0]

20 ARCOFF MLDAT LIN SP001 CPDAT1 Tool[0]

Base[0]

21 MultiLayer.OFF

22 END

2.4 電弧傳感跟蹤

盾構機零部件在加工、裝配過程中的尺寸誤差,位置偏差以及工件加熱變形等因素會造成接頭位置偏離示教路徑,有時需修正原有的軌跡。KUKA提供的ArcSense工藝程序包借助電弧傳感提供焊縫高低和左右信息,修正原來示教軌跡以適應工件實際焊接需求。ArcSense通過焊接過程中電流變化獲得實際焊接過程中電弧的變化記錄,結合焊槍的擺動可以確定和糾正其與實際軌跡中心的偏差。電弧跟蹤框圖如圖3所示。

1—焊接電源;2—至電源的焊接電纜;3—電流傳感器;4—至機器人的焊接電纜;5—焊接機器人;6、7—數據接口及控制線;8—接地線。圖3 電弧傳感設備框圖Fig.3Block diagram of arc sensor

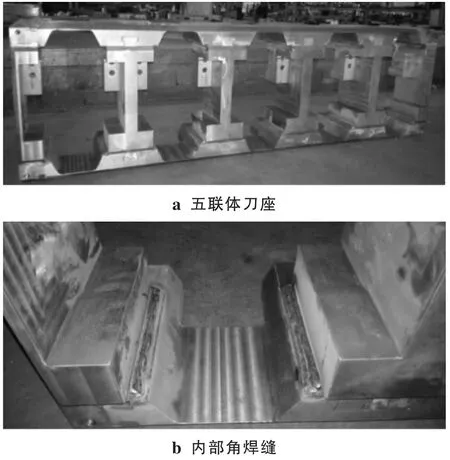

3 焊接實驗

采用研制的焊接工作站進行聯體刀座的實際焊接,采用交替焊接順序進行對稱施焊,利用接觸尋位技術初始定位,將電弧跟蹤和多層多道自動焊技術相結合,完成一個五聯體刀座的焊接,焊接完成的工件如圖4所示。實驗證明,開發的焊接工作站系統能夠滿足相對復雜的工件多焊縫、多層多道對稱施焊。同時配合不同的安裝卡具,焊接工作站可以進行其他種類工件的自動化焊接,從而適應離散制造企業進行零部件小批量自動化焊接生產的需求。

圖4 拼焊完成的聯體刀座Fig.4Welded connected tool support

4 結論

(1)針對盾構機關鍵零部件的焊接特點,以KUKA弧焊機器人為核心,研制出盾構機零部件自動化焊接工作站。

(2)利用焊接機器人接觸尋位、多層多道焊和電弧跟蹤等功能實現盾構機聯體刀座工件的自動焊接,驗證了所研制的盾構機關鍵零部件焊接工作站能夠滿足離散制造企業的零部件小批量自動化焊接生產。

[1]竺維彬,鞠世健.復合地層中的盾構施工技術[M].北京:中國科學技術出版社,2005.

[2]陳淑惠.焊接方法與設備[M].北京:高等教育出版社,2009.

[3]殷樹言.氣體保護焊基礎[M].北京:機械工業出版社,2008.

Welding workstation for key part of tunnel boring machine based on KUKA arc welding robot

SUN Zhanglong1,HUANG Jiqiang2,YANG Liefeng3,XUE Long2,HUANG Junfen2,ZHOU Hai1,CAOYingyu2

(1.China Railway Construction Heavy Industry Group Co.Ltd.,Changsha 410100,China;2.Beijing Institute of Petrochemical Technology,Beijing 102617,China;3.KUKA Robot(Shanghai)Co.Ltd.,Shanghai 201614,China)

The automatic welding workstation based on KUKA arc welding robot is developed according to welding characteristics of thekeycomponentsof Tunnel Boring Machine(TBM).TheKUKArobothasthefunctionsoftouchsensingforpositioning,multilayerwelding and arc sensing for seam tracking etc.,which can be used to realize automatic welding of the connected tool support of TBM.Experimental results of welding show that the welding workstation for the key components of TBM can meet small batch automatic welding production of the components for the discrete manufacturing enterprises.

tunnel boring machine;arc welding robot;arc sensing for seam tracking;touch sensing for positioning;multilayer welding

TG409

A

1001-2303(2017)01-0048-03

10.7512/j.issn.1001-2303.2017.01.09

獻

孫章龍,黃繼強,楊列峰,等.基于KUKA弧焊機器人的盾構機關鍵部件焊接工作站[J].電焊機,2017,47(1):48-50.

2016-07-26

北京市教育委員會2015年度創新能力提升計劃項目(TJSHG201510017023);國家自然科學基金項目(51505035)

孫章龍(1968—),男,湖北廣水人,高級工程師,學士,主要從事掘進機制造研究工作。