自動上料裝置PLC改造研究

董慧濤

摘 要:自動化生產的數量很大,在生產時,依據相同的頻率和方向,將工件運輸到工作的位置,傳統的上料機費時費力而且效率低下,這時就需要自動化上料裝置代替人力勞動,使整個生產過程實現統一有序,提高生產效率和產品的質量,在工業生產的過程中實現全自動化生產。本文主要介紹了自動上料裝置PLC控制系統構架、結構設計和功能。

關鍵詞:自動上料裝置;PLC;設計

中圖分類號:TQ127.11 文獻標識碼:A 文章編號:1671-2064(2017)01-0058-01

1 自動上料裝置PLC控制系統架構

PLC是專門為工業而設計的一種電子系統。自動上料裝置的全部操作都通過PLC控制,在整個自動上料過程中,工件檢測都利用光電傳感器來實現,而位置的控制則是依靠行程開關。根據要求,PLC程序設計采用梯形圖程序。

2 基本原理與結構設計

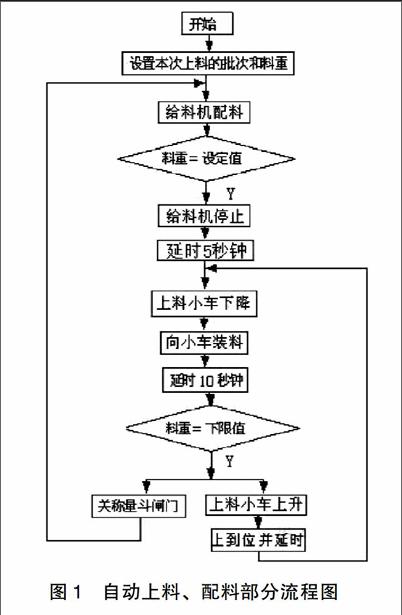

自動上料裝置的組成由儲料罐、上料罐、吸料泵、電器控制箱、物料管、氣流管和吸料探頭等部分組成。自動上料裝置整體結構依賴于轉盤、山機架、轉動系統和電氣控制系統等。上料通過轉盤轉動,然后利用摩擦力的效果,使得工件作離心運動,以此完成了送料的過程。啟動裝置后,如果上料罐中的料高度不夠,則閘門將會關閉。吸料泵就會沖洗濾網,沖洗結束后,吸料泵就會繼續將上料罐抽空,使物料沿著物料管吸入上料罐。在上料罐中的物料將會由于自身重力的原因將閘門沖開,然后掉入上料罐的底部。之后閘門將受到磁鐵的磁力而關閉。上面的工作過程循環的進行,直到上料罐中的物料達到規定的要求。如果要使自動上料裝置按要求正常的出料,這就需要對其轉盤進行改造。我們大多都將轉盤設計成中間高周邊低,這樣就可以利用重力的分力作用,使得送料的速度不會太快,達到要求的速度,使料可以正常有效的運輸。自動上料、配料部分主流程圖如圖1所示。

(1)PLC控制的自動上料設備氣動控制系統的基本設計。使用質量輕的CG1系列雙作用氣缸。缸的直徑是40mm,結構比較簡單,它的行程可依據相關規定的要求進行更改。使用氣緩沖,缸筒是無桿缸蓋壓成一體,缸筒與桿蓋采用的是螺紋連接,缸筒、缸蓋和活塞都是使用的鋁合金材料,軸向的尺寸較為短小,重量相比其它系列氣缸要輕10%-20%。氣缸在工作時,主要是利用磁鐵換向閥來控制活塞的工作流程。

(2)PLC控制的自動上料設備電氣系統的結構設計。因為電機的轉速太快對上料裝置有不利的影響。但是將當代工控行業的重要部件變頻器運用在電機的控制中,有利于改進其不足。就本文中的自動上料設備,經過綜合考慮,我們選用丹佛斯VLT2900系列中的VLT2905,功率為0.5kW。如今,市場上已經有了很多的PLC品牌和型號,而且品種也多種多樣。然而我們必須要選擇一個質量好的、工作性能很穩定的PLC。比如,如今在工業控制方面廣受歡迎且被大家使用頻率最高的三菱控制器,它的型號是FX2N-16MR,其自動上料設備通過PLC控制,實現有規律、高效的完成自動上料過程。

(3)PLC控制的自動上料設備機械系統的結構設計。上料通過轉盤轉動,然后利用摩擦力的效果,使得工件作離心運動,以此完成了送料的過程。為了能夠正常有效的出料,我們一般會將轉盤設計成中間凸,周邊凹的樣式。然而,針對一些粉狀物料,我們需要注意到其顆粒之間的空隙,即重視它的宏觀重度。顆粒物料自身的重度會大于宏觀重度,他們之間的重度差由空隙率決定。但是,空隙率的大小又會有很多原因,比如是粉狀物料的形狀、尺寸的大小等。因此,我們在設計自動上料機時,要注意通過物料的體積和質量間的轉換運算。

3 功能實現與實際運行效果

自動上料裝置通過PLC程序電子系統控制,在工業生產的過程中實現全自動化生產。通過自動化代替人力勞動,使整個生產過程實現統一有序,提高生產效率和產品的質量。在實際的運行中,上料設備以PLC為主要控制載體,能夠有序、高效地完成自動上料工作。

4 結語

本文通過對自動上料裝置PLC改造研究,知道自動上料裝置的工作原理,并發現其自動化水平之高。在經濟與科技快速發展的當今社會,運用自動上料裝置將會給企業生產帶來許多的好處。加強對自動上料裝置PLC的改造研究,提高自動上料裝置的科技含量,有利于提高企業的自動化生產。本文中改造的自動上料裝置仍有不足之處,如果上料機在今后的運行中,發生了某些故障,或者有不能滿足生產需要的地方,一定要對其進行修改,完善自動上料裝置的控制技術。

參考文獻:

[1]俞佳江.基于PLC與PC機的氣候箱溫控系統設計[C].2011年全國機械行業可靠性技術學術交流會暨第四屆可靠性工程分會第三次全體委員大會論文集,2011.

[2]陳立定.電氣控制與可編程序控制器的原理及應用[M].北京:機械工業出版社,2004.