加強細節管理,提升精煤產率

李震

摘 要:淮北礦業集團渦北選煤廠為礦區型煉焦選煤廠,設計能力1200萬噸/年,其中一期年處理能力600萬噸。入選原煤為焦煤、部分肥煤與少量1/3焦煤,主要生產煉焦精煤。原煤中50-0.5mm采用無壓三產品重介旋流器分選,粗煤泥采用弧形篩+高頻篩+立式離心機進行回收,細煤泥脫泥浮選。

關鍵詞:煉焦選煤;管理;精煤產率

DOI:10.16640/j.cnki.37-1222/t.2017.03.053

1 課題背景

如下圖1所示為渦北選煤廠工藝流程圖,從該圖中可以看出:原煤不脫泥經潤濕后進入3NWZXΦ1300/920無壓給料三產品重介質旋流器分選,以單一低密度懸浮液系統一次分選出質量合格的精煤、中煤和矸石;用“弧形篩—高頻篩—煤泥離心機”組合回收優質粗精煤泥,大大減少進入生產費用相對較高的浮選作業的煤泥量;用機械攪拌式浮選機分選-0.3mm粒級的煤泥,經濟合理地實現煤泥全部廠內回收、洗水閉路循環。

如下表所示為初投產時中煤浮沉數據及全年統計介耗情況。從統計結果可以看出,在投產初期中煤帶精煤現象較為嚴重,且介耗較大,浮選灰分波動較大,這對控制產品的質量是極為不利的。

優化前中煤浮沉數據:

表2所示為2015年全年噸原煤介耗統計數據,從該表中可以看出,在經過調試改造后,噸原煤介耗在很大程度上有所下降,但若經過系統的優化依然存在一定的介耗降低的空間。

2 原因分析

為進一步提高精煤產率,在對實際生產過程的影響因素進行深入了解和跟蹤后,總結生產過程中影響精煤產率的關鍵環節,進行技術改造及攻關。首先從技術和管理入手,查找影響精煤產率的原因,在技術層面上,首先從旋流的分選效果上入手,優化旋流器的分選參數,然后從生產過程方面查找影響精煤產率的原因。在管理上應加強操作過程控制與監管,確保操作過程的正確性。

3 技術攻關

1)首先從源頭抓起,加強對人廠原煤的抽樣檢查,把好質量第一關,及時為當班生產提供數據依據,以便及時判斷原煤煤質變化情況。2)洗煤車間技術人員建立了質量管理臺賬,將每天入廠原煤、外銷精煤和加工煤的灰分、水分等信息反饋給質量司機,使他們心中有數。3)對旋流器參數進行優化,使其更加適應渦選廠的選煤工藝。

(1)調整旋流器二段底流口。從理論上分析可知,縮小旋流器二段底流口可以有效提升中煤灰分,但是底流口過小會嚴重制約旋流器處理能力,尤其是對矸石量較大的煤種。3NWZXΦ1300/920三產品旋流器提供二段底流口從280-320mm之間可調。經過多次調整試驗后確定底流口直徑為300mm,即滿足設備處理能力,又可提高中煤灰分。

(2)優化旋流器二段溢流管插入深度。3NWZX1300/920旋流器二段中煤溢流管設計總長為1100mm,插入深度為500mm,可調長度390mm。優化過程中,采取單因素法對優化前后生產情況進行比對,最終確定插入深度在1500mm時中煤化驗結果最為理想。

(3)優化機頭分煤裝置。目前,選煤廠共有兩套獨立的生產系統,其中一個系統配兩臺1.3m旋流器,在正常生產過程中,處理量控制在680-720t/h之間。兩臺旋流器共用一條原煤皮帶給料,通過機頭分煤板將原煤分別給入不同旋流器。生產過程中,如果分料不均,易造成某個系統超負荷運轉,表現在產品篩上物料層過厚,篩子噴水不能將物料層刺透,極易造成產品帶介,不僅造成產品灰分偏高,同時損失大量介質。因此為均衡系統內兩臺旋流器的負荷,避免出現某個系統超負荷運轉,需要對機頭分煤器進行優化改造,以確保生產過程中能夠及時有效調節。我廠自制了一種翻板微調機構,實現了對分煤量的精細化調節,如圖2。

(4)嚴格入洗配煤制度及操作過程管理。對需配煤入洗的原煤進行嚴格的配比,保證分選的效果和產品的質量,同時為了更準確掌握分選密度的情況,車間規定密度要及時進行實際測量,以確保分選密度的穩定。

(5)引進安裝在線測灰儀,對精煤灰分進行實時監測,及時指導重介司機的操作。

(6)優化浮選工藝系統,保證浮選藥劑的霧化效果,確保浮選精煤回收。

將原來的由壓差進行浮選油的霧化改造成風力乳化,不僅有利于浮選司機的操作,充分回收浮選精煤,而且降低了油耗。

4 效果分析

對中煤近期進行化驗分析后的結果如表3:

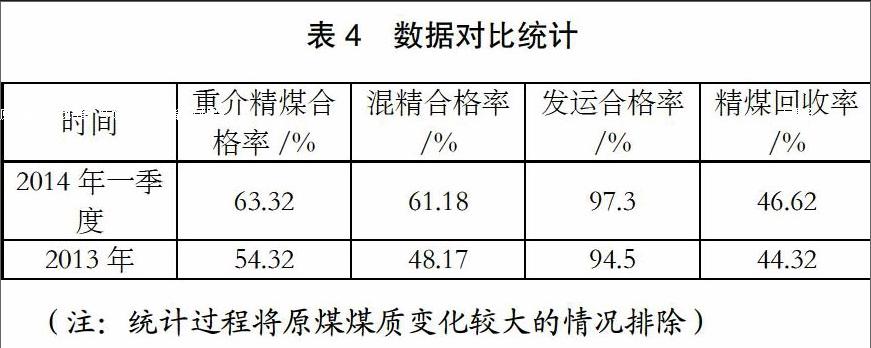

將2016年一季度統計數據與2015年數據進行統計對比,如表4。

(注:統計過程將原煤煤質變化較大的情況排除)

5 結論

(1)通過對生產過程進行深入分析研究,從管理和技術兩個方面,找出影響精煤產率的原因。

(2)通過對生產工藝系統、設備等進行優化改造,提高了精煤產率。

——關注自然資源管理