機采棉籽棉清理與軋花聯動控制系統

陳金成+紀超+李亞雄

摘要:為了實現機采棉關鍵加工過程的自動化控制,實現“因花配車”,提升機采棉加工質量,提出了機采棉籽棉清理與軋花聯動控制系統的架構及應用實施方案。通過分析機采棉加工工藝流程,確定影響棉花加工質量的關鍵因素。在建立控制系統總體構架的基礎上,提出籽棉清理與軋花聯動控制策略,并規劃了控制系統上下位機軟件方案。結果表明,應用該控制系統后,生產線節能10.4%,有效報警率達96%,故障處理時間減少40%,設備零部件損壞率降低30%,生產線實時管理效率提高70%。機采棉籽棉清理與軋花聯動控制系統能夠有效地改善加工設備作業性能,提高生產線自動化水平,實現節能增效,具有良好的應用前景。

關鍵詞:機采棉;籽棉清理;軋花;聯動控制;因花配車

中圖分類號: S226.7 文獻標志碼: A

文章編號:1002-1302(2016)11-0346-04

近年來,采棉機在新疆地區得到了大力推廣,原棉產量中機采棉所占比重也逐年遞增。如何優化機采棉加工工藝、提高原棉加工品質,越來越受到大家的重視。目前,機采棉加工作業已實現機械電氣化,各加工設備相互獨立、工序繁多、操作復雜、不具備聯動自檢功能,故仍需要大量人力輔助管控;此外,由于加工設備工作參數固化,難以通過實際工況進行實時調整,在棉量波動時易造成能耗浪費,并且難以通過“因花配車”的方式針對不同品質的原棉進行參數優化。因此,優化機采棉加工設備控制策略,提升全程作業自動化水平,在提高機采加工效率和產量的同時,降低能耗、改善棉花加工質量,成為機采棉加工產業中亟待攻克的新課題。

國內外相關學者對棉花加工設備性能改進方面的理論研究較多,對烘干機[1-3]、籽清機[4-6]、軋花機[7-9]、皮清機[10-12]等的機械結構進行了參數優化分析,建立了各加工設備作業參數與棉花纖維長度、含雜率、色澤特征等品質指標間的關系模型[13-14],淺析了如何通過設備調整降低能耗、成本的控制策略[15]。上述研究主要以單一功能設備為研究對象,集中于機、棉關系的理論建模與設備內部參數優化控制2個方面,故涉及各設備間聯調控制與整體布控方面的研究較少。從實際生產調研結果來看,國內多采用在機械設備中加裝電氣元件進行控制,但僅實現了部分獨立設備的電氣制動和過載保護。并且,對于機采棉加工運行中的設備實時運行的狀態(如軸溫過高等)和潛在的問題(如摩擦起火等)不能得以及時控制或警示,尚缺少棉花質量的在線監測功能,全局布控效果并不好。

因此,為解決國內機采棉加工設備面臨的生產效率低、設備故障率高、能耗高、勞動強度大、自動化水平低等問題,需要從機采棉加工生產線整體角度出發,將各設備單元進行聯結,進行一體化管控。尤其對籽棉清理和軋花2個影響加工品質的核心工藝環節的各類設備進行聯動控制,實現籽棉清理和軋花設備等相關參數的檢測和控制,并根據軋花的反饋信號自動調整籽棉清理設備關鍵部件轉速、工位等重要參數,使籽棉在棉纖維不受損傷的前提下降低雜質含量,回潮率控制在合理范圍,并實現徹底開松,為軋花機提供最理想狀態的籽棉。

1 籽棉清理和軋花工藝與控制參數的分析

1.1 籽棉清理和軋花工藝

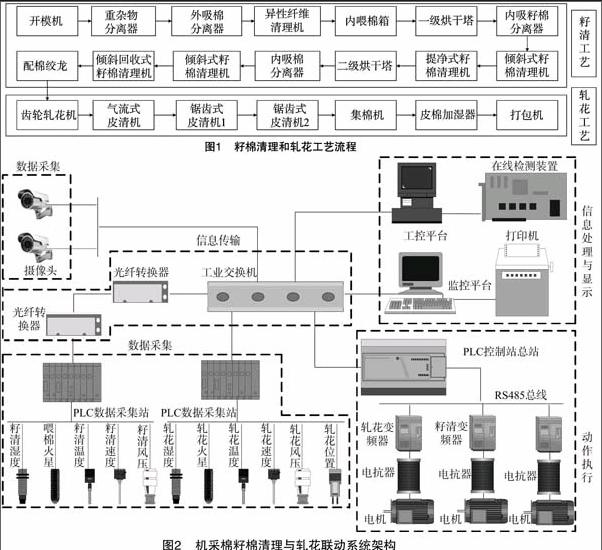

籽棉清理和軋花工藝流程如圖1所示。其中,籽棉清理機和軋花機分別為籽清工藝和軋花工藝中的核心設備,其作業參數直接決定了所產皮棉最終的含雜率、纖維長度等重要品質指標。

1.2 參數的分析選定

節能提效、減少故障率和提高皮棉質量是聯動控制系統的主要目標,其待研究設備參數的選定與調整也應為上述目標服務。

1.2.1 節能提效

棉花喂入量和回潮率分別是影響設備運轉載荷與烘干塔熱量進入量的關鍵因素,對應設備的轉速應與喂入量相匹配,參考喂入量變化,進行轉速實時調節,從而降低設備運轉能耗;同理烘干塔內總熱量也應隨回潮率變化做出實時反應,并保證回潮率一直處于恒定區間。

1.2.2 減少故障率

為了減少停車次數,提高加工效率,需對棉加工設備的常見故障進行預警監測,如軸承磨損、摩擦起火、原棉擁堵等情況。實際工況中可通過檢測加工設備的軸承溫度、轉速、工作電流等參數獲知,并利用聲光報警提示操作者及時進行設備維護。

1.2.3 提高皮棉質量

含雜率、回潮率、斷裂強度比等是皮棉品質的重要指標,不僅是重要的監測對象,而且是調節設備參數所需的參考值。籽棉清理機、軋花機以及加濕器等關鍵設備運轉的速度及相關部件的工位間隙均是影響上述重要指標的關鍵參數,同樣也是需要進行實時調節的對象。

根據上述分析,選定軸溫、軸速、工位距離、濕度、電流、風壓、火星、作業場景等作為監測對象,并分別利用溫度傳感器、轉速傳感器、壓力計以及攝像機等多種傳感器進行信息獲取。參考所測定的皮棉回潮率、含水率、含雜率、色度等指標值,對上述監測對象進行實時調整,以期獲得最佳設備作業參數,提高加工質量、降低能耗、減少故障發生。

2 控制系統基本結構

2.1 系統總體架構

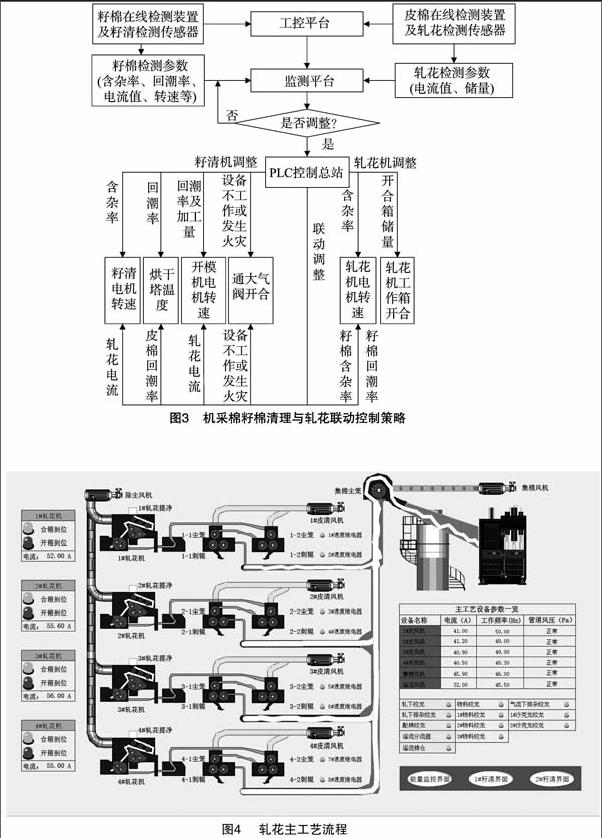

整個系統又可分為數據采集模塊、信息傳輸模塊、信息處理與顯示模塊和動作執行模塊(圖2)。其中,數據采集模塊主要通過各PLC數據采集站對各種傳感器所采集的轉速、軸溫、火星、風壓值進行處理,并利用攝像頭監視籽棉的流動和排雜出口狀況;信息傳輸模塊主要通過光纖或雙絞線交由交換機傳輸到信息處理平臺,實現數據的實時傳輸;信息處理與顯示模塊主要負責數據的接收、存儲和分析,并將所采集的數據直觀地顯示出來;控制執行模塊主要執行由信息處理與顯示模塊發送的指令,控制設備動作并實現系統聯動。各模塊間通過工業以太網進行互聯,實現數據統一傳接以及設備工況的監測、控制和聯動。

2.2 機采棉籽棉清理與軋花聯動控制策略

機采棉籽棉清理與軋花聯動控制由籽清設備與軋花設備自身的閉環反饋調控和籽棉清理設備與軋花之間的反饋聯動控制組成(圖3)。其中,籽棉含雜率主要與原棉喂入量、回潮率、籽清設備轉速和關鍵部件間隙大小有關,通過監測控制系統分析優化策略可實現原棉喂入量(開模機電機轉速)、籽清設備轉速或間隙以及烘干塔溫度的調控;通過檢測軋花工作箱的儲量和電流值,實現軋花機自身速度或工作箱的開合與籽清設備聯動控制。

3 系統軟件設計

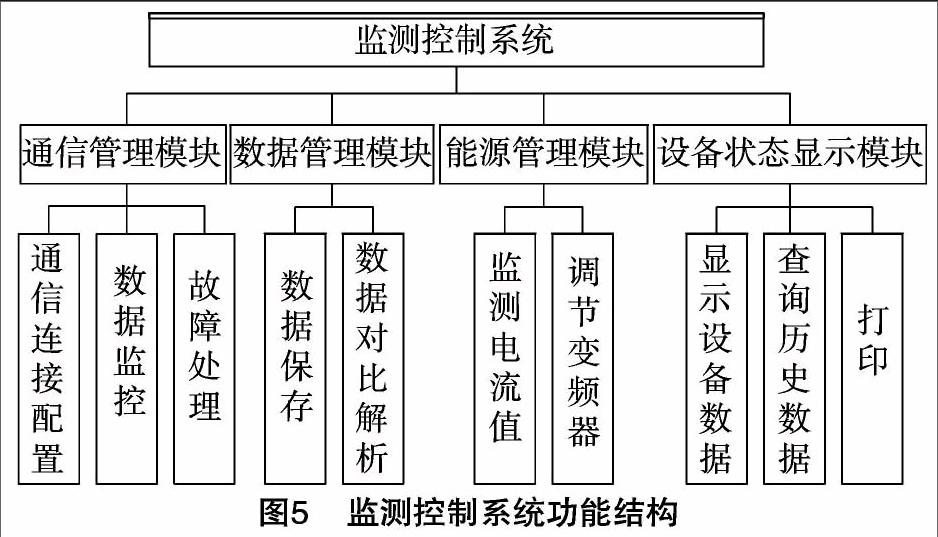

工業自動化軟件設計以穩定性、響應快、安全性和可擴展性為原則。軟件的設計主要包括下位機(PLC和觸摸屏)數據采集處理軟件設計和上位機(PC機)監測控制軟件設計。系統中主要采用了歐姆龍CJ1L、CJ2M系列PLC和昆侖通態觸摸屏(TPC1561HI)作為下位機,并應用歐姆龍PLC集成開發軟件CX-One和嵌入版MCGSE組態環境,采用梯形圖和MCGSE策略構件及類C語言腳本進行下位機的開發;監測控制系統應用組態王集成開發環境和C語言進行開發。軋花主工藝流程監控界面如圖4所示。

3.1 下位機檢測控制系統

傳感器采集信號(開關量或模擬量)送入PLC進行轉換處理,并通過以太網傳輸到交換機或直接接入監測控制臺完成信息的傳輸。其中,籽清控制較軋花設備距控制總臺遠,應用光纖傳輸方式,而軋花設備控制組直接采用雙絞線接入工業交換機。監測控制臺根據接收的數據進行分析處理,并采用歐姆龍CJ2M系列PLC以RS485總線與各種不同矢量變頻器連接,通過監測控制臺發送的命令集中控制各電機及報警裝置。

3.2 監測控制系統

監測控制系統主要由通信管理模塊、數據管理模塊、能源管理模塊、設備狀態顯示模塊等組成。該系統由PLC、攝像頭、在線檢測裝置采集的數據通過符合TCP/IP協議的工業以太網接口和RS485接口與插有集成數據采集卡的監測控制系統通信,利用視頻數據采集卡實現工廠視頻的實時監控,利用圖像采集卡實現在線檢測圖像的處理與顯示。監測控制系統功能結構如圖5所示。

4 系統部署與試驗

系統在新疆149團安裝部署試驗,并調試成功。整個系統安裝檢測設備包括2組籽清設備和4組軋花設備,共安裝30個測速傳感器、20個溫度傳感器、9個火星探測器、34個變頻器、15個風壓傳感器、8個位置傳感器、12個攝像頭、6組PLC控制器等相關配套器件,其部署安裝如圖6所示。通過現場加工作業效果驗證,該系統各模塊運行良好,能夠實現預定功能,取得的成效如表1所示。

5 結論

通過分析目前機采棉加工工藝狀況,針對籽棉清理與軋花2個核心作業環節,提出了應用自動化控制技術實現機采棉籽棉清理與軋花聯動控制,優化原棉加工設備作業參數,實現“因花配車”,提高加工品質。

構建了嵌入式閉環控制系統,實現各作業設備參數實時修正。利用點對點分散式信息數據采集方式,并結合總線技術、以太網技術實現了設備的集中管控。通過現場加工作業效果驗證,該系統可有效提高生產效率、節約能耗、減少設備故障、便于加工廠高效管理。

參考文獻:

[1]Boykin J C. The effects of dryer temperature and moisture addition on ginning energy and cotton properties[J]. Journal of Cotton Science,2005,9(3):155-165.

[2]Byler R K. Historical review on the effect of moisture content and the addition of moisture to seed cotton before ginning on fiber length[J]. Journal of Cotton Science,2006(10):300-310.

[3]Ray S J. Alternative configurations in a cylinder-type cleaner for seed cotton[J]. Applied Engineering in Agriculture,2006,22(5):643-649.

[4]Le S. Cleaning performance of modified cylinder cleaners[J]. Journal of Cotton Science,2006,10(4):273-283.

[5]Whitelock D P,Anthony W S. Evaluation of cylinder cleaner grid bar configuration and cylinder speed for cleaning of seed cotton,lint,and lint cleaner waste[J]. Applied Engineering in Agriculture,2003,19(1):31-37.

[6]董全成,馮顯英. 基于自適應模糊免疫PID的軋花自動控制系統[J]. 農業工程學報,2013,29(23):30-37.

[7]胡 燦,吳明清,陳曉川. 基于PLC技術的軋花自動控制系統的設計與研究[J]. 農機化研究,2015(5):167-172.

[8]郭斌杰. 清花刺釘輥筒的結構設計[J]. 中國棉花加工,2010 (2):8-10.

[9]郭倩如. 鋸齒皮棉清理機排雜刀的調整[J]. 中國棉花加工,2007(3):11-12.

[10]Delhom C D,Byler R K. Saw-type lint cleaner damage as related to saw speed[C]//2009 Reno,Nevada,June 21-24,2009. American Society of Agricultural and Biological Engineers,2009:096137.

[11]Delhom C D,Byler R K,Cui X,et al. Saw-type lint cleaner damage by machinery components[C]//2008 Providence,Rhode Island,June 29-July 2,2008. American Society of Agricultural and Biological Engineers,2008:084094.

[12]李 勇. 皮棉質量評價模型與棉機變頻調速系統的建立[D]. 北京:清華大學,2003.

[13]丁天懷,李 勇,苗君哲,等. 基于BP神經網絡的皮棉雜質在線檢測方法[J]. 農業工程學報,2003,19(2):137-139.

[14]李孝華. 棉花加工對棉纖維原生品質影響分析[J]. 中國棉花加工,2013(4):27-28.

[15]Bennett B,Misra S,Barker G. Lint cleaning stripper-harvested cotton for maximizing producer net returns[J]. Applied Engineering in Agriculture,1997,13(4):459-463.