原位結晶法制備Mg2Si/ZA40復合材料研究

李政+解念鎖

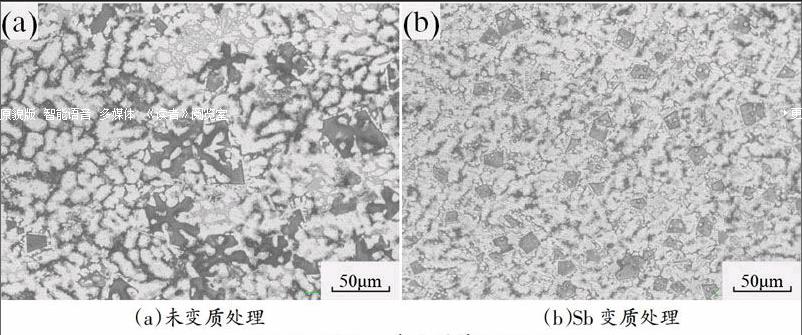

摘 要:應用重力鑄造工藝,選用Sb變質劑制備Mg2Si/ZA40復合材料。利用金相顯微鏡、掃描電鏡分析復合材料顯微組織及斷口特征。應用硬度測試、拉伸試驗研究復合材料硬度及抗拉強度。結果表明,應用重力鑄造工藝制備Mg2Si/ZA40基復合材料,在未變質處理條件下,初生Mg2Si相顆粒較粗大,形貌多呈現樹枝形狀。選用Sb變質劑進行變質處理后,Mg2Si相以小顆粒狀分布,組織更加致密;隨著變質處理溫度的提高,復合材料的硬度先升高,然后下降;復合材料的強度在720℃升高明顯。

關鍵詞:Sb變質劑;Mg2Si/ZA40復合材料;力學性能

1 概述

隨著機械工業、電器工業,電子信息工業的高速發展,對銅及其合金的消耗量不斷增大。銅資源的可開采量也不斷減少,影響了銅資源的可持續發展。機械工業中,制造滑動軸承零件使用大量的青銅、黃銅等銅合金,開發性價比較高,能代替銅合金的環境替代材料,具有重要的現實意義。鋅鋁合金是重要的鋅合金材料,具有比重小、成形方便、熔鑄工藝簡單,價格低等優點[1]。但是,鋅鋁合金制造滑動軸承零件時,在低速重載條件下,用于替代銅合金具有良好的經濟效益,對于節約銅資源具有一定的價值[2];當承受重載荷時,耐磨損性能并不明顯[3]。鋅中加入40wt%的鋁元素后,由于鋁含量增加,鋅鋁合金中的α相數量增多,提高固溶強化能力,從而改善鋅鋁合金的機械性能、提高耐磨性能。同時,以鋅鋁合金為基體,以金屬化合物等硬顆粒為增強相,制備顆粒增強鋅鋁合金基復合材料,可以合理利用鋅鋁合金基體的固溶強化能力和金屬化合物等硬顆粒的高硬度、良好耐磨性能,提高材料的使用性能。采用普通重力鑄造法,在ZA40合金中添加一定量硅元素和鎂元素制備出Mg2Si/ZA40復合材料,采用變質處理工藝,可以改善合金基體及增強相組織[4,5]。所以研究Mg2S/ZA40復合材料的制備工藝及力學性能,對于發展以鋅合金代替銅合金,擴大鋅鋁合金的應用范圍,節約重要的我國銅資源,保護環境,促進銅工業可持續發展具有一定的實際應用價值。

2 試驗材料與方法

2.1 試驗材料

試驗原材料有工業純Zn、Al-30wt.%Si中間合金、工業純Mg、工業純Al。熔煉Mg2S/ZA40復合材料的加熱電阻爐為3kW坩堝電阻爐,熔煉坩堝選用石墨坩堝。RJX-45-9型箱式電阻爐對鐘罩、Mg2S/ZA40復合材料溶體攪拌棒、扒渣勺子、澆勺等進行預熱加熱或烘干。熔煉Mg2S/ZA40復合材料前必須保證設備的安全性、可靠性及完整性。由于使用電阻爐,熔煉溫度較高,一定要檢查電源線是否完好,電源線插頭是否正常等,熔煉坩堝是否存在裂紋及形變等缺陷。為了保護金屬模具、容器和工具,熔煉復合材料前要涂刷自制的涂料,涂料配方為25wt.%滑石粉,6wt.%水玻璃,其余是水。涂刷涂料后的容器及工具,先在200℃箱式電阻爐進行預熱烘干處理。熔煉復合材料時,先將預熱至200℃的Al和Al-30wt.%Si合金加入到預熱好的石墨坩堝中,當溫度升高溫到700℃時,加入預熱過的工業純Zn。然后加入C2Cl6進行精煉處理,精煉處理后,在金屬熔體中加入工業純Mg。采用Sb作為變質劑,合金溶液經過變質處理后,進行清渣、靜置,然后澆入經過預熱處理的金屬型標準拉伸試樣模具。

2.2 試驗方法

選用金屬型標準拉伸試樣模具,應用重力鑄造法,應用EPIPHOT-300U 型顯微鏡進行分析ZA40基體合金材料和Mg2S/ZA40復合材料的顯微組織。利用JSM-6390LV掃描電鏡進行分析基體合金材料和復合材料的斷口形貌觀察及斷裂機理。復合材料的力學性能實驗應用WAW-1000型的微機控制伺服萬能試驗機進行測試。采用氫氟酸、鹽酸、硝酸混合水溶液腐蝕金相試樣。

3 試驗結果和分析

3.1 變質劑對復合材料顯微組織的影響

圖1是Mg2Si/ZA40復合材料金相組織,其中Mg2Si含量為9%。圖1(a)是未變質的Mg2Si/ZA40復合材料金相組織,由圖1(a)可知,未變質的基體中的初生Mg2Si相呈灰黑色,Mg2Si較粗大且基本都帶有尖角,更多的Mg2Si相表現為十字花狀、樹枝狀,少部分是花瓣狀。這是因為Mg2Si相在熔體中形核后,是以小平面擇優取向的生長方式進行定向生長,表現為沿著不同的晶向生長速度不同。分析金相組織發現,初生的α相枝晶間距比較大,基體組織比較粗大,不利于金屬材料的細晶強化作用。圖1(b)是在720℃加入0.9%的變質劑Sb進行變質處理后的金相組織,由圖1(b)可知,對Mg2Si/ZA40復合材料進行Sb變質處理后,材料的顯微組織變化較大,其中基體合金晶粒細化,組織更加致密。復合材料中樹枝狀的初生Mg2Si相已經非常少,由較細小的顆粒狀Mg2Si取代,Mg2Si大多以多邊形存在,有的呈現四邊形的形貌特征。大多數Mg2Si相沒有尖銳的棱角,呈現出顯著的鈍化效果,整體表現Mg2Si顆粒較為規則,分布也較均勻。這種細小、致密的顯微組織,有利于減小應力集中,改善復合材料的力學性能。

3.2 變質處理對復合材料力學性能的影響

對Mg2Si/ ZA40復合材料在700℃-740℃進行變質處理,變質劑Sb的加入量為0.9%,變質處理時間為20min。結果發現,隨著變質處理溫度的提高,Mg2Si/ZA40復合材料強度先升高,然后下降。在高溫區隨溫度升高,強度降低不大;在低溫區隨溫度升高,強度增大較多。這是因為隨著變質處理溫度的提高,Mg2Si相形態和分布變化較大。高溫區隨溫度升高,Mg2Si相呈現為顆粒狀,Mg2Si有增大的趨勢;在低溫區隨溫度升高,Mg2Si相呈現為由花瓣狀變為顆粒狀,Mg2Si顆粒化明顯,細化趨勢較大,具有細晶強化效果。對Mg2Si/ZA40復合材料在720℃進行變質處理,變質時間為20min,然后在730℃下進行澆注。變質劑Sb含量由0.2%增加到1.8%時,Mg2Si/ ZA40硬度值隨變質劑Sb的增加表現出極大值的特征。當變質劑Sb的加入量為0.9%時,Mg2Si/ZA40硬度最高。Sb的加入量為小于0.9%時,Sb的加入量越大,硬度越大;Sb的加入量為大于0.9%時Sb的加入量越大,硬度越小。這是因為,變質劑Sb加入到復合材料熔體中,一方面細化了ZA40基體合金的晶粒;另一方面改變了Mg2Si相的生長方式,抑制了Mg2Si相的定向長大現象,改變了Mg2Si相的形態和分布,使得Mg2Si顆粒變得細小,棱角鈍化,分布均勻。但是,變質劑Sb含量較少時,變質處理不充分,變質程度達不到最佳效果;變質劑Sb含量太多時,形成過變質現象,使得復合材料基體組織及增強顆粒達不到理想效果。

Mg2Si/ZA40復合材料拉伸斷口分析表明,選用Sb變質劑進行變質處理后,復合材料斷口上Mg2Si顆粒斷面較細小,分布較均勻,Mg2Si顆粒周圍基體合金的斷口撕裂棱細小,分布較細密,這同基體合金晶粒尺寸細化有關,有利于提高材料的力學性能。

4 結束語

(1)應用重力鑄造工藝制備Mg2Si/ZA40基復合材料。在未變質處理條件下,初生Mg2Si相顆粒較粗大,形貌多呈現樹枝形狀。(2)選用Sb變質劑進行變質處理后,Mg2Si相變化較大,主要以小顆粒狀分布,組織更加致密,Mg2Si分布也相對均勻。(3)Sb變質劑進行變質處理后,隨著變質處理溫度的提高,復合材料的硬度先升高,然后下降;復合材料的強度在720℃升高明顯。

參考文獻

[1]康巍,李振國,鄭子樵.原位反應法TiB2/ZA27復合材料的組織及性能研究[J].熱加工工藝,2016,45(16):84-88.

[2]解念鎖,魯朕.4.5%Sip/ZA40復合材料的組織及耐磨性能研究[J].熱加工工藝,2014,48(8):120-122.

[3]王艷,解念鎖,李春月,等.原位結晶法制備顆粒增強鋅基復合材料的研究進展[J].鑄造技術,2010,31(5):656-659.

[4]王孝良,周崎,王 .Nd對原位自生Mg2Si/Al復合材料的變質作用[J].熱加工工藝,2013,42(8):115-120

[5]司頤,王 ,武曉峰.Bi對過共晶Al-15Mg2Si合金Mg2Si相的變質作用[J].鑄造技術,2013,34(3):259-262.