跨西寶客專1—132m鋼桁梁橫移架設施工技術

朱偉

摘 要:鋼桁梁作為現代橋梁結構形式的一種,具有跨越能力大,適用于工廠化制造,便于運輸,安裝速度快,鋼構件易于修復和更換等特點,廣泛應用于公路、鐵路橋梁建設中。文章結合西安至成都客運專線跨西寶客專特大橋1-132m跨鋼桁梁橫移施工實例,介紹了高位跨既有鐵路和高速公路架設鋼桁梁的支架施工平臺搭設、滑道梁安裝、桿件拼裝、橫移施工、落梁等技術,提出了施工中的改進方案、控制要點和措施,以供參考。

關鍵詞:跨西寶客專;132m;鋼桁梁;橫移架設

1 工程概況

西成客專跨西寶客專特大橋236、237#墩采用單孔132m下弦式鋼桁梁跨越既有西寶客專及西安機場高速公路。鋼桁梁與西寶客專斜交夾角為14°,與機場高速斜交夾角為72°。鋼桁梁全長134m,采用三角形再分桁架式,桁高20m,桁寬13.9m,下弦桿節間長度11m,上弦節間長度22m,線間距為4.6m,總重約2800噸。為保證施工期間減少對西寶客專運營影響,鋼桁梁架設采用在距離橋梁左側38m對孔搭設拼裝支架及橫向滑道梁,利用40噸龍門吊進行拼裝,然后用水平千斤頂沿滑道梁將鋼桁梁拖拉橫移至橋位處,調整鋼桁梁的水平位置后,用豎向千斤頂將鋼桁架落在支座上,完成鋼桁梁橫移施工。鋼桁梁立面結構示意見圖1,與既有線及機場高速平面位置關系見圖2。

2 方案優選及特點

2.1方案一(原設計方案)

利用236#墩小里程側架設的混凝土簡支箱梁作為輔助拼裝平臺,并在預制箱梁兩側各搭設2m寬鋼管支架著力平臺,設置80米導梁,鋼梁全部拼裝完成并在末端66米范圍內配重1000噸后,逐漸向大里程方向分次進行要點頂推,實現鋼梁架設。橋跨間無條件設置臨時支撐,頂推懸臂跨度為132米。

此方案的優點:可利用混凝土簡支梁作為拼裝平臺,減少臨時結構的工程量。

此方案的缺點:(1)鋼桁梁最大懸臂跨度為132米,最大頂推重量大,約為4530噸,懸臂結構根部反力大,單側反力達1700噸,風險高。(2)須等混凝土簡支梁施工完成后,才能進行鋼桁梁的拼裝,周期較長。(3)鋼桁梁頂推懸臂跨度大,導梁使用材料多,約為680噸,加大了頂推重量。(4)利用砼箱梁做平臺頂推,梁體加墊梁及滑道,落梁高差超過3米,安全風險高。(5)因預制混凝土箱梁頂寬為12.2m,鋼桁梁軸寬為13.9m,需另搭設著力平臺,且箱梁翼緣板無法承受鋼梁荷載。

2.2 方案二(橫移方案)

在平行于橋位右側高速上方搭設拼裝鋼支架平臺,鋼梁支架平臺長187m、寬22.5m,鋼梁組拼平臺橫跨通往咸陽機場的福銀高速公路,鋼桁梁組拼完成后向南側橫移38m至橋位區域進行落梁,然后完成安裝。

此方案的優點:(1)對既有線干擾較小,要點次數相對較少。(2)減少了導梁及配重部分,可抵消高速收費成本。(3)避免了大懸臂施工,技術難度較頂推易于控制。

此方案的缺點:(1)拼裝鋼支架平臺一次投入較大。(2)跨高速公路搭設鋼平臺,安全風險較高,增加了協調難度。

通過縱向頂推方案專家評審和多次與鐵路局溝通,為確保施工安全和降低施工風險,并結合主線架梁方向調整,經論證和比選,選定橫移架設方案較為合理。

3 鋼桁梁橫移架設施工工藝流程及要點

鋼桁梁橫移架設施工工藝流程為:

支架施工平臺搭設→滑道梁安裝→桿件拼裝→橫移施工→落梁

圖3

3.1 支架施工平臺搭設

施工平臺由29組臨時支架支撐,從237#墩到236#墩依次編號。其中C1、D1作為237滑道梁頂推支架,C11作為236滑道梁拼裝支架。A1\B1、A11\B11支架也做為滑道梁受力支架,形式為鋼管柱連接結構,高速路面支架為鋼管立柱支架,其余均為八三墩連接結構,八三墩位置對應著鋼梁節點位置。高速路上搭設鋼管防護棚長寬為24m*48m,沿著行車方向,與鋼桁梁支架在同一直線上,防護棚同時還兼做鋼桁梁拼裝操作平臺。

3.2 滑道梁安裝

3.2.1 滑道梁基本概況

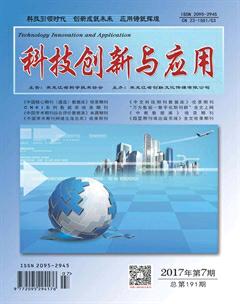

(1)全橋共設置兩道滑道梁,滑道梁總長59m,寬2.0m,高度變截面,由2m漸變至2.4m,材質Q345B。鋼滑梁的跨度組成為16.5米+18.9米+5.1米+18.5米,鋼滑梁按平坡設置,臨時墩標高與永久墩標高一致。

(2)滑道梁由兩組箱形梁拼接而成。箱形梁頂、底板36mm,腹板30mm,加勁板20mm,材質為分為E、F、G、H四段,梁段之間在現場焊接,E段與臨時支架連接,H段與鋼桁梁橋墩連接。

3.2.2 236滑道梁安裝

(1)首先滑道梁G、H段在橋墩下面焊接到位。

(2)利用236#墩旁八三墩作為支承,采用兩個200T吊車吊裝到位。

(3)安裝4柱和2柱臨時支架上的E節段。

(4)采用1個200T的吊車吊裝F節段。

3.2.3 237#墩滑道梁安裝

步驟一:用兩臺160t汽車吊安裝滑道梁F、G、H段及前導梁;在四柱墩頂布置4套主動動力組,前后側主動動力均為270-87-3.0kw;在八三墩軌道上布置動力組為270-87-4.5kw,在237#永久墩墊石上前端布置帶270-87-4.5kw的動力組;在動力上安裝變頻器,通過變頻器調速為0-3m/min;在四柱位置布置泵站,在八三墩至四柱之間和永久墩頂布置臨時行走鋼軌,為滑道梁前移做準備。

步驟二:滑道梁向前移動19.5m;在四柱柱頂及237#墊石上將滑道梁頂起,將四柱上的輪箱向兩外側拉出;繼續向前移動15.5m,移動過程中注意永久墩頂輪箱組走行至左側墊石內邊時,將輪箱組拖行至右側墊石邊。

步驟三:利用千斤頂將滑道梁頂起,將尾部輪箱移至圖示位置,將滑道梁落至臨時支墊上;在圖示位置再安放一組動力組,拼裝E節段。

步驟四:滑道梁繼續先前移動5.56m達到設計位置;用泵站調整滑道梁高度將輪箱組拆除,調整滑道梁落至墊石位置;抄墊密實,滑道梁頂推安裝施工完成。

3.3 桿件拼裝

先在拼裝平臺上安裝拼裝墊塊,調整高程及中線,進行鋼桁梁拼裝。鋼桁梁架設每個節間為一個施工單元,單個節間閉合調整到位后進行高栓施擰,完成一個節間封閉單元后,繼續下一個節間拼裝。鋼梁拼裝時下方各支點處應抄墊密實,防止下一個節間拼裝時對上一節間的標高產生影響。一個節間拼裝完成后,重新對鋼梁的標高和偏位進行測量、調整,標高允許誤差為±5mm,偏位允許誤差為±5mm。標高調整是利用支架滑道梁頂面的千斤頂將鋼梁頂起,通過調整拼裝墊塊頂面的抄墊鋼板厚度進行調整。調整合格后,方可進行高栓施擰。

3.4 橫移施工

3.4.1 橫移概況

由于鋼桁梁為單元件拼裝,在每根下弦桿節點處設置有鋼管支撐柱,鋼桁梁拼裝完畢后、橫移前需要進行體系轉換,即利用8臺500t千斤頂(每個支點2臺、共四個支點)將鋼桁梁頂起、使鋼桁梁全部脫離臨時支撐柱,完成體系轉換。體系轉換完成須進行上拱度檢查,與設計值進行對比。橫移的所有工藝、工序都滿足要求后再在天窗點時間內進行橫移施工。總橫移長度38m,橫移速度9m/h,計劃在5.5h內完成。正式橫移前需先在支架范圍內進行試橫移。

3.4.2 橫移系統安裝

鋼桁梁橫移系統包括滑道梁、滑座、MGE滑板、鋼絞線、反力座、千斤頂、油泵及操作臺等。滑道梁頂面鋪設一層12mm厚鋼板找平,鋼板與滑道梁花焊,鋼板上鋪設一層5mm不銹鋼板以減小橫移過程中摩擦系數。滑座安放于E0及E12節點下,上滑道梁每端兩個。滑座上預留鋼絞線孔道,滑座底部嵌入3cm厚高強度MGE滑板,橫移前在滑道梁頂面及滑板底面涂硅脂油降低摩擦阻力。牽引裝置采用兩套系統,橫移過程中采用其中一套,另一套作為備用。一套采用4臺300T連續穿心牽引千斤頂,安裝于橫移方向前方兩個滑座上,另一套采用8臺150T千斤頂安裝于線路右側滑塊的左右兩側。每臺千斤頂上安裝位移傳感器自動控制裝置,然后通過各自的總控臺控制保證同步、連續張拉橫移。

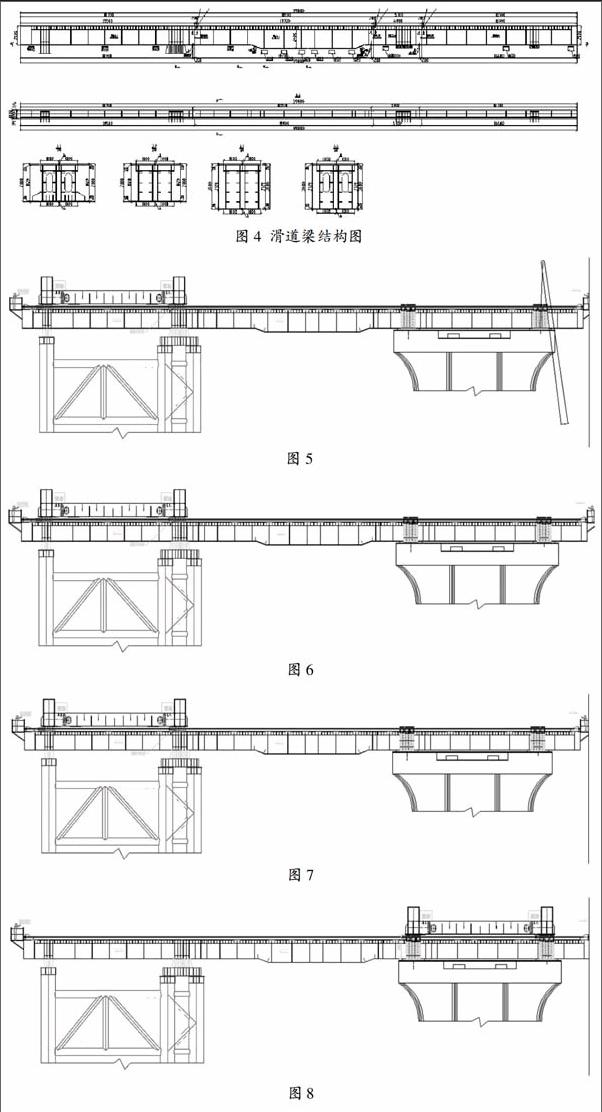

步驟一:(1)在滑道梁兩端焊接反力座、并將頂推千斤頂及錨具安裝就位;(2)將鋼絞線從反力座一端依次穿過錨具、千斤頂、滑座;(3)將鋼絞線一端固定,用張拉千斤頂對所有鋼絞線進行預張拉,張拉力為施工拉力的20%。(圖5)

步驟二:在滑道梁上標記刻度(間距50mm),檢查頂推控制系統各項參數、滑道梁表面等,保證頂推安全。(圖6)

步驟三:(1)通過PLC總控系統控制千斤頂連續平穩將鋼桁梁向前推進;(2)在滑道梁上標記了刻度隨時監控兩端橫移狀況,且在兩端滑塊上最外端加裝了滾輪,每端4個,在橫移過程中滑塊發生偏移的機率較小;若發生較大不同步時,滾輪會與滑道梁上翼緣接觸滾動行進,不會出現卡住不動的現象,在該情況下若摩阻力增大,可以在總控制箱處采用手動控制,對該處油頂采取單動方式頂推,消除兩側偏差距離。若出現單動無法糾偏的情況,可采用豎向千斤頂對存在偏移位置進行頂升,將滑塊糾后再進行頂推作業。(圖7)

步驟四:(1)重復步驟三,直至鋼桁梁頂推到設計落梁位置;(2)頂推千斤頂行程150mm,頂推速度約7.2m/h。(圖8)

3.4.3 橫移過程中應力和撓度的觀測

鋼桁梁按照自重2800t進行計算,其由4個支點分別與兩側滑道梁相接觸,則單個支點考慮均勻受力時,承受豎直向下力為700t。在鋼桁梁橫移過程中,將其按照移動距離劃分為以下幾個工況進行滑道梁及鋼管臨時墩應力、撓度監測:工況一:鋼桁梁橫移6038mm,即滑道梁中跨1/4截面處。工況二:鋼桁梁橫移12075mm,即滑道梁中跨1/2截面處。工況三:鋼桁梁橫移18113mm,即滑道梁中跨3/4截面處。工況四:鋼桁梁橫移19025mm,即鋼桁梁兩只點對稱作用于滑道梁中跨1/2截面處。

3.4.4 橫移施工注意事項

滑道梁立柱一側滑道梁與分配梁圍焊,焊縫質量滿足要求。永久墩一側滑道梁采用植入32mm精軋螺紋鋼與墩帽錨固。

滑道梁頂面及滑板底面涂硅脂油,滑座在滑道梁中間位置,限位滾輪間隙在2~4cm之間。滑移前對鋼桁梁全面檢查,防止物體墜落西寶高鐵或機場高速限界。橫移1m距離報告一次位移,兩端行程偏差在50cm時進行糾偏。

3.4.5 為保證橫移平穩采取的措施

千斤頂拖拉橫移時,鋼絞線的長度回彈過程中,壓力減小突變會對鋼桁梁造成沖擊力,并在短時間內釋放,此效應將引起鋼桁梁瞬間移動短距離后立即停止,出現克服靜摩擦─克服動摩擦─克服靜摩擦─克服動摩擦的不斷循環,同時鋼桁梁橫向短距離的突變將對鋼管立柱產生橫向水平荷載,造成鋼管立柱晃動,存在安全風險,為保證橫移平穩采取以下措施。

(1)將300t和150t兩套橫移設備投入橫移施工中,300t橫移設備作為啟動設備,當鋼桁梁啟動的瞬間再啟動150t橫移設備。

(2)在鋼桁梁調平鋼板上鋪設不銹鋼板減少摩擦系數,為防止滑道摩擦時造成不銹鋼板起拱,不銹鋼板橫縫和縱縫均采用滿焊并打磨平整,橫縫位置不得出現凹縫。橫移時不銹鋼板上滿鋪液壓油。

(3)橫移過程中實時監控鋼桁梁支座處滑塊外側安裝的滑塊與滑道梁的距離變化。

(4)根據鋼桁梁前端滑塊上位移指針對應滑道梁上標尺實時變化及時匯報給總指揮進行實時糾偏。

(5)及時將頂出和回縮速度調整到同步。

(6)實時監控鋼管立柱應力變化和滑道梁應力、撓度變化,對鋼桁梁橫移起到預警作用。

3.5 落梁及支座安裝

橫移系統、滑道梁拆除后,進行鋼桁梁落梁施工。鋼桁梁落梁高2.36m,保護墩在墊石頂面設置,平面尺寸1.5*1.5m,高2.82m,采用P60型鋼軌搭設。頂升墩平面尺寸1.5*1.0m,高2.4米,采用150*250*1000mm和150*250*1500mm焊接構件組成。每點設置2臺500t落梁千斤頂、全橋共4個點、8臺落梁千斤頂,采用交替落梁方式。首先將鋼桁梁落在保護墩上。一端不動,另一端抽出千斤頂下一層鋼墊塊(15cm),然后4臺500噸落梁千斤頂將鋼梁頂起4cm(防止千斤頂油缸爆缸,保證有2塊油頂套箍能夠放置),抽出保護支墩上的一層鋼軌墊塊,千斤頂回油將鋼桁梁落在保護支墩上。同理將鋼桁梁另一端下落一層墊塊高度。落梁千斤頂上設置千斤頂保護蓋,保證千斤頂始終中心受力,千斤頂保護蓋與千斤頂通過M24高強螺栓連接,保護蓋與鋼梁底部臨時點焊,可以使千斤頂回油時其自身向上提升,脫離下部支墊,便于支墊順利抽出。

4 結束語

西成客專跨西寶客專特大橋1-132m鋼桁梁工程,位于西寶客專鐵路、福銀高速公路上方,施工場地極其復雜,施工條件其有限,根據現場施工環境,經過方案優選,制定了高位橫移架設施工方案,該方案采用自平衡同步橫移和交替落梁技術,通過合理的監控措施實時獲取滑道梁應力應變狀況,克服了現場地形復雜、與既有鐵路及公路夾角小等困難,于2015年7月8日凌晨3時20分順利完成橫移就位。施工方案的順利實施為地形狹窄地段大跨度高位結構施工提供了新的思路和參考借鑒經驗。

參考文獻

[1]李連勇.大跨度鋼桁梁橫移架設技術研究[D].山東:山東大學,2013.

[2]李富倉.長距離橫移架設大跨度鋼桁梁[J].鐵道建筑,1999(12).

[3]馬洪剛,劉子利.超高位大跨度128m鋼桁梁拼裝及橫移施工技術,山西建筑,2014(5).