選擇性非催化還原法(SNCR)高效脫硝技術在650 MW級W型火焰爐上的應用

陳海杰

摘 要:介紹了以氨水為還原劑,利用選擇性非催化還原法(SNCR)的高效煙氣脫硝技術在某電廠650 MW級W火焰爐上的應用實例。常規SNCR技術脫硝效率比較低,一般情況下,中小型機組的脫硝效率在40%左右,大型機組的脫硝效率在30%左右,而W型火焰爐的脫硝效率在25%以下。對于大型機組W型火焰爐來說,爐膛面積比較大,溫度場復雜,煙氣量大,低氮后NOx含量高,更是給SNCR脫硝技術的實施增加了難度。目前,國內尚無大型機組W型火焰爐SNCR脫硝技術高效率的項目業績。因此,在大型機組W型火焰爐上,要達到高效的SNCR,關鍵在于選擇適宜的溫度區間,并盡可能使煙氣與還原劑充分均勻混合。為了滿足以上關鍵條件,對鍋爐進行CKM&CFD模擬,合理設計,使高效SNCR技術在650 MW級W型火焰爐上取得了良好的脫硝效果,綜合脫硝效率在62.5%左右,且氨逃逸比較低。高效SNCR技術,總體投資費用低,效率一般在38%~75%,不僅能成功運用在大型機組W型火焰爐上,還能作為其他爐型的大型機組超低排放的最佳聯合手段。

關鍵詞:W型火焰爐;煙氣脫硝;SNCR;氨水

中圖分類號:X701.3 文獻標識碼:A DOI:10.15913/j.cnki.kjycx.2016.24.020

隨著我國電力行業的不斷發展,燃煤電廠對煤的需求量不斷增加。在能源日趨緊張的情況下,低揮發分煤和低熱值煤逐漸被廣泛應用于大型電站。由于W型火焰鍋爐采取了煤粉濃縮、分級送風燃燒、長火焰、敷設衛燃帶等技術措施,有效提高了鍋爐的燃煤適應性、低負荷穩態燃燒能力和飛灰燃盡率,在燃料的著火、火焰的穩定和燃料的燃盡方面也有顯著的優勢,所以,它被廣泛應用于我國電站中。

目前,我國引進的各流派W型火焰爐共計100臺左右,鍋爐形勢均為π型爐結構。由于W火焰爐在煤質、爐型和燃燒方式上比較特殊,導致NOx排放濃度較高。現階段,國內現役的大型機組W型火焰爐未進行低氮燃燒器改造的NOx排放量基本在1 000~1 500 mg/Nm3之間,經低氮燃燒器改造后的NOx排放量基本都在800~1 200 mg/Nm3。由此可見,W型火焰爐NOx排放濃度遠高于常規燃燒方式鍋爐的NOx排放水平。為了達到國家超低排放標準,除了采用低氮燃燒器改造外,還可以聯合SCR增容來提高脫硝效率。但是,SCR技術不僅投資比較高,后期更換催化劑費用也高,而且長期穩定在95%以上的脫硝效率難度比較大,仍不能滿足長期超低排放要求。

與SCR增容方法相比,在大型機組W型火焰爐上,在不對鍋爐進行SCR增容的情況下,采用高效SNCR技術,裝置結構簡單,運行可靠,便于維護,且投資費用低,鍋爐整體脫硝效率可達95%以上,實現超低排放。

1 項目概述

某電廠機組為650 MW超臨界燃煤發電機組,鍋爐為北京B&W公司生產的超臨界參數、垂直爐膛、一次中間再熱、平衡通風、固態排渣、全鋼構架、露天布置的∏型鍋爐,采用W型火焰燃燒方式。

經現場考察,電廠原設置有氨區,可以將氨水作為脫硝還原劑,減少初期投資成本。另外,電廠脫硝用氨水含氨量不超過25%,劃分為丙類物質,危險性低,可以制備一定量氨水存儲使用。該工程鍋爐已經過低氮燃燒器改造,改造后產生的氮氧化合物濃度在800 mg/Nm3以內,增設高效SNCR脫硝系統,設計在鍋爐40%~100%BMCR負荷范圍內。當氨逃逸率小于1×10-5時,長期穩定脫硝效率為35%;當氨逃逸率小于9×10-5時,長期穩定脫硝效率大于50%.

2 高效SNCR工藝流程

SNCR法,即選擇性非催化還原法,在適宜溫度范圍內,在無催化劑的條件下,將氨水、尿素等還原劑噴入爐膛與煙氣中氮氧化合物混合,最終生成N2。

不同還原劑的最佳反應溫度區間不同,以氨水為還原劑的最佳反應溫度區間在850~1 175 ℃。

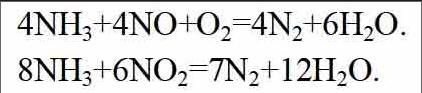

以氨水為還原劑的主要反應如下:

將氨水作為還原劑的SNCR系統,是由氨水制備系統、氨水存儲系統、氨水升壓輸送泵模塊、稀釋水升壓輸送泵模塊、計量稀釋模塊、計量噴射模塊、噴槍等組成的。液氨由廠區管道輸送進氨水制備器中,與混合水在制備器中,制成質量分數為20%的氨水溶液后輸送到氨水儲罐存儲;氨水罐中的質量分數為20%的氨水再通過氨水升壓輸送泵模塊輸送到計量稀釋模塊,稀釋水由廠區水罐通過稀釋水升壓輸送泵同時輸送到計量稀釋模塊,質量分數為20%的氨水和稀釋水在計量稀釋模塊內混合為質量分數為5%~10%的稀氨水。稀釋后的氨水經過計量噴射模塊的精確計量后,分配至每支噴槍。還原劑氨水由噴槍霧化后噴入爐膛,進行脫硝反應。

3 系統設計參數

3.1 鍋爐主要運行參數

鍋爐的主要運行參數如表1所示。

注:表中參數除注明外,均為設計煤種BMCR工況

3.2 鍋爐設計煤種資料

鍋爐設計煤種資料如表2所示。

3.3 鍋爐熱力計算參數(設計煤種)

鍋爐熱力計算參數參如表3所示。

3.4 SNCR系統設計參數

SNCR系統設計參數如表4所示。

4 SNCR脫硝系統CKM&CFD模擬

實施高效SNCR技術的關鍵是:①精確選取合適的溫度反應區間;②在這個反應區間找出還原劑合適的噴射濃度和噴射液滴直徑;③使還原劑噴射的覆蓋面積相對大,與煙氣充分混合均勻。這3點都做得比較好,脫硝效率就會非常高。

對于本工程650 MW的W型火焰爐來說,爐膛面積大,溫度場復雜,NOx含量分布不均勻,所以,要精確鎖定最佳溫度反應窗口,選擇合理的插槍位置,需進行CKM&CFD模擬。在模擬過程中,先要手動測量鍋爐關鍵位置的溫度;測溫后,對比和分析實測溫度與熱力計算參數、現場DCS數據,為CKM&CFD模擬提供相對精確的溫度場數據。

CKM&CFD模擬模型入口NOx含量按800 mg/Nm3設置,其他煙氣成分按照經驗分布設置,除了氧氣水分等,并不影響脫硝反應的進行。在此設置條件下,分別在100%,75%,50%的負荷情況下進行CKM&CFD溫度場模擬。SNCR系統出口采用壓力出口邊界條件。

模擬結果如圖1、圖2、圖3所示。

100%負荷時,溫度場分布如圖1所示。

75%負荷時,溫度場分布如圖2所示。

50%負荷時,溫度場分布如圖3所示。

5 高效SNCR脫硝系統關鍵因素

高效SNCR系統與常規SNCR系統相比,在設計大型機組W型火焰爐上,除了要精確鎖定最佳反應溫度窗口外,還有幾個關鍵因素對脫硝效率有重要的影響。由于W型火焰爐爐膛面積比較大,且最佳反應溫度區間不同于常規鍋爐,所以,噴射量、噴射濃度、噴射霧化顆粒大小、反應停留時間、還原劑覆蓋面積等關鍵因素同樣起著至關重要的作用。

在不同負荷下,還原劑噴射量不同,濃度不同,反應停留時間不同,與煙氣的混合程度也不同。同樣,霧化顆粒粒徑也不能過大過小,過大,不僅不能在短時間內完全反應,還會產生液滴,引起過熱器爆管;過小,穿透性差,不利于與煙氣的充分混合。

因此,在設計高效SNCR系統時,如何使用少量的還原劑達到高脫硝效率,是系統的重要環節,是系統關鍵設計部分,而且設計時要充分考慮工程經驗、項目實際情況等,不可忽略。

6 高效SNCR脫硝系統運行結果

本工程SNCR脫硝裝置委托湖南電科院測試,測試項目主要包括SNCR進出口O2含量、SNCR進出口NOx濃度分布和SNCR出口氨逃逸濃度。

測點布置情況如圖4所示。

測試點選取在低溫省煤器出口與SCR入口之間。當SNCR不噴氨時,測點處所測NOx濃度和O2含量默認為SNCR入口NOx濃度和O2含量;當SNCR系統開始運行噴氨系統并運行穩定時,測點處所測NOx濃度和O2含量默認為SNCR出口NOx濃度和O2含量。與此同時,SNCR運行時,測點處的NH3濃度即為SNCR氨逃逸濃度。

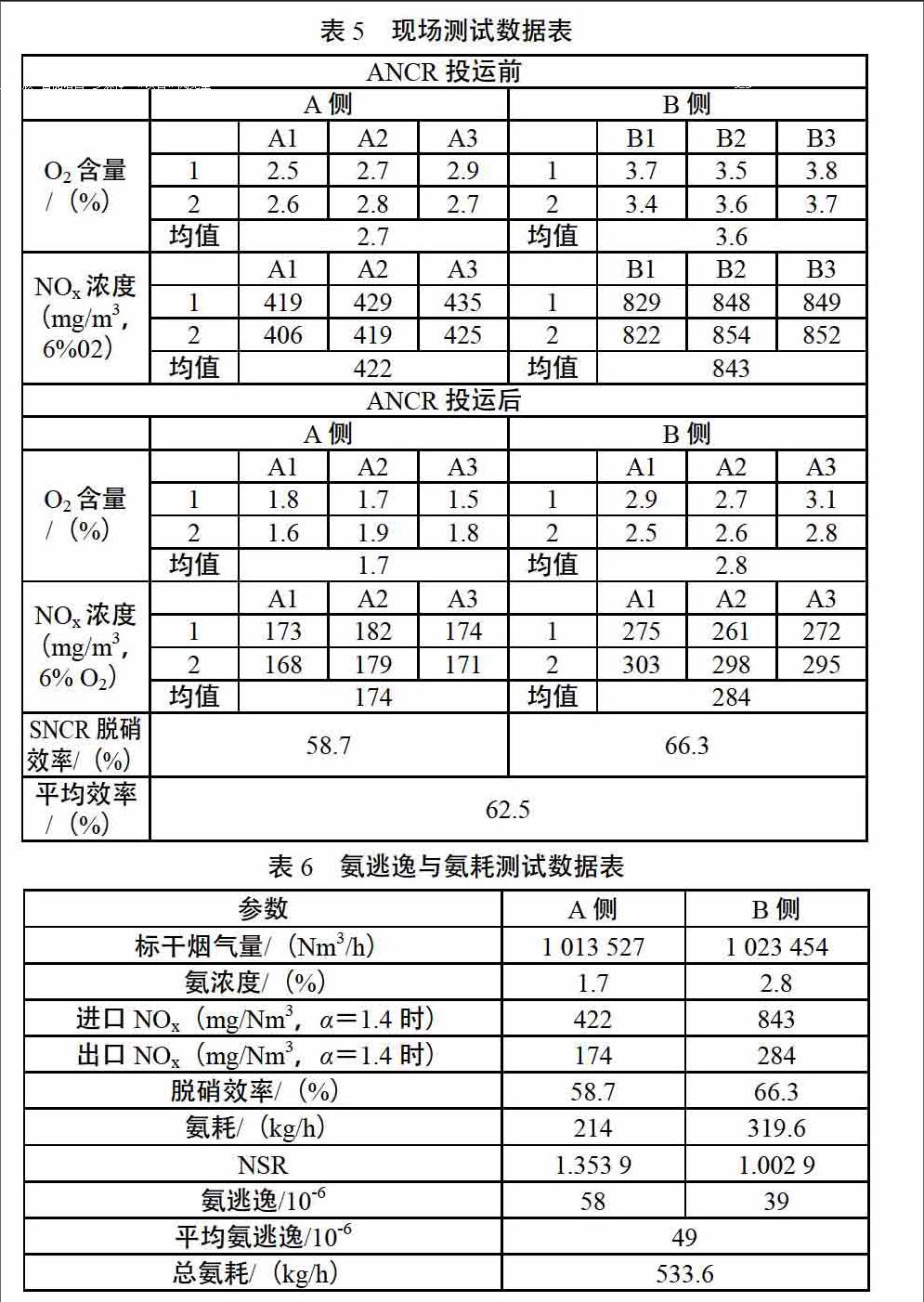

現場測試數據如表5所示。

由表5所述結果可知,SNCR投運后,A側脫硝效率為58.7%,B側脫硝效率為66.3%,SNCR系統平均脫硝效率為62.5%.

氨逃逸和氨耗如表6所示。

由表6所述數據可知,SNCR系統平均氨逃逸為4.9×10-5,系統總氨耗為533.6 kg/h。

7 結論

該電廠機組650 MW級W型火焰爐測試運行時,由于水冷壁超溫,A,B兩側配風比不同,導致兩側NOx含量有一定的差距。如果后期電廠可以將A,B兩側NOx調平,那么,會對SNCR脫硝系統效率有積極的影響。

總體來說,在650 MW級W型火焰爐運行的過程中,根據現場實際情況,以設計值為基礎進行調試。待鍋爐運行穩定后,還原劑耗量遠遠低于設計值,脫硝效率遠遠高于設計值,氨逃逸在要求范圍內。高效SNCR系統在該項目的運用取得了良好的效果。

作為國內首個完成大機組W型火焰爐SNCR系統成功運行的案例,為我國未來大型機組W型火焰爐超低排放提供了寶貴的經驗和有效運行數據,對國內SNCR脫硝技術在不久將來取代SCR技術起到了積極的推動作用,使超低排放工藝更加經濟,為電力行業開辟了新的發展思路,具有十分重要的戰略意義。

〔編輯:白潔〕