節能式電控液壓助力轉向系統

石振,張瑞垚,王冰,吳晗,邵震,周淑文

(東北大學機械工程與自動化學院,遼寧 沈陽 110004)

節能式電控液壓助力轉向系統

石振,張瑞垚,王冰,吳晗,邵震,周淑文

(東北大學機械工程與自動化學院,遼寧 沈陽 110004)

本文針對商用車及大型客車的傳統液壓轉向助力存在能耗大、路感差等缺點,在傳統液壓助力轉向系統的基礎上設計了一套使用高壓蓄能器進行能量儲蓄,使用電磁離合器進行液壓泵通斷的控制,可有效降低傳統液壓助力轉向系統的能耗與液壓油的資源浪費,有效提高系統的可靠性。本文對大型卡車的 EHPS 系統進行原理設計、分析,為產品的推廣使用提供理論依據。本文通過靜態性能的計算確定液壓泵的額定功率、蓄能器的額定壓強、電磁離合器的額定轉矩。本文選用活塞式蓄能器、聯軸型摩擦式電磁離合器、X型中位機能三位四通換向閥等關鍵部件,并根據系統性能要求確定其參數。建立了系統耗能高低與液壓系統評價的數學模型,初步驗證了系統的性能。

大型卡車;蓄能器;電磁閥;電磁離合器;電控液壓助力轉向系統

1 概述

1.1 課題背景與意義

車輛作為最常見的交通工具,對節能的要求日益增加,作為車輛重要組成部分,車輛轉向助力裝置必然會向更輕便、更節能、更安全的方向發展。

然而,現在的車輛大部分都是傳統液壓助力轉向系統,尚未出現更好的解決車輛轉向問題的技術。該項目在國內的市場相對空白,而就國外而言,雖然已經有產品的推出,但技術并不成熟,其產品并未形成一定的市場規模。

本系統采用最新的節能型電控液壓助力轉向技術,能充分節約車輛在轉向過程消耗的能源,而不妨害其正常功能的完成。節能型電控液壓助力轉向系統在可預見的將來,將會在車輛如大重型卡車中有廣泛的應用。

1.2 各類轉向系統分析

(1) 傳 統 的 液 壓 助 力 轉 向(HPS,Hydraulic Power Steering)系統。傳統的液壓助力轉向系統是利用發動機帶動轉向油泵工作,隨著發動機的轉速升高,增加油泵的壓力和流量。它利用轉向時兩缸的壓力差實現助力轉向,但隨著車速的升高,壓力差也會更高的。而液壓助力轉向系統為解決該問題,使用控制閥控制進入油缸的流速,使流速不隨泵的轉速改變而改變,解決發飄的部分問題。

但其還存在以下問題:①沒有真正實現助力轉向的調節,路感、操作舒適性均較差。②在汽車行駛的整個過程中,油泵一直在工作,在大多數不需要助力的情況下多余的壓力油全部流回油箱,造成了不必要的能量的浪費。

(2) 電 動 助 力 轉 向 (EPS,Electronic Power Steering )系統。電動助力轉向系統是由一臺獨立的電機給液壓泵提供動力,用扭矩傳感器測出施加在轉向軸上的扭矩,根據特定的行駛狀態向電機輸入一適當的電流產生符合工況需要的力。

電動助力轉向系統在助力時雖然節省了許多能量,但仍有不足之處:①有刷直流電機命較短;需要經常更換電機。②使用范圍較窄,只適用于小型轎車。③電動助力轉向系統雖然提高了路感,操作的舒適性也有了較大的改善,但是轉向系的剛度卻被大大削弱,降低了轉向時的可靠性,造成危險。④裝置存在眾多不確定因素。

(3)電動液壓助力轉向系統。轉向時,EHPS系統的電控單元根據車速、方向盤的轉速等信號,控制直流電機的轉速,進而使助力油缸內的壓力發生改變,從而達到控制轉向助力大小的目的。

電動液壓助力轉向系統與液壓助力轉向系統相比存在很多優勢,該系統不再以發動機作為液壓泵的動力源,而是用電動機驅動液壓泵進行工作。這就是該系統存在以下三點優勢:①由于液壓油的流量可控,使得轉向力能被人為控制,轉向輕便性增加。②在不轉向時液壓油的流量幾乎為零,節省了許多能量。③在汽車高速行駛時,減少液壓油的流量,不僅節省了能量,還解決了高速行駛時轉向不穩定性的問題,進而提高了駕駛的舒適性。

所存在的問題是:①電動液壓助力轉向系統的控制是由蓄電池完成的,而蓄電池本身的特性決定了續航里程較短,而且電動機的壽命相對較短。②在汽車運行過程中,電動系統所需液壓泵始終在工作,造成能量的浪費。③盡管節省了能耗,但是液壓油依舊在行駛中不斷循環,且循環次數大大增加,需要經常更換液壓油,進而造成能源的浪費。④系統的穩定性差。

2 裝置原理與創新

2.1 節能型電控液壓助力轉向裝置原理

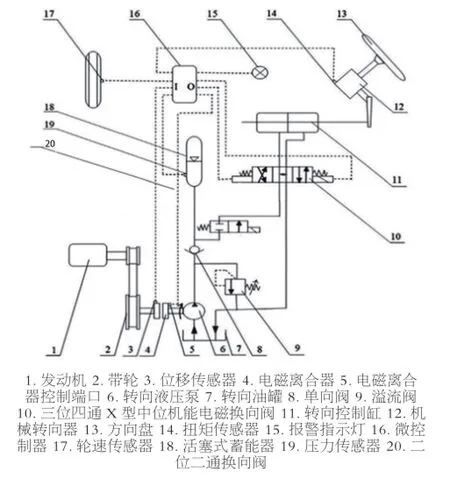

本裝置采用電控液壓助力轉向高效節能系統(圖1),由電磁離合器 4、扭矩傳感器 14、微控制器16、輪速傳感器 17、壓力傳感器 19、活塞式蓄能器18、轉向控制閥等組成。

(1)汽車直線行駛時,二位二通換向閥 20、三位四通換向閥 10處于關閉狀態,發動機 1旋轉帶動轉向液壓泵6旋轉,輸入的壓力油全部存入活塞式蓄能器 18,當壓力達到一定值時,溢流閥 9 打開,轉向液壓泵6卸荷,同時電磁離合器4斷開,從而避免了油泵空轉產生的能量損失與浪費。

(2)當汽車轉向時,①車速較低時,電磁離合器4接合,轉向液壓泵6工作,二位二通換向閥 20、三位四通換向閥 10 接通,油液通過換向閥進入轉向控制缸 11,同時活塞式蓄能器 18 釋放一部分壓力油,使得轉向時兩缸壓力差基本恒定。②隨著車速不斷升高,助力需求也逐漸降低,但轉向液壓泵6通過與發動機1相連,轉速加快,造成了能量浪費,活塞式蓄能器18的使用,可以將此時的壓力油存入備用。當達到一定程度時,通過微控制器16的控制信號,操作電磁離合器 4使得轉向液壓泵6和發動機1脫離連接,從而避免了能量浪費。

(3)在汽車發動機處于停止或者怠速狀態時,事先儲存在活塞式蓄能器18的壓力油仍然可以為轉向提供動力。綜上,該裝置改變了單純依靠加大油泵流量來滿足轉向器需求的方式,解決了低速轉向沉重,高速轉向發飄的問題,實現了高效節能的助力轉向功能(圖1)。

2.2 裝置創新點

(1)節能:①蓄能器:本裝置通過蓄能器可以在不需要助力的情況下將浪費的能量收集起來,等到需要使用的時候再釋放出來。②電磁離合器:本裝置增加了電磁離合器,控制液壓泵的通斷,從而只需要在需要助力時供能源,并且減小液壓油的循環次數,經計算該裝置可以節約2%能源。

(2)結構簡單緊湊、制造成本低:本裝置主要結構為轉向回路,而ECU 控制單元僅由單片機構成,占據空間小,結構簡單。絕大部分部件均可采用市售標準件,制造成本低,通用性強。

(3)穩定且高效靈敏:通過節流閥與轉向閥的配合使得液壓缸兩腔轉向壓力維持基本恒定,使得低速轉向高效,高速轉向平穩。可根據轉向需求提供不同的轉向力。

3 節能型電控液壓助力轉向系統匹配計算

圖1 工作原理

根據相關規定,汽車在半徑為 12m 的彎道以10km/h 車速轉彎時,當沒有助力系統時方向盤的轉向力應小于 245N,當有助力系統單系統失效時其轉向力應小于 588N。所以靜態原地轉向無助力時方向盤手里是否滿足要求,是轉向系統是否合理的重要指標之一,計算過程如下。

3.1 靜態原地轉向阻力矩

汽車所受的最大轉向阻力矩為汽車的滿載時的原地轉向阻力矩(混凝土或者瀝青路面)。由半經驗公式:

由于根據半經驗公式計算的靜態原地轉向阻力矩比實際的要小,所以實際的靜態原地轉向阻力矩要乘以 1.5~2 的安全系數,為安全起見取安全系數為 1.8,則:

3.2 靜態原地轉向無助力時方向盤手力的計算

根據汽車結構可得靜態原地轉向阻力矩通過轉向系統作用在方向盤上,最后作用在駕駛員的手上,可以通過分級傳動進行計算:

分別將上公式逐步迭代計算可得轉向器的上述參數。

3.3 轉向系統的選型計算

3.3.1 轉向器額定輸出力的計算

動力轉向器的主要參數(如齒條行程、線角傳動比)已知;油缸的工作壓力與車的型號有關,可根據卡車的型號確定額定工作壓力P的大小;額定輸出力計算方法:

3.3.2 其他參數

(1)動力缸的形狀設計

動力缸的形狀尺寸的計算如下:

式中:S——工作面積; D——內徑,mm; D——活塞桿直徑,mm;B——活塞厚,mm;——動力缸長度。

動力缸內部的長度,必須大于活塞的運動行程,即活塞到極限位置時,還應與缸蓋之間有大約 10mm 左右的間隙。另外很出極限位置時,活塞與缸蓋之間還應留有一段長度 ,其作用在于改善桿的導向,一半為 ,這里取=0.6D。

(2)動力缸流量的計算公式

式中:v——活塞速度 ; A——活塞面積。

式中:Q2——內泄漏量 ;η2——內泄漏量所占試驗流量的比例。

3.4 液壓泵的基本參數計算

液壓泵的基本參數主要包括轉速、排量、實際流量,最大工作壓力,因液壓泵與發動機直接相連所以液壓泵的實際轉速有卡車的發動機決定。液壓泵的實際流量必須滿足下式:

這里取Q0——理論流量

式中,Q01——油泵最小流量;q0——油泵排量;n0——發動機怠速時的轉速。

4 部件選型計算與分析

4.1 換向閥的選型

在本裝置中,考慮到汽車在實際轉向時不需要進行卸荷,但要盡量減小液壓沖擊,為了達到設計要求,避免不必要的浪費,所以選擇X型中位機能三位四通換向閥。

4.2 液壓蓄能器的選型

活塞式蓄能器能夠克服瞬間失效,使用壽命長,安全性高,且在大功率液壓系統、壓力較大的情況下也能夠正常運行。因此,汽車的轉向和制動系統宜裝活塞式蓄能器。

4.3 電磁離合器的選型

從傳遞力矩的方式來看,要求電磁離合器可以在高速旋轉中吸合或分離,又因為電磁離合器與電機及液壓泵均是通過皮帶輪連接的,因此本裝置選用聯軸型摩擦式電磁離合器。

摩擦式電磁離合器扭矩的計算:

由上述分析可得發動機功率 P,轉速 n發動機型號可以確定,因此有:

所以,可依據上式算出的扭矩選擇電磁離合器的型號。

5 裝置評價模型建立

5.1 液壓系統能量消耗的數學模型的建立

5.1.1 模型假設

本裝置中由于驅動液壓泵工作的動力源為發動機,所以最終液壓系統耗能的大小的計算應該轉變為發動機驅動液壓泵工作所消耗的能量,而發動機工作除了驅動液壓泵工作外,絕大部分用于驅動行駛系統的工作,所以要單獨計算驅動液壓泵工作所消耗的發動機的能量比較困難,此處進行轉換,假設用電機代替發動機驅動液壓泵工作的效果與發動機驅動的效果相同,所以發動機消耗的能量即為等效替代的電動機消耗的能量。

5.1.2 模型求解

電機的輸入電壓

式中,E——供電電壓;EM——輸入電壓;I——電流; RC——供電電壓到電機之間的電阻;T——輸出扭矩; K2——轉矩系數; N——轉速;RM——電 樞電阻; K1——轉 速系數; L——繞 組電感; JM——慣性系數;TL——負載轉矩;P——輸出功率。

因此可以通過上述建立的模型進行液壓系統能量消耗的計算。

5.2 液壓系統評價指標的建立

5.2.1 模型假設

(1)本裝置的液壓系統的研究目的與意義非常明確,就是提高能源的利用效率,節約資源,從而達到保護環境的目的,雖然提高轉向操作的穩定性與舒適性也是本裝置的目的,但為了簡化計算的需要,本文中只考慮該系統的能源節約比。

(2)本裝置由于在設計中是通過控制液壓泵工作的時間(蓄能器的壓力值低于限定值時,液壓泵才工作,而蓄能器的壓力值高于限定值時,液壓泵停止工作,由蓄能器供能)來達到節能的目的,在本裝置中由于離合器采用了電磁離合器,所以其消耗的能量可以忽略不計。所以可以通過工作周期進行能源節約率的計算。

5.2.2 模型建立

在汽車行駛過程中一般在中高速狀態下行駛,而汽車轉向系統恰好在中高速行駛狀態下所需的助力較小,所以其所需要的能源基本可以認為是從蓄能器中得到的。但當汽車在低速狀態下行駛時,所需要的助力較大,這時離合器接合,液壓泵應該正常工作,一方面提供助力轉向所需要的能量,另一方面,給蓄能器供能,使其蓄能。

但在普通的液壓助力轉向系統中,液壓泵一直處在工作狀態,即始終在消耗發動機的能量。我們設普通液壓助力轉向汽車的液壓泵在一定路段下的工作時間為T,根據前邊的假設和敘述(汽車在大部分條件下處于高速運轉狀態)知道,節能型EHPS 裝置的液壓泵通過相同的路段,其液壓泵工作時間約為 1/5T,所以基本確立它的節能效率為80% 左右。

5.2.3 模型檢驗

由于本裝置屬于全新的正在研究的裝置,所以無法通過實驗來檢驗上述模型中建立的節能效率與其真實的節能效率是否相符合,所以本部分以與其理論效果相同的裝置(正如我們在模型一中以電動機代替發動機一樣,本部分也以電動液壓助力轉向系統代替節能型 EHPS 系統的節能效率)的性能來近似檢驗。

[1]王軍,陳勇,電動液壓助力轉向系統節能機理的試驗研究 [J].制造業自動化,2010,(15):146~148.

[2]許陽坡 . 電動液壓助力轉向(EHPS)系統控制算法研究及實現 [D]. 天津大學,2006.

[3]朱海 . 電動助力轉向匹配分析及性能評價研究 [D]. 吉林大學,2004.

[4]王杰 . 電控液壓助力轉向器(EHPS)的助力特性研究 [D]. 重慶理工大學,2014.

[5]劉宇辰,東永啟,辛梓旗,成瑤,周淑文 . 機械液壓助力轉向節能系統的研究現狀 [J]. 中國機械,2015,0(20):191~193.

[6]江 浩 斌, 龔 曉 慶, 等 . 旁 通 流 量 式 ECHPS 系 統 功 率 流模 型 與 節 能 特 性 [J]. 江 蘇 大 學 學 報( 自 然 科 學 版 ),2016,37(4):373~380+393.

[7]宋健,呂連杰,等 . 商用車電動液壓助力轉向系統原理樣機搭建及臺架試驗 [D]. 清華大學,2014.

[8]宋健,呂連杰,等 . 蓄能式商用車電動液壓助力轉向系統 [J].清華大學學報 (自然科學版 ),2014,(9):1209~1214.

[9]鄭生文 .某車液壓助力轉向系統匹配計算 [J]. 汽車實用技術,2015,(2):79~83.

U463.4

A

1671-0711(2017)03(下)-0101-04