基于狀態識別的底盤穩定性集成控制

康小鵬, 董大偉, 李 磊

(1 成都大學 機械工程學院, 四川 成都 610106; 2.西南交通大學 機械工程學院, 四川 成都 610031; 3.西華大學 汽車與交通學院, 四川 成都 610039)

基于狀態識別的底盤穩定性集成控制

康小鵬1,2, 董大偉2, 李 磊3

(1 成都大學 機械工程學院, 四川 成都 610106; 2.西南交通大學 機械工程學院, 四川 成都 610031; 3.西華大學 汽車與交通學院, 四川 成都 610039)

建立了整車7自由度整車模型及線性2自由度參考模型.利用車輛側向加速度作為車輛進入非線性區的判定依據,設計了基于前輪主動轉向與直接橫擺力矩控制的底盤穩定性協調控制系統.引入附加橫擺力矩分配系數對各子系統的工作狀態進行決策并實現其介入程度的實時分配.以轉向盤階躍輸入工況對協調控制系統在良好干燥路面上分別以60 km/h和120 km/h 2種情況下進行了仿真分析.結果表明,該控制系統在2種車速情況下控制效果良好.

狀態識別,集成控制,前輪主動轉向,直接橫擺力矩控制,橫擺力矩分配

0 引 言

隨著汽車電子技術與控制理論的飛速發展,應用于汽車底盤的控制系統的種類越來越多,但各系統的大量功能相互影響和作用,且部分系統在功能上還存在重疊,這使得以前功能相對單一和獨立的子系統之間需要相互通信、協調作用.目前,集成化控制已成為現代汽車底盤控制的主流趨勢[1],其特點是用一個上層控制器協調分配中、下層控制器的控制程度與介入時機,在盡量不改變原有控制子系統獨立結構的前提下,實現其控制功能協調運作[2].事實上,利用單一控制系統,如DYC、AFS等,對汽車底盤穩定性進行控制并不能適用于車輛全工況狀態,且對側向動力學的控制在一定程度上會影響車輛的縱向及垂向的動力學特性[3].對此,本研究基于車輛狀態識別設計了一種車輛DYC與AFS的協調控制器,其可根據車輛不同行駛狀態協調分配各子系統控制程度.

1 車輛模型

1.1 7自由度整車模型

本研究在MATLAB/Simulink平臺下[4]搭建包含車輛縱向、側向、橫擺運動及4個車輛轉動共7個自由度的整車模型.車輛受力如圖1所示,其平衡方程式為:

圖1 車輛受力示意圖

1)縱向力平衡方程,

=(Fxfl+Fxfr)cosδ-(Fyfl+Fyfr)sinδ+Fxrl+Fxrr

(1)

2)側向力平衡方程,

=(Fxfl+Fxfr)sinδ+(Fyfl+Fyfr)cosδ+Fyrl+Fyrr

(2)

3)繞Z軸力矩平衡方程,

(3)

4) 4個車輪的力矩平衡方程,

(4)

式中,δ為前輪轉角;Vx,Vy分別為縱向、橫向車速;β為質心側偏角;γ為橫擺角速度;Mz為附加橫擺力矩;Fxi、Fyi分別為輪胎縱向力、側向力、垂向力,i為對應的車輪,可以取為左前輪fl、右前輪fr、左后輪rl或右后輪rr;m為整車質量;a、b為前后軸到質心的距離;tw1為前軸輪距;tw2為后軸輪距;Iz為整車繞Z軸的轉動慣量;Itw為車輪繞轉動中心的轉動慣量;ωi為對應車輪旋轉角速度;Rw為車輪有效滾動半徑;Tbi為對應車輪制動力矩,Tdi為對應車輪驅動力矩.

1.2 輪胎模型

本研究采用Dugoff輪胎模型[5],該模型利用輪胎剛度、滑移率等參數來描述輪胎力,適用于車輛動力學分析及控制系統研究[6].

(5)

(6)

(7)

(8)

滑移率定義分為制動和驅動2種情況.

1)制動.

(9)

2)驅動.

(10)

式中,Cxi,Cyi分為輪胎縱向剛度和側偏剛度;si為輪胎滑移率;Ψi為輪胎動態參數;μ為路面摩擦系數;αi為車輪側偏角;Fzi為輪胎法向載荷;ui為車輪縱向速度.

1.3 參考模型及控制變量

研究發現,車輛失穩或軌跡跟隨能力差的主要原因是車輛的輪胎力處于非線性區.對此,本研究通過建立線性2自由度車輛模型作為參考模型[7]來確定車輛行駛時狀態變量的理想值,并以此作為判斷駕駛意圖的依據.

(11)

式中,kf、kr為前后軸等效側偏剛度.

車輛穩定性控制包含軌跡保持和穩定性,分別由車身質心側偏角和橫擺角速度來描述.質心側偏角通常需要依賴觀測器進行估算,其準確性和穩定性較差,而橫擺角速度可由車輛傳感器直接測量,因此被廣泛用作為控制變量.線性2自由度車輛模型決定的橫擺角速度雖然僅在車輛質心側偏角很小的輪胎線性區內是準確的,但目前對車輛來說卻是最穩定的,是駕駛員比較容易掌握的轉向特性,具有很好的操縱穩定性能.因而,由2自由度車輛模型的橫擺角速度γ來衡量車輛穩定性的程度,并作為控制目標是可行的[8].

由式(11)可得,

(12)

(13)

式中,l為軸距(l=a+b),K為車輛穩定性因素.

輪胎處于極限附著時,車輛側向加速度ay滿足,

|ay|≤μg

(14)

在小質心側偏角時近似有,

ay≈γVx

(15)

因此,車輛實際橫擺角速度受到如下限制,

(16)

式中,μ為路面附著系數,g為重力加速度.

由式(12)、(16)可得出橫擺角速度控制目標,

(17)

2 底盤穩定性協調控制策略

基于AFS/DYC的底盤穩定性控制器總體結構如圖2所示.

圖2 控制器總體結構示意圖

該控制系統分由狀態識別層、協調控制層和執行層組成.狀態識別層根據當前車輛狀態參數分析駕駛員駕駛意圖,并計算維持期望行駛狀態所需附加橫擺力矩Mz,同時,判斷車輛是處于線性還是已進入非線性區;協調控制層根據車輛實際狀態決策各子系統的工作狀態,并將期望的直接橫擺力矩Mz按照所設計的權重規律進行分配;執行層由液壓制動執行機構和前輪主動轉向執行機構組成,其中,液壓制動執行機構根據分配的直接橫擺力矩計算所控制車輪的制動力及制動液壓缸壓力,前輪主動轉向執行機構根據所分配的橫擺力矩權重執行前輪主動轉角命令δf.

2.1 協調控制器

相關研究表明,利用單一的AFS進行橫擺穩定性控制在輪胎側偏角達到一定程度后所起的作用非常有限,在輪胎力進入飽和非線性時, 甚至不能通過前輪主動轉向來調節車輛的橫向穩定性.利用單一DYC系統進行橫擺穩定性控制時,是通過作用在車輛4輪上的縱向力產生的繞質心的直接橫擺力矩來控制車輛側向穩定性.由于無需考慮輪胎力的飽和,與基于AFS的車輛穩定性控制方法相比,該算法的適用范圍更廣.但是,這種基于單輪縱向力的控制方法對于車輛的縱向動力學性能及駕駛員的操縱感影響較大.因此,DYC系統在車輛穩定性能較差、輪胎出現飽和時更為適用[9].

基于上述原因,為盡可能減少對車速和駕駛操作感受的影響,本研究確定:當車速較低,路面附著良好,輪胎力處于線性區時應優先使用AFS進行穩定性控制;當路面附著較差,車速較高,輪胎力進入非線性區或即將處于飽和時優先使用DYC進行穩定性控制.一般認為,當側向加速度超過0.3m/s2時,汽車進入明顯非線性區,可將此作為輪胎力狀態判斷的分界值來進行控制器控制力矩權重系數qδ的分配.同時,為保證光滑控制效果,權重系數采用反正切函數形式,令,

(18)

2.2 執行器

2.2.1AFS控制器.

前輪主動轉向子系統以橫擺角速度偏差作為控制變量,前輪主動轉角作為輸出變量,采用柔性PID控制方法,根據偏差大小實時調整控制參數,使其相比傳統PID控制有更好的準確性和穩定性[10].柔性PID控制參數規則如表1所示,其中,Kp0、Ki0、Kd0為初始控制參數,ka、kb、kc、km為變化參數,范圍為(0,1),且km 表1 柔性PID控制參數規則表 2.2.2DYC控制器. 直接橫擺力矩控制器采用雙輸入模糊控制方法,以橫擺角速度偏差及橫擺角速度偏差變化率作為控制器輸入,附加橫擺力矩作為輸出,論域為[-1,1].控制規則map圖如圖3所示. 圖3 DYC模糊控制map圖 附加橫擺力矩通過施加到作用車輪的制動力來實現.最優制動車輪的相關研究結果表明,轉向過多時選擇外前輪和轉向不足時選擇內后輪作為制動車輪能獲得最大的橫擺力矩.基于降低車輪負荷的考慮,在差動制動時,除了對外前輪和內后輪進行制動外,同時按比例系數KT對同側另一車輪施加制動力,0 表2 制動車輪選擇規則 在仿真分析時,選擇轉向盤階躍輸入作為仿真工況,前輪轉角5 °,并分別在60km/h與120km/h2種車速情況下進行仿真分析.整車主要參數如表3所示,仿真結果如圖4~10所示. 表3 整車主要參數 圖4 方向盤轉角時間曲線 圖5 車速60 km/h時橫擺角速度 圖6 車速60 km/h時附加前輪主動轉角 圖7 車速60 km/h時制動缸壓力 圖8 車速120 km/h時橫擺角速度 圖9 車速120 km/h時附加前輪主動轉角 圖10 車速60 km/h時制動缸壓力 由圖4可以看出,當車速較低時,車輛處于線性區或弱非線性區,AFS與AFS/DYC控制均能產生較好的控制效果,因AFS控制在縱向動力學方面更優應當優先使用.當車速達到120 km/h時,由于地面所能提供輪胎力極限值大幅下降,在此仿真工況下,當轉向盤轉角處于峰值附近時車輛已進入強非線性區.由圖8可以看出,依靠AFS對車輛進行穩定性控制時,僅在輪胎力處于線性區時有較好的效果,而在輪胎力進入非線性區時AFS提供的主動前輪轉角已經無法產生更多的附加橫擺力矩,控制效果變差.而采用DYC控制和AFS/DYC協調控制時,二者控制效果較好,幾乎一致,說明在車輛處于強非線性區時,DYC控制由于對輪胎力飽和不敏感,因此具有更好的控制效果. 本研究基于車輛狀態分析設計了AFS/DYC底盤穩定性集成控制系統,并引入橫擺力矩分配系數對不同狀態下車輛各子系統的介入程度進行分配.仿真實驗結果表明,車輛底盤穩定性集成控制系統在車輛小轉角、低車速、高附著等輪胎力處于線性區情況下,采用AFS為主導的控制策略能有效對車輛底盤穩定性進行控制,且不影響車速及駕駛感受;在車輛大轉角、高車速、低附著等情況下,采用DYC為主導的控制策略,對于輪胎力處于非線性區有較好的控制效果.同時,各子系統的運行狀態和提供的附加橫擺力矩還能做到實時計算,且隨行駛工況在線調整,在大多數車輛行駛工況下,可實現底盤穩定性和行車操縱感受兼顧的效果. [1]喻凡,李道飛.車輛動力學集成控制綜述[J].農業機械學報,2008,52(6):1-7. [2]高曉杰,余卓平,張立軍.基于車輛狀態識別的AFS與ESP協調控制研究[J].汽車工程,2007,29(4):283-291. [3]宗長富,陳國迎,梁赫奇,等.基于模型預測控制的汽車底盤協調控制策略[J].農業機械學報,2011,55(2):1-7. [4]kiencke U,Nielsen L.汽車控制系統:發動機、傳動系和整車控制[M].李道飛,俞小莉,譯.北京:高等教育出版社,2010. [5]Dugoff H,Fancher P S,Segel L.Ananalysisoftiretractionpropertiesandtheirinfluenceonvehicledynamicperformance[J].SAE Trans,1970,79:341-366. [6]周磊,張向文.基于Dugoff輪胎模型的爆胎車輛運動學仿真[J].計算機仿真,2012,29(6):308-311+385. [7]余志生.汽車理論[M].機械工業出版社,2009. [8]宋宇,陳無畏,陳黎卿.基于ADAMS與MATLAB的車輛穩定性控制聯合仿真研究[J].機械工程學報,2011,59(16):86-92. [9]劉力,羅禹貢,江青云,等.基于廣義預測理論的AFS/DYC底盤一體化控制[J].汽車工程,2011,33(1):52-55+46. [10]陶永華.新型PID控制及其應用·第2版[M].北京:機械工業出版社,2005. Chassis Stability Integrated Control Based on State Recognition KANGXiaopeng1,2,DONGDawei2,LILei3 (1.School of Mechanical Engineering ,Chengdu University, Chengdu 610106, China; 2.School of Mechanical Engineering,Southwest Jiaotong University, Chengdu 610031, China; 3.School of Transportation and Automotive Engineering, Xihua University, Chengdu 610039, China) A vehicle model of seven degree of freedom and a linear reference model of two degree of freedom are established.Lateral acceleration is used to identify whether the vehicle enters nonlinear region.Then,the paper designs a chassis stability coordination control system based on active front steering and direct yaw-moment control.By introducing additional yaw moment distribution coefficient,the working state of each subsystem is decided and the real-time distribution of the degree of intervention of the coefficients is realized.The simulation analysis is carried out in two cases at speed of 60 km/h and 120 km/h respectively with steering wheel step input.The results show that the control system has good control effects at these two different speeds. state recognition;integrated control;AFS;DYC;yaw moment distribution 1004-5422(2017)01-0089-05 2016-12-20. 四川省教育廳自然科學基金(16ZB0166)、 成都大學校青年基金(2015XJZ17)資助項目. 康小鵬(1983 — ), 男, 博士, 講師, 從事車輛電子技術與控制系統研究. U463.1 A

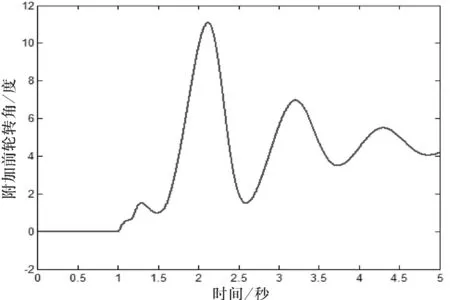

3 仿真分析

4 結 語