剛度對協調加載系統PID參數的影響

高尚

摘要: 根據協調加載系統作動筒在調試梁架和實際試驗中的不同反饋曲線,分析了剛度對協調加載系統控制參數的影響,為今后試驗前調試工作提出了合理的建議。

Abstract: According to different feedback curves of the coordinated loading system in the beam commissioning and actual test, this paper analyzes the influence of the stiffness on the control parameters of the system, and puts forward reasonable suggestions for future debugging work before testing.

關鍵詞: 剛度;PID;調試梁架

Key words: stiffness;PID;beam commissioning

中圖分類號:V216.1+2 文獻標識碼:A 文章編號:1006-4311(2017)09-0129-02

0 引言

地面載荷校準試驗是有關飛行載荷數據準確與否的重大試驗,加載量級對于載荷方程的精度有巨大的影響[1]。加載設備最開始采用手動液壓作動筒,在進行多點加載時,對加載人員、指揮人員的要求高,試驗風險大。引入協調協調加載系統后,由計算機控制作動筒執行加載動作,大大降低了多點加載時的試驗風險。

剛度是機械零件和構件抵抗變形的能力。在彈性范圍內,剛度是零件載荷與位移成正比的比例系數,即引起單位位移所需的力。協調協調加載系統采用了PID控制方法[2],PID控制簡單易懂,是最早實用化的控制器。使用中只需設定三個參數即可。在很多情況下,并不一定需要設置三個參數。本次試驗協調系統就只設定了比例單元(P)和積分單元(I)。

1 PID參數和剛度

1.1 PID參數

每個作動器的物理條件不同,因此,要得到滿意的加載曲線,需要對每個作動器進行調試,得到合理的P值和I值。我們在調試梁架進行了作動器的調試,然后將PID控制參數記錄固定,最后把作動器直接搬移到飛機機翼下面進行試驗。

作動器在調試梁架下加載調試時,主要是要求作動器加載動作對命令的響應要及時準確,調大P值,可以使作動器的響應迅速,但同時可能會帶來作動器的抖動問題,因此需要在響應速度和抖動之間做均衡考慮。加載量級越大的作動器,最終確定的P值也會越大,不同廠家相同量級的作動器P值也不相同。本次共調試了16個作動器,它們加載量級和PID值見表1。

1.2 調試梁架的剛度

每個作動器都安裝了位移傳感器,用于測量作動筒伸長的長度。當作動器接觸到梁架或機翼時,記錄下此時的位移數值,然后在作動器加載到最大載荷時,再次記錄位移,用載荷除以兩次位移的差值就反應了梁架或機翼某處的剛度。調試梁架加載位置如圖1所示。

用上述方法,我們首先算出梁架的7處加載位置的剛度,見表2。

1.3 某機翼的剛度

機翼加載點位置如圖2所示。

同樣,可以用1.2內容的方法,算出機翼加載點的剛度,見表3。

2 調試梁架和機翼的加載曲線

2.1 調試梁架的加載曲線

我們將作動器放在調試梁架下調試PID參數,得到了滿意的作動器響應。如圖3所示,

2.2 機翼的加載曲線

當機翼單點加載時,作動器的反饋表現正常,與調試梁架下一致。如圖4所示。

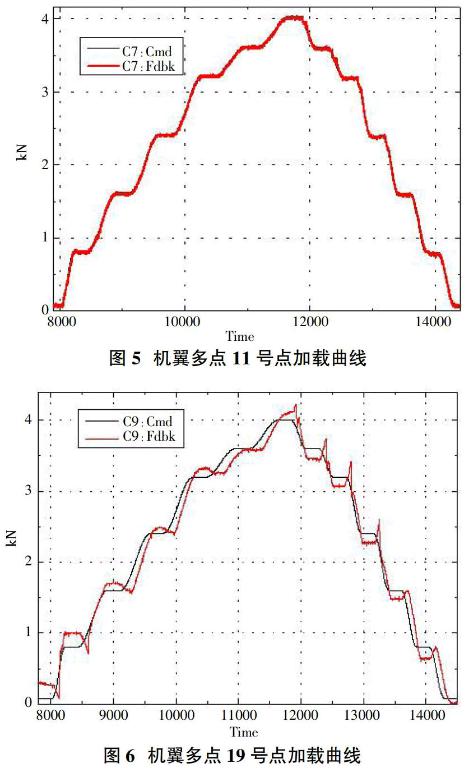

當機翼多點加載時,因為機翼各點的剛度不一致。在卸載時,剛度大的點處作動器伸縮量較小,因為是協調卸載,剛度小的點處作動器需要運動更大的行程,容易出現反饋滯后、超出的情況。如圖5、圖6所示。

3 分析與結論

通過調試梁架調試作動器的控制參數,在機翼下進行單點和多點加載,比較分析其加載曲線,可以得到以下三點:

①在單點加載時,加載點的剛度幾乎不對作動器的響應產生影響;②在多點加載時,如果加載點之間的剛度差距較大,作動器之間會相互影響其跟隨性;③多點加載時,從圖6曲線可以看出,每個臺階開始和結束時都是命令和反饋值偏離最大的時候。

由以上分析可以得出,當調試梁架的剛度和試件的剛度相差較大時,作動器的控制參數在實際加載時并不適用;當進行多個作動器協調加載時,減少加載的臺階會讓試驗的整個過程更加安全可控。

4 展望與建議

為消除作動器在飛機多點加載時的命令與反饋不一致的現象,可以從以下幾個方面來考慮改進:

①改進調試梁架的設計,使其剛度可以像機翼那樣逐漸變化;②卸載時,可以緩慢但不停止的從最大值卸載到零;③擇和加載量級相一致的作動器。

參考文獻:

[1]Jerald M.Jenkins,V.Michael DeAngelis,A Summary of Numerous Strain-Gage Load Calibration on Aircraft Wings and Tails in a Technology Format, NASA Technical Memorandum 4804.

[2]MTS AeroProTM Software Reference.

[3]李秋紅.航空發動機智能魯棒控制研究[D].南京航空航天大學,2011.