香菜真空干燥工藝的試驗研究

閆婷,董繼先

(陜西科技大學,西安 710021)

香菜真空干燥工藝的試驗研究

閆婷*,董繼先

(陜西科技大學,西安 710021)

文章以香菜為研究對象,對其采用真空干燥的方法進行了單因素試驗和正交試驗,在單因素試驗中,分別改變物料層厚度、相對真空度、真空溫度等因素,探討了這些因素的改變對鮮香菜干燥特性及品質(zhì)的影響。通過正交試驗,得到真空干燥香菜較優(yōu)工藝參數(shù)為物料層厚度30mm,相對真空度0.086MPa,真空溫度80℃。

香菜;真空干燥;干燥曲線;綜合評分法

香菜又被人們稱為芫荽,人類歷史上食用最早的芳香蔬菜中就有香菜,因為它色澤翠綠,口感芳香,在美味佳肴中有著舉足輕重的作用,是不可缺少的調(diào)味料,香菜的莖葉中含有豐富的人體所需元素,例如蛋白質(zhì)、脂肪、纖維、水、礦物質(zhì)、碳水化合物、維生素C、維生素B1、維生素B2、鈣、磷、鈉、鐵、胡蘿卜素、核黃素、硫胺、鉀和草酸[1];同時香菜中也含有大量的氨基酸類營養(yǎng)成分,人體吸收這些物質(zhì)后,通過各自的代謝途徑,為人體生長發(fā)育提供營養(yǎng)物質(zhì),維持生命活動所需的物質(zhì)或能量[2]。

香菜干燥加工是香菜深加工的基礎性關鍵工藝,目前香菜的加工方法生產(chǎn)效率低,勞動強度大,衛(wèi)生條件差,使特色產(chǎn)品質(zhì)量水平較低,很難被海內(nèi)外市場接受,遠遠趕不上食品工業(yè)的規(guī)模化、精細化、自動化。又由于香菜的季節(jié)性很強,致使香菜產(chǎn)量無法滿足市場的大量需求,隨著社會的發(fā)展、人民生活質(zhì)量的提高,干制品越來越受到青睞,因此將蔬菜脫干水分保存成為蔬菜保存的最佳方式。

目前,對香菜的干燥研究,我國主要有熱風干燥、冷凍干燥、微波干燥等幾種干燥方式[3-5],而未見對香菜進行真空干燥。其中90%采用常壓熱風干燥,具有操作簡單、產(chǎn)量大、生產(chǎn)成本低等特點,但是,經(jīng)過熱風干燥的脫水蔬菜營養(yǎng)成分保存率低、復水性差。微波干燥雖然有很多優(yōu)點,但是也會經(jīng)常有局部過熱、表面硬化、顏色不正和加熱不均勻等現(xiàn)象的發(fā)生,此外,其能量效率不高,然而冷凍干燥雖然得到的被干燥物品質(zhì)好,但投資成本較高;真空干燥的過程是把被干燥物料放在密閉的干燥室內(nèi)采取抽真空和加熱同時進行的方式干燥,從而隔絕物料與空氣,并且由于真空環(huán)境降低了水分沸騰蒸發(fā)的溫度,能防止被干燥物料氧化變質(zhì),可避免色素褐變等優(yōu)點,使得所加工的干制品品質(zhì)更佳。復水后基本上保持了原料的特性,此外真空干燥的干燥費用、設備成本也相對較低,在食品干燥中占有重要的地位[6]。為了得到香菜的干燥特性以及品質(zhì),本文對鮮香菜用真空干燥的方法進行脫水試驗。

1 材料與方法

1.1 試驗材料

實驗所用香菜購于果蔬超市,香菜選擇要求成熟,色澤鮮艷,香味濃,株高整齊,老嫩適宜,平均初始含水量為90%。

1.2 儀器設備

實驗室自己設計的真空干燥設備、冠亞牌SFY系列快速水分測定儀、DZ-280型真空封裝機、電子天平(精度為0.001g)、燒杯、鑷子、溫度計、若干刀具、電子秒表、玻璃棒、濾紙等。

1.3 試驗方法

1.3.1 香菜真空干燥工藝流程

原料→前處理→清洗→切制→漂洗→甩干→真空干燥→整理→計量包裝→入庫。

1.3.2 操作要點

挑選大小均勻、無損傷的香菜作為試驗材料,去除根部及殘葉等不可食用部分,清除表面污垢,瀝干水分,切成10~30mm長的小段。

將切好的香菜按照干燥要求的厚度(10,20,30mm)平鋪在物料盤上,放入真空干燥箱內(nèi)進行干燥,每0.5h測量1次含水率。

2 試驗評價指標的計算

2.1 含水率

在干燥的過程中,每30min連續(xù)隨機取出3組樣品,分別用快速水分測定儀測量其含水率,最后結果取3組數(shù)據(jù)的平均值作為本次含水率的值,含水率測定原理如下式:

式中:ω為被測量樣品的含水率;m為取樣物料的質(zhì)量(g);m0為物料在絕干狀態(tài)時的質(zhì)量(g)。

2.2 干燥時間

采用電子表進行計時,在物料放進干燥箱時記下此刻時間為T0,在進行香菜取樣時記下時間讀數(shù)Tt,則干燥時間為:

式中:T為干燥時間;Tt為干燥過程中的時間;T0為物料放進干燥箱前的時間。

2.3 復水比

隨機取干燥后的香菜放在電子天平上稱出其初始質(zhì)量M0并記錄,取一個燒杯,按干香菜∶水的比例為1∶5,稱取純凈水的質(zhì)量,然后把稱好的干香菜放進燒杯內(nèi)。每30min用鑷子取出水中的香菜,用濾紙瀝干表面水分,最后用電子天平稱出質(zhì)量Mt,記錄后放入燒杯內(nèi),則復水比Y為:

式中:M0為初始重量(g);Mt為現(xiàn)時重量(g)。

3 結果與分析

3.1 單因素試驗與分析

3.1.1 物料層厚度對干燥特性的影響

在干燥室內(nèi)相對真空度0.082MPa和溫度60℃的情況下,將處理過的初始含水率為90%的厚度分別為10,20,30mm的香菜放入真空干燥箱內(nèi)進行干燥,所得的干燥曲線和干燥速率曲線見圖1。

圖1 物料層厚度對干燥特性的影響Fig.1 Effects of material layer thickness on drying characteristics

由圖1中a可知,在相同初始含水率的條件下,物料層厚度越小,干燥到目標含水率(9%)以內(nèi)所需干燥時間越短。當物料層厚度為30mm時,需要7h;而當物料層厚度為10mm時,所需干燥時間為6h。在開始2h內(nèi),含水率下降比較慢;2h以后,含水率下降比較快;而最后的1h,含水率下降速率又逐漸變慢,但略高于初始的2h。

由圖1中b可知,物料層厚度不同,在干燥過程中的不同階段,干燥速率也不同。前5h內(nèi),物料層越薄,干燥速率越快;而5h以后,物料層厚的反而干燥快,可能由于較薄的物料層即將達到要求的含水率,其中水分低且以結合水的形式存在,故干燥速率又下降。

隨著時間的推移,干燥速率先慢,再快,后慢。之所以有這種情況出現(xiàn),可能是由于干燥的前期物料中水分含量多,濕度大,真空抽氣的速率不及水分產(chǎn)生的速率,導致干燥前期干燥速率較慢;隨著水汽的減少,干燥速率也越來越快;干燥后期因為物料中的水分含量低,而且是以結合水的形式存在,所以干燥速率又會逐漸降低[7]。

3.1.2 相對真空度對干燥特性的影響

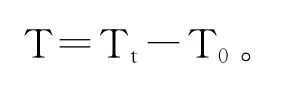

在干燥室內(nèi)真空溫度為70℃的情況下,將處理過的初始含水率為90%的物料層厚度為20mm的香菜分別在相對真空度為0.080,0.086,0.090MPa的條件下放入真空干燥箱內(nèi)進行干燥,所得的干燥曲線和干燥速率曲線見圖2。

圖2 相對真空度對干燥特性的影響Fig.2 Effects of relative vacuum degree on drying characteristics

由圖2中a可知,真空度增大,干燥時間縮短。當真空度為0.082MPa時,干燥到規(guī)定的含水率(9%)以內(nèi),需要干燥6.5h;而真空度增大到0.090MPa時,只需要4.5h。從分析可看出,真空度增加,水分的蒸發(fā)溫度有所降低,從而縮短了達到蒸發(fā)溫度的時間,加快了干燥速率,因此所需要的干燥時間變短,可能是因為在較高的真空度下,物質(zhì)傳遞阻力變小,水分蒸發(fā)速率較快[8]。

由圖2中b可知,從總體上來看,在干燥初期及后期,干燥速率較低,而干燥中期,干燥速率較快。產(chǎn)生這種現(xiàn)象的主要原因與不同物料層厚度下的干燥速率情況相近,或許是由于干燥前期物料水分含量多,濕度較大,真空抽氣的速率低于水分產(chǎn)生的速率,導致前期干燥速率較慢;隨著水汽慢慢地減少,干燥速率也越來越快;后期由于物料中水含量低,加上水是以結合水的形式存在,所以干燥速率又會逐漸降低。

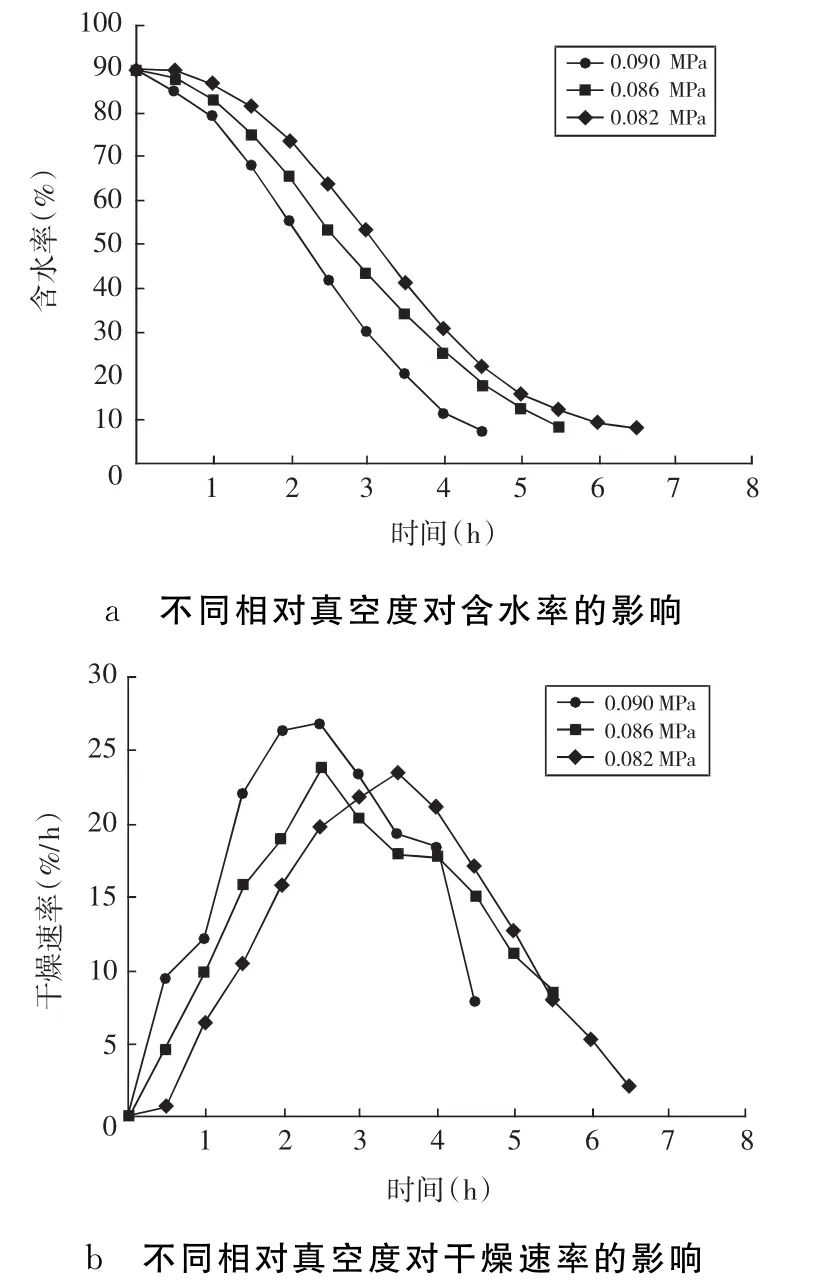

3.1.3 真空溫度對干燥特性的影響

在干燥室內(nèi)相對真空度為0.086MPa的情況下,將處理過的初始含水率為90%的物料層厚度為20mm的香菜分別在真空溫度為60,70,80℃的條件下放入真空干燥箱內(nèi)進行真空干燥,所得的干燥曲線和干燥速率曲線見圖3。

圖3 真空溫度對干燥特性的影響Fig.3 Effects of vacuum temperature on drying characteristics

由圖3中a可知,真空溫度升高,干燥時間縮短。溫度為60℃,達到目標含水率所需干燥時間為7h;溫度升高到80℃,則只需要4h,可見溫度對干燥時間的影響較大。

由圖3中b可知,干燥速率只有加速階段和減速階段,不存在恒速階段。60℃和70℃時與前邊一樣,都是干燥前期和后期速率較慢,而中期干燥速率較快;而當真空溫度為80℃時,開始的1h干燥速率較慢,但2h便達到最大速率,之后雖然干燥速率有所下降,但速率依舊很快。

3.2 正交試驗結果與分析

3.2.1 試驗因素及水平

在以上單因素試驗和分析結果的基礎上,以物料層厚度(A)、相對真空度(B)、真空溫度(C)作為試驗因素,以干燥時間(Y1)和復水率(Y2)作為評價指標,在此基礎上進行三因素三水平的正交試驗[9]。將每個因素根據(jù)它的水平與取值范圍進行編碼,得到試驗因素水平表,見表1。

表1 正交試驗因素水平表Table 1 Factors and levels of orthogonal experiment

3.2.2 試驗結果及綜合指標分析

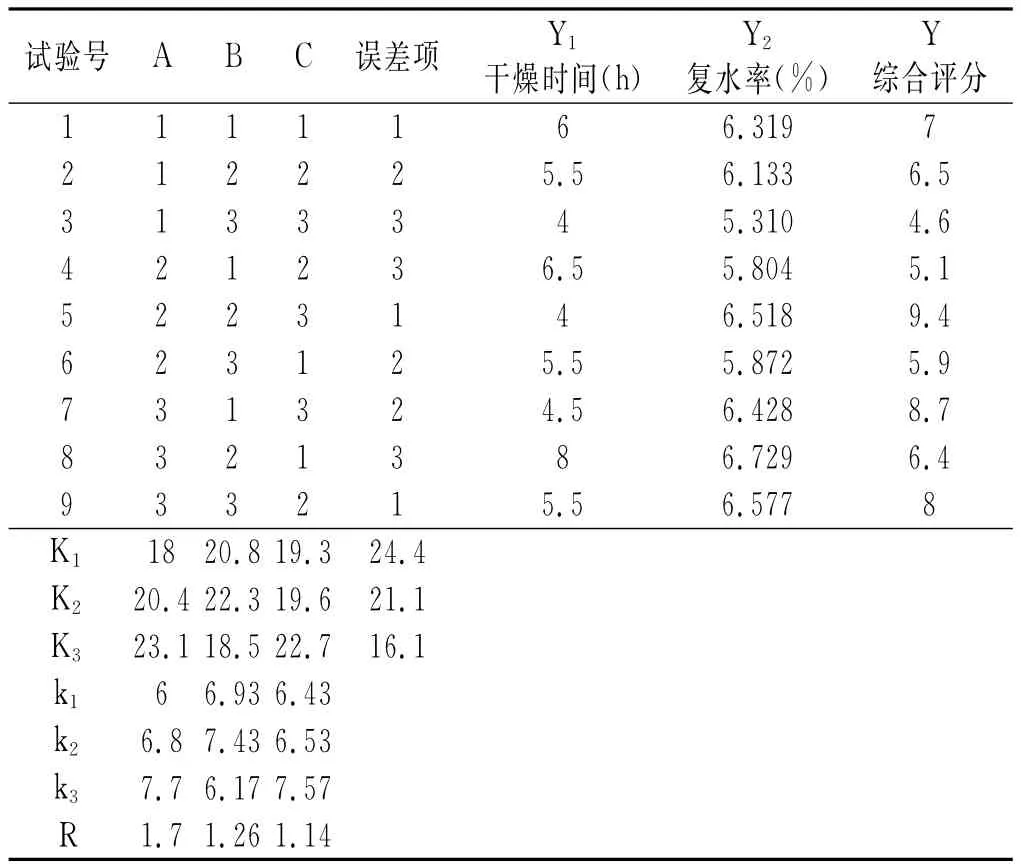

本試驗是多指標正交試驗,為了得到干燥品質(zhì)好、節(jié)約時間的較佳工藝,以加權綜合評分法進行綜合評價,按照果蔬干燥的品質(zhì)和時間等要求,應把質(zhì)量排在第一位,其次是時間,所以取Y1和Y2的加權值分別為0.4和0.6[10],正交試驗及分析結果見表2。?

表2 正交試驗結果Table 2 Results of the orthogonal experiment

極差越大表示此因素水平的改變對試驗結果的影響越大,極差越小則表示該因素水平的改變對試驗結果的影響越小。由表2可知,各個因素對試驗結果的影響為物料層厚度>相對真空度>真空溫度。通過對9個試驗結果對比,以綜合評分為標準,可知最佳方案是5號,從而干燥香菜的最佳工藝條件為A2B2C3,即物料層厚度為20mm,相對真空度為0.086MPa,真空溫度為80℃。在此基礎上必須進一步計算分析,得出最佳方案。通過對以上計算結果進行分析,確定最佳方案為A3B2C3,即物料層厚度為30mm,相對真空度為0.086MPa,真空溫度為80℃。

3.2.3 最佳工藝驗證性試驗

以上正交試驗所得最優(yōu)工藝的基礎上,進一步進行驗證性試驗,用A3B2C3方案做3次驗證性試驗,取3次試驗結果的平均值,得出香菜脫水的干燥時間為4.5h,復水比為6.71,綜合評分為9.6。

由分析結果可知,A2B2C3和A3B2C3兩種方案的結果差別不是很大。但是,在相對真空度和真空溫度相同的情況下,增加物料層厚度會增加產(chǎn)量,故可知香菜真空干燥的最佳工藝參數(shù)為A3B2C3,即物料層厚度為30mm,相對真空度為0.086MPa,真空溫度為80℃。

4 結論

通過對香菜進行真空干燥試驗研究,得到了香菜的真空干燥特性以及香菜最佳真空干燥工藝條件。試驗結果表明:

與真空干燥其他物料的區(qū)別是:香菜真空干燥過程沒有恒速階段,只有加速和減速兩個階段。物料層厚度、相對真空度、真空溫度都是影響干燥速率的因素,并且物料層厚度增加,干燥時間增大;而相對真空度和真空溫度增大,干燥時間縮短。

物料層厚度、相對真空度、真空溫度是影響干燥時間、干燥速率和被干燥物料品質(zhì)的主要因素,從正交試驗可以得到香菜真空干燥的最佳工藝參數(shù)為物料層厚度30mm、相對真空度0.086MPa、真空溫度80℃,由此工藝得到的干香菜干燥速率和干燥品質(zhì)綜合評價指標高。

[1]劉香榮,魯海波,朱海泉,等.芫荽的研究進展[J].中國調(diào)味品,2012,37(6):17-19.

[2]郭紅轉(zhuǎn),陸占國,李健.芫荽的研究開發(fā)現(xiàn)狀[J].食品研究與開發(fā),2005(2):104-106.

[3]趙昆,趙士杰,滕竹竹.香菜熱風干燥的試驗研究[J].農(nóng)機化研究,2016(5):250-254.

[4]張仲欣,諸壬嬌.香菜真空冷凍干燥工藝研究[J].食品科學,2005,26(Z1):43-45.

[5]朱德泉,王繼先,朱德文,等.香菜微波干燥的試驗研究[J].農(nóng)業(yè)工程學報,2007(12):242-246.

[6]Majeda Khraisheh,WAM Mcminn,TRA Magee.A multiple regression approach to the combined microwave and air drying process[J].Journal of Food Engineering,2000,43(4):243-250.

[7]代小梅,楊性民,姜麗,等.香蔥干燥工藝研究[J].中國調(diào)味品,2013,38(11):25-30.

[8]王福娟,李成華.胡蘿卜真空干燥工藝參數(shù)的試驗研究[J].中國農(nóng)機化,2005(3):55-57.

[9]滕海英,祝國強,黃平,等.正交試驗設計實例分析[J].藥學服務與研究,2008,8(1):75-76.

[10]苑玉鳳.多指標正交試驗分析[J].湖北汽車工業(yè)學院學報,2005,19(4):53-56.

Experimental Study on Vacuum Drying Process of Caraway

YAN Ting*,DONG Ji-xian

(Shaanxi University of Science and Technology,Xi'an 710021,China)

Take caraway as a typical research raw material to conduct the single factor experiment and orthogonal test by applying the vacuum drying technology,in the single factor experiment,the influence of material layer thickness,relative vacuum degree,vacuum temperature on the drying characteristics and drying quality of caraway is investigated respectively.Through orthogonal test,the optimum drying process parameters are obtained.The optimum technological parameters for vacuum drying of caraway are material layer thickness of 30mm,relative vacuum degree of 0.086MPa,vacuum temperature of 80℃.

caraway;vacuum drying;drying curve;comprehensive scoring method

TS201.1

A

10.3969/j.issn.1000-9973.2017.04.003

1000-9973(2017)04-0009-04

2016-10-14 *通訊作者

陜西省工業(yè)科技攻關項目(2014K07-19);陜西省重大科技創(chuàng)新專項資金項目(2012ZKC10-1);陜西省教育廳產(chǎn)業(yè)化資助項目(2012JC08)

閆婷(1990-),女,陜西武功人,碩士,研究方向:化工過程機械。