基于斷裂力學的低溫容器防脆斷設計

桂樂樂 壽比南

(中國特種設備檢測研究院 北京 100029)

基于斷裂力學的低溫容器防脆斷設計

桂樂樂 壽比南

(中國特種設備檢測研究院 北京 100029)

對世界各國低溫防脆斷設計理念進行了對比,重點介紹了ASME VIII-1、2和EN 13445中防脆斷設計的理論背景,提出我國低溫壓力容器設計的發展思路。

斷裂力學 低溫防脆斷 ASME VIII EN 13445 深冷

壓力容器用鋼在韌脆轉變區內隨溫度降低,斷裂韌性急劇下降。因此,低溫環境下服役的壓力容器在應力遠低于屈服強度的情況下也極易發生脆斷,進而引發災難性事故。鑒于此,世界各國的壓力容器設計規范均對低溫壓力容器提出更高的設計要求,來防止低應力脆斷事故的發生。目前,我國的壓力容器相關規范采用基于使用經驗的轉變溫度法,而歐美規范則基本遵循與斷裂力學相關的防脆斷低溫設計理念,采用線彈性斷裂、彈塑性斷裂或雙判據等失效準則,其基本思想是:假設一個缺陷,在參考應力作用下,基于一定的韌性準則和失效判據對構件在低溫下能否安全運行進行評定。影響脆斷的因素有:溫度、應力、厚度、缺陷和熱處理狀態等。顯然,這種基于斷裂力學的防脆斷低溫設計方法較我國相關標準更加完善和先進。本文針對當前在壓力容器設計領域最常用的三類規范:美國ASME VIII-1/2規范、歐盟EN 13445規范以及我國GB 150規范中低溫防脆斷設計背景展開分析和比較,探討其技術發展趨勢[1-2]。

1 低溫的界定

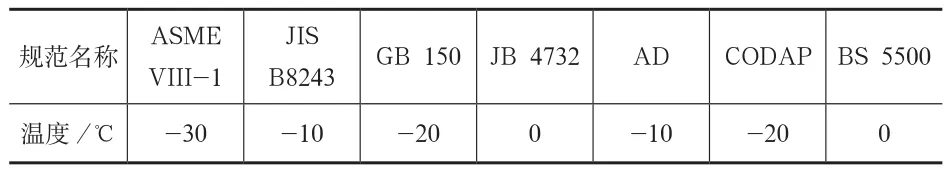

早期的ASME壓力容器規范采用以使用經驗為基礎的轉變溫度法,并以-30℃作為劃分常溫和低溫容器的界限,只有屬于低溫容器時才需另加沖擊試驗。ASME VIII-1一直沿用這一思想至1996年版,我國規范除在低溫容器的界定溫度值以及沖擊功合格值上略有不同外(GB 150和JB 4732低溫容器的界定溫度值分別為-20℃和0℃),總體上和ASME VIII-1的思想一致。日本JIS B8243規范對低溫界限的劃分標準為-10℃,德國AD規范對低溫界限的劃分標準為-10℃,法國CODAP“非直接受壓設備設計”規范對低溫界限的劃分標準為-20℃,英國BS 5500規范對低溫界限的劃分標準為0℃以下。表1給出了世界上主要壓力容器規范中關于低溫壓力容器的溫度界限[3]。

表1 世界各主要壓力容器規范中的低溫壓力容器溫度界限

顯然,這種基于使用經驗的防脆斷措施和壓力容器的實際情況相差甚遠,特別是隨著中高強度、高強度鋼在壓力容器中的廣泛應用,強度高、延性差的材料和強度低、延性好的材料在沖擊功的顯示上可能不相上下,但二者的防脆斷能力卻很可能相差甚遠。因此,采用夏比沖擊功作為衡量材料防脆斷能力的指標,其不足之處日益暴露。

2 ASME VIII-1防脆斷理念

從1989年版起,ASME VIII-1開始引入以線彈性斷裂力學為基礎的防脆斷措施,并根據斷裂韌度KIC和V型夏比沖擊功之間的關系而在形式上仍以V型夏比沖擊功作為合格指標。斷裂力學的基本出發點是承認材料或結構中不可避免地存在缺陷,只要控制這些缺陷不發生擴展,則壓力容器仍被認為是安全的。線彈性斷裂力學引入應力強度因子的概念,給出斷裂準則[4]:

式中:

KI——應力強度因子;

σ ——名義應力;

a ——缺陷尺寸;

KIC—— 是材料的斷裂韌性。

2.1 失效判據

只有當裂紋尖端滿足小范圍屈服時線彈性斷裂力學方才適用,ASTM E—399《金屬材料平面應變斷裂韌度的標準測試方法》對此給出了滿足裂紋尖端小范圍屈服的上限條件[5]:

式中:

βIC——量綱一參數;

t ——元件厚度;

σys——材料屈服強度。

βIC越大,意味著裂紋尖端屈服區加大,材料韌性也越大。當βIC增大到1.5時,則達到所謂的未爆先漏(LBB)。為了防止過于保守,ASME VIII-1采用Corten的建議,給出了元件不發生脆性斷裂的判據為[6]:

2.2 斷裂韌度與溫度關系

ASME VIII-1采用了Oldfield方法,采用式(4)來估算其在溫度T下的斷裂韌度。值得注意的是,這里的斷裂韌度采用的是動態斷裂韌度[7]。

式中:

σys——材料的最低屈服強度;

CR=66oF,為常數;

T ——材料最低使用溫度;

T0——參考溫度。對于ASME VIII-1沖擊豁免曲線中的A、B、C、D這4類材料,T0分別為114oF、76oF、38oF和12oF。

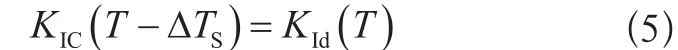

KIC與KId之間的溫度偏移關系為:

式中:

ΔTS為KIC與KId之間的溫度偏移量,根據材料的屈服強度選取不同值:

當36ksi<σys≤140ksi時,有

當σys>140ksi時,

式(3)變形可得:

將KId代替KIC代入式(8),保守得到:

式(9)變形可得:

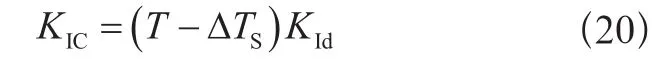

ASME以式(10)為基礎導出沖擊豁免曲線(即UCS66,見圖1),并根據使用經驗進行了調整。需要說明的是,由于ASME VIII-1中斷裂力學模型的局限性,它并沒有考慮焊態及焊后熱處理態中殘余應力的影響差異。

圖1 UCS 66沖擊豁免曲線[8]

3 ASME VIII-2防脆斷理念

ASME VIII-2中的沖擊豁免曲線是應用API 579-1/ASME FFS-1中應力強度因子和裂紋驅動力的參考解,以及利用失效評定圖對殘余應力進行彈塑性修正等最新的斷裂力學原理對UCS66中沖擊豁免曲線的理解、更正和升級[9-10]。

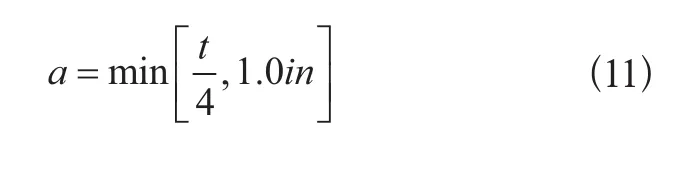

3.1 假設缺陷和參考應力

ASEM VIII-2假設了一個橢圓形表面裂紋。該模型源于WRC 175中關于早期射線檢測對于缺陷的檢測能力而建立的(見圖2)。

圖2 缺陷模型

對于未經焊后熱處理的部件:

對于經過焊后熱處理的部件:

3.2 材料的韌性準則

基于FAD的斷裂力學方法的韌性比計算如下:

聯立上面兩式,得到如下表達式:

3.3 斷裂韌度與溫度關系及豁免曲線的推導

ASME VIII-2規范豁免曲線的推導采用了美國材料性能委員會(MPC)推薦的斷裂韌性與溫度關系模型。該模型基于兩點假設:1)材料強度不隨溫度變化而改變;2)斷裂韌性只與溫度、屈服強度有關,給定溫度下斷裂韌性與屈服強度成正比。該模型有如下形式

值得注意的是,該模型使用的韌性參量也是動態斷裂韌性。為了獲取靜態斷裂韌性與溫度的關系模型,ASME規范推薦利用溫度平移的方法對動態和靜態斷裂韌性進行關聯。

式中:

ΔTS=75oF(42℃)。

將式(19)變形得到,就得到ASME VIII-2中的豁免曲線(見圖3):

圖3 ASME VIII-2沖擊試驗豁免曲線

4 EN 13445的低溫防脆斷設計

EN 13445的低溫設計曲線,源于歐盟主要成員國的相關標準。由于歐盟各成員國在工業基礎、技術水平等方面參差不齊,因此其低溫設計曲線是在對各國標準的協調和借鑒基礎上做出的。早期的低溫設計曲線主要參考瑞典標準,但在小于10mm厚度材料的最低使用溫度的規定以及不同強度水平的沖擊功合格值等方面仍參考英國標準[1,12]。

4.1 假設缺陷和參考應力

EN 13445也假設了一個和ASME VIII-2一樣的橢圓形表面裂紋模型,但在尺寸上有所差異:

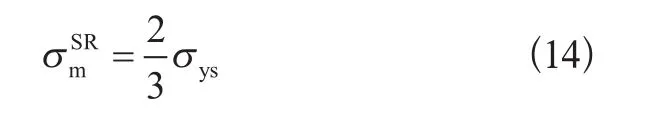

焊態結構中最大應力用材料的真實屈服強度σys表示:

式(24)中的1.4表示與名義屈服強度相比實測值的分散性:

一次應力:

二次應力:

4.2 材料的韌性準則

EN 13445采用了由Sanz提出的斷裂韌度-溫度關系模型[13]:

式中:

K0、β——常數,其值分別為和1/60℃;

TD——最低設計溫度;

KIC0——某一溫度TKIC0時材料的斷裂韌度;

ΔT(t)——對厚度的溫度補償。

將式(28)變形得到EN 13445的低溫設計曲線。

需要說明,歐盟技術委員會在對比分析各國規范的基礎上結合工程經驗,對理論模型做了進一步修訂。因此,最終出版的低溫設計曲線與理論模型存在一定的偏差。

5 我國壓力容器規范的低溫防脆斷設計

GB 150《壓力容器》的低溫容器防脆斷設計主要參照早期的ASME VIII-1的思路,也采用以使用經驗為基礎的轉變溫度法,但略為保守地以-20℃作為劃分低溫容器的溫度界限(奧氏體型鋼材制低溫壓力容器的溫度界限為-196℃),并針對不同強度級別的材料規定不同的沖擊功合格值指標。考慮到低應力工況對防脆斷性能的改善,標準同時規定,即便碳素鋼和低合金鋼制容器的設計溫度低于-20℃,但只要當殼體或受壓元件實際承受的最大一次薄膜和彎曲應力小于或等于鋼材標準常溫屈服強度的1/6,且不大于50MPa時,若最低設計溫度加50℃(對于不要求焊后熱處理的容器,加40℃)后仍然不低于-20℃,除另有規定外,可不必遵循低溫容器的相關規范[14]。

JB 4732雖屬于按分析設計的規范,但防脆斷措施上和GB 150基本相同,仍舊采用以使用經驗為基礎的轉變溫度法。和GB 150略有不同的是,JB 4732規定最低設計溫度低于0℃的碳鋼和低合金鋼,都要求在最低設計溫度下進行沖擊試驗[15]。

6 結論

歐美壓力容器規范均采用斷裂力學的基本原理和方法(其中,ASME VIII與EN 13445采用了基于線彈性斷裂力學KIC準則,JIS B8250、BS 5500、CODAP等采用彈塑性斷裂力學COD準則),并綜合考慮了材料的組別、應力水平、材料厚度等因素來判別是否需要進行夏比沖擊驗證試驗以及試驗溫度。我國在壓力容器規范上沿用ASME系統,但在低溫防脆斷設計思想上仍停留在早期的以使用經驗為基礎的轉變溫度法,與現行的ASME VIII的設計理念存在較大差距。基于此,國家重點研發計劃項目“高參數承壓類特種設備風險防控與治理關鍵技術研究”(項目編號:2016YFC0801900)專門在課題2中設立子任務03:“基于斷裂力學的低溫壓力容器防脆斷設計技術研究”(任務編號:2016YFC0801902-03)。該任務以深冷壓力容器典型材料為研究對象,通過分析、對比、借鑒歐美低溫壓力容器防脆斷設計理念,結合國產低溫材料的產品特性和工程實踐,推導我國低溫壓力容器典型材料的低溫設計曲線。

[1] 崔慶豐,王昊 ,王仁榮,等.歐美規范中低溫設計曲線的由來[J].中國特種設備安全,2013,29(11):73-79.

[2] 阮黎祥.國內外關于低溫壓力容器設計理念的比較[J].壓力容器,2012,29(8):22-25+54.

[3] 丁伯民.各有關規范防脆斷措施的比較和合理性分析[J].化工設備設計,1997,34:8-18

[4] 王友杰,朱紅松,翟金國.ASME VIII-1-2013防脆性斷裂理論背景介紹[J].石油化工設備,2015,44(4):57-61.

[5] ASTM E-399-1990 Standard Test Method for Plane-Strain Fracture Toughness of Metallic Materials[S].

[6] Corten HT. Fracture Toughness Considerations Underpinning New Toughness Rulesin Section VIII, Division 1[G]. WRC Bulletin 528 annex A.

[7] Oldfield W.Development of Fracture Toughness Reference Curves[J].Journal of Engineering Materials and Technology,1980,102:107-117.

[8] ASME VIII-1-2013 Rules for Construction of Pressure Vessels[S].

[9] David A. Osage, Martin Prager. Technical Basis of Material Toughness Requirements in the ASME Boiler and Pressure Vessel Code, Section VIII, Division 2. Journal of Pressure Vessel Technology,2012,134:031001-1+13.

[10] ASME VIII-2-2013 Rules for Construction of Pressure Vessels[S].

[11] API 579-1/ASME FFS-1, 2007, Fitness-For-Service, American Society of Mechanical Engineers, New York.

[12] EN 13445:2009 Unifired Pressure Vessels[S].

[13] Sanz G.Attempts to introduce a quantitative method of choosing steel quality with reference to the risk of brittle fracture. Rev Metall CIT 1980,77:621-42.

[14] GB 150—2011 壓力容器[S].

[15] JB 4732—2005 鋼制壓力容器-分析設計標準[S].

[國家重點研發計劃項目:2016YFC0801902]

Fracture Mechanics Based Brittle Fracture-resisting Design for Low Temperature Vessels

Gui Lele Shou Binan

(China Special Equipment Inspection and Research Institute Beijing 100029)

The low temperature brittle fracture-resisting design ideas of various countries are compared, theoretical backgrounds of brittle fracture-resisting design in ASME VIII-1,2 and EN 13445 are especially introduced, and the development ideas of low temperature pressure vessel of China are also proposed.

Fracture mechanics Low temperature brittle fracture-resisting ASME VIII EN 13445 Cryogenic

X933.4

B

1673-257X(2017)03-0012-05

10.3969/j.issn.1673-257X.2017.03.001

桂樂樂(1982~),男,博士,高級工程師,從事材料力學性能測試與研究工作。

2017-01-23)