原竹段去內節去黃組合刀具結構設計及性能仿真

潘慧,涂橋安,林石,劉英

(南京林業大學機械電子工程學院,南京210037)

原竹段去內節去黃組合刀具結構設計及性能仿真

潘慧,涂橋安*,林石,劉英

(南京林業大學機械電子工程學院,南京210037)

針對實際生產中竹材加工利用率低的問題,提出了一種原竹段無裂紋展開方法。在對竹材特征參數分析的基礎上,就該方法中原竹段筒去內節去黃工序設計了一套可在一次走刀過程中同時實現去內節去黃的組合刀具。分析了組合刀具的切削原理及去黃刀片在穩定切削時的受力及運動狀態,得到了最大工況下刀片的受力情況。利用Ansys Workbench對最大工況下刀片的靜力學特性進行了分析,驗證了刀片的強度,得到了刀片易失效位置,為后續刀片結構優化設計提供了依據。試生產表明,設計的原竹段筒去內節去黃組合刀具具有良好的切削性能,去內節去黃效果好,并且能夠滿足工業化生產效率的要求。

原竹段;去內節去黃;組合刀具;力與運動狀態;靜力學仿真

隨著森林資源的日益緊缺,可再生、速生、分布較廣的竹材資源日益受到重視,全方位高效率加工利用竹材資源具有重要意義[1-2]。目前,竹材加工產品主要有竹編涼席、竹地板、竹膠合板和竹筷等[3-4],竹材去內節去黃是這些產品必不可少的生產工序。在實際生產中,通常采用將毛竹筒對開成兩半,去掉內節,放在壓機中展平,再用刨刀去黃;或者將圓筒狀竹材沿徑向剖分為均等的多條竹片,打掉內節,用刨刀進行刨削加工,將扇形截面竹片加工成等寬等厚的矩形截面竹片的方法。然而,上述兩種方法均需對竹材進行刨削去黃,尤其是扇形截面的竹條加工成矩形截面竹片,竹材出材率小于0.5[5]。若能將毛竹展開成無裂紋竹平板,即可獲得長1 300~2 500 mm、寬250~400 mm、厚7~10 mm的無裂紋展開竹平板,該竹平板不僅有效提高了竹材的出材率,而且能夠充分發揮竹材韌性好、美觀耐用的功能。原竹段無裂紋展開工藝為:首先將毛竹竹黃、內節和竹青去除,然后將原竹段筒沿縱向開縫,最后用高溫軟化竹材后將原竹段筒展平。這樣獲得的原竹段不僅質量和利用率高,而且能耗低,減少了黏合劑的使用[6]。

筆者設計了一種原竹段筒在一次走刀過程中同時去內節去黃的組合刀具。在組合刀具結構可行的基礎上,對刀具在工作狀態下的受力進行了分析,并對刀具的強度進行了校核計算,從而為后續的結構優化設計提供依據和參考。

1 原竹段去內節去黃工作原理

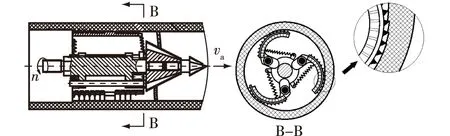

將原竹段筒放入兩個浮動夾緊裝置中夾緊后,在主電機的帶動下使原竹段去內節去黃驅動部件及組合刀具沿竹筒軸向移動,實現在一次走刀過程中同時去內節去黃。在加工過程中,刀具的中心固定,竹筒在垂直和水平兩方向作微小的浮動以適應竹筒截面的橢圓度和長度方向的彎曲度變化,從而保證竹筒的中心與組合刀具的中心一致。總體設計簡圖如圖1所示。

1.帶輪;2.機架;3.刀桿;4.組合刀具;5.浮動夾緊部件;6.竹筒圖1 總體設計簡圖Fig. 1 The overall design diagram

2 組合刀具設計

2.1 組合刀具結構設計

組合刀具由小錐刀、大錐刀、去黃刀片、刀體、彈簧座、復位彈簧和擺動銷組成,如圖2所示。

1.短軸;2.刀體;3.限深面;4.大錐刀;5.小錐刀;6.去黃刀片; 7.擺動銷;8.復位彈簧;9.彈簧座圖2 組合刀具Fig. 2 The combined tool

組合刀具前端是小錐刀及大錐刀,三片去黃刀片由擺動銷與刀體相連,可繞刀體擺動,刀體的后端裝有彈簧座,復位彈簧一端固定在彈簧座上,另一端勾掛在去黃刀片上。進行切削作業時,先將組合刀具送入竹筒一端,然后啟動電機,通過帶傳動驅動固定刀桿中的心軸和組合刀具高速轉動,去黃刀片在離心力作用下繞擺動銷向外張開并緊貼在竹筒內壁的竹黃面上,由三片去黃刀片尾部的眾多后刀齒去黃。當組合刀具軸向移動至竹筒的內節處時,小錐刀在內節上鉆出小孔并穿過,然后由大錐刀將小孔進一步擴大,再由去黃刀片前端面上的端面齒切削掉余下的內節,之后由刀片前刀齒將內節處削至與竹黃面平齊,最后由去黃刀片上的后刀齒切去竹黃,利用限深面保證切削深度不變。刀具持續進給,直到組合刀具中的限深面即將離開竹筒后端,整段竹筒的所有內節和竹黃即被去除。當組合刀具停止轉動時,去黃刀片上的離心力消失,在復位彈簧的作用下,去黃刀片縮回,包緊在刀體上,便于組合刀具退出竹筒。為保證組合刀具發揮最大效率,去黃刀片刀齒按螺旋線分布。組合刀具切削示意圖如圖3所示。

圖3 組合刀具切削示意圖Fig. 3 Cutting schematic diagram of combined tool

2.2 組合刀具驅動部件設計

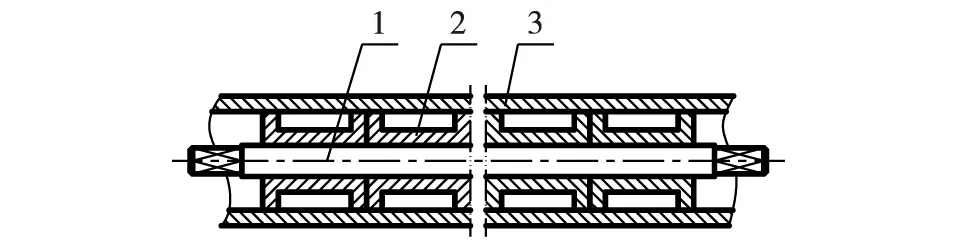

主電機通過帶傳動使去內節去黃驅動部件及組合刀具高速旋轉。驅動部件包括驅動軸、心軸、短軸,心軸殼體右端用螺紋與短軸殼體相連,其左端插入心軸殼體夾緊套中,擰緊夾緊環上的螺栓及螺母夾緊心軸殼體。心軸由多個尼龍軸承支承,其兩端加工成方形截面,分別插入短軸左端和驅動軸右端的方形槽中,組合刀具中的刀體與短軸采用螺紋連接。當組合刀具伸入竹筒去內節去黃時,短軸殼體和心軸殼體不轉動,只起支撐心軸、短軸和組合刀具的作用,保證組合刀具高速旋轉。心軸結構圖見圖4。

1.心軸;2.尼龍軸承;3.心軸殼體圖4 心軸結構圖Fig. 4 The structure of arbor

3 工況參數及組合刀具設計參數

竹筒的內徑和壁厚一般分別為80~130和8~13 mm。因此,將彎曲度小于30 mm、竹筒內徑80~130 mm、壁厚8~13 mm、長1 300~2 500 mm的竹筒材料作為去內節去黃組合刀具的加工對象。

3.1 切削速度

在切削過程中,刀齒與竹筒的相對運動是由組合刀具旋轉運動而產生的。該切削運動參數稱為切削速度(vs),計算公式為:

(1)

式中:Ds為竹筒平均直徑,mm;n為心軸轉速,r/min。根據工況特點及銑床的設計原則,經試驗后選擇Ds=105 mm,n=2 800 r/min。

3.2 組合刀具的進給速度

刀具做回轉運動,單位時間內沿回轉軸線方向的進給量稱為軸向進給速度(va),計算公式為:

(2)

式中,竹筒長度為2 500mm。按照設備每天工作8h,共計加工180根竹筒的生產率進行生產,并考慮工人休息時間,則每根竹筒去內節去黃加工時間約2min,竹筒裝夾時間約0.5min。

3.3 組合刀具參數設計

3.3.1 去黃刀片長度

去黃刀片長度的確定需考慮刀片質量、竹筒彎曲度、切削質量等制約因素。去黃刀片長度由前刀齒部分、限深面和后刀齒部分組成。去黃刀片越短,質量越小,前刀齒和后刀齒的數量越少,則切削質量下降,若要保證竹筒內表面的切削質量,必須降低軸向進給速度,但切削效率就會隨之下降;去黃刀片長度越長,同時參加切削的齒數越多,則切削質量相對較好,但刀具的質量相應增加,慣性力增大,刀具對竹筒的沖擊也越大。此外,由于竹筒存在彎曲度,去黃刀片太長會導致超切,如圖5所示[7-8],圖5中A、B兩點為超切最嚴重的位置。

綜合考慮以上因素,按本刀具加工竹筒原材料的外形尺寸(竹筒彎曲度取30mm),結合刀片長度和超切量的最大數值關系(刀片長度50,60,70,80,90和100mm,對應超切量12,17,24,31,39和48μm),最終通過試驗對比,選擇去黃刀片長度b=80 mm,刀具后刀齒面長度b1=37 mm,限深面長度b2=12 mm,前刀齒面長度b3=31 mm。

圖5 竹筒超切示意圖Fig. 5 Schematic diagram of bamboo ultra-cut

3.3.2 切削深度

毛竹在生長時,其朝陽和背陽的生長方式對竹黃厚度的影響較大,據測量,竹黃厚度一般在0.8~1.2 mm[9]。考慮到竹筒外觀存在橢圓度和彎曲度,且當去黃量為1 mm時,竹黃去除得較干凈,所以選定切削深度a=1 mm,即限深面與后刀齒的高度差為1 mm。此外,考慮到加工對象的最大直徑d=130 mm,選擇去黃刀片半徑R=30 mm,圓周角α=120°。去黃刀片結構示意圖見圖6。

圖6 去黃刀片結構示意圖Fig. 6 Dimensional drawing of tabaxir cutting blade

4 去黃刀片受力計算及強度校核

組合刀具在高速轉動下最容易發生失效的是刀片,3個去黃刀片在切削過程中受力情況相同,因此,對其中一個刀片進行分析即可。刀具前刀齒較小,只在竹節和竹黃過渡階段起作用,所受切削力較小,對刀具強度的影響可忽略。

竹材切削加工按照刀具切削方向相對于竹材維管束方向的不同,分為縱向、橫向和端向切削[10]。去黃刀片后刀齒在切削過程中有縱向進給和橫向旋轉兩個切削方向。由文獻[11]可知,竹黃硬度低,且筆者設計的去黃刀片切削量僅為1 mm,因而在較高轉速下,竹黃對刀片在走刀方向的阻力很小,可忽略不計,對刀片強度不會產生影響,故本研究對刀片進行受力分析時忽略刀片受到的軸向力,只對刀片徑向和切向的受力情況進行分析。

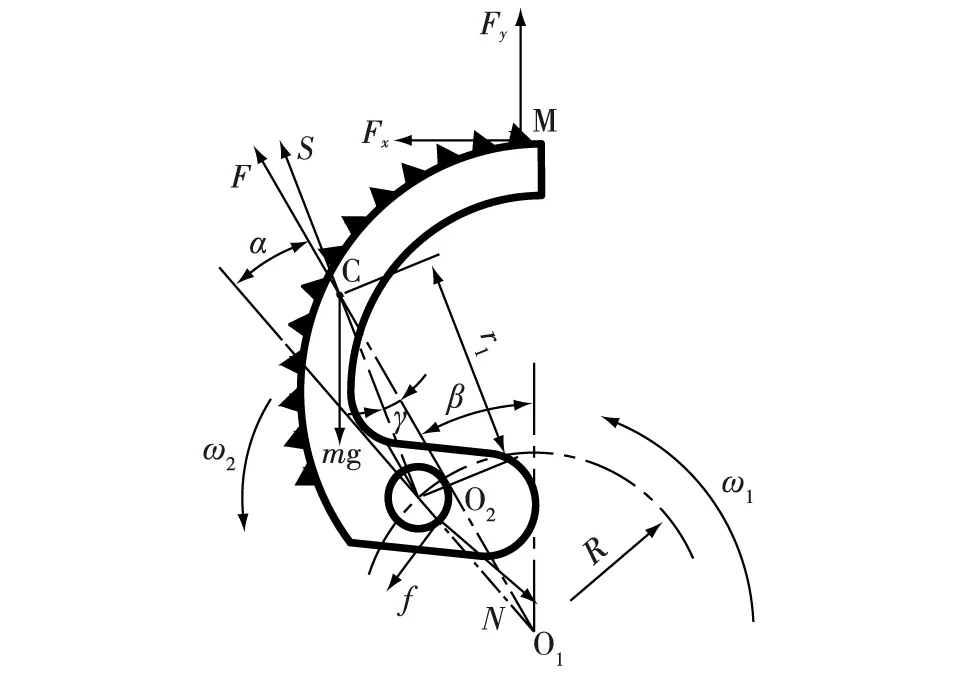

4.1 穩定狀態下刀片的受力及運動分析

組合刀具中刀片和短軸通過擺動銷連接,擺動銷為刀片旋轉中心,短軸為擺動銷旋轉中心。該模型可看做曲柄-懸擺機構[12-13],曲柄(短軸)在一定轉速下逆時針轉動,懸擺(去黃刀片)在擺動銷帶動下單向逆時針旋轉。組合刀具中設計的復位彈簧是為了在刀具停止轉動時,使刀片抱緊刀體,便于刀具退出,其對刀片的拉力可忽略不計。組合刀具去黃刀片在穩定切削時的受力與運動分析如圖7所示。去黃刀片受重力、質心處的離心慣性力、竹筒對刀片的切削阻力、轉動副處的正壓力及摩擦力等。在實際情況中,組合刀具的工作轉速較高,穩定切削時刀片和擺動銷處于相對靜止狀態[14]。

注:O1為短軸中心;O2為擺動銷軸心;C為刀片質心;M為刀片刀齒與竹筒接觸點;F為刀片在短軸轉動時產生的離心慣性力,作用線過短軸中心;S為刀片繞擺動銷旋轉產生的離心慣性力,作用線過刀片質心;Fx、Fy分別為竹筒對刀片的切向和徑向分力;N為擺動軸作用于刀片銷孔接觸面的正壓力,作用線過擺動銷中心;f為擺動銷作用于刀片銷孔內表面的摩擦力,作用線垂直于N;mg為刀片重力;r1為刀片質心繞擺動銷的旋轉半徑;R為擺動銷軸心繞短軸中心的旋轉半徑;α為刀片繞擺動銷軸心O2的擺角;β為擺動銷繞短軸旋轉的轉角;γ為擺動銷和短軸中心分別與刀片質心連線的夾角;ω1為短軸轉速;ω2為刀片繞擺動銷的轉速。圖7 刀片穩定切削時的受力與運動分析Fig. 7 Force and motion analysis of the blade during stable cutting

4.1.1 刀片受力計算

在穩定工作轉速下,刀片和擺動銷處于相對靜止狀態,可知刀片相對銷軸的轉速ω2為0,離心慣性力S也為0[15]。刀片理想化模型相對擺動銷靜止時的受力分析見圖8。

注:FO1x、FO1y為短軸受到的豎直和水平方向的分力;FO2x、FO2y為擺動銷受到的壓力及摩擦力在垂直O2M方向和O2M方向的分力;FMx、FMy為竹筒對刀片的作用力在垂直O2M方向和O2M方向的分力;Fx、Fy為竹筒對刀片的作用力在刀片切向和徑向的分力;L1為刀片質心到短軸中心的距離;r為刀片的圓弧半徑;L2為短軸中心到接觸點M的距離。圖8 刀片相對擺動銷靜止時的受力分析Fig. 8 Force analysis of blade during steady cutting state

以刀片為研究對象,其相對擺動銷靜止,則:

∑MO2=0

(3)

α、β和γ取逆時針方向為正向,則:

(4)

(5)

(6)

M3=FMxLO2M

(7)

式中:F為刀片在短軸轉動時產生的離心慣性力,N;M1為離心慣性力F對點O2的力矩,N·m;M2為刀片重力mg對點O2的力矩,N·m;M3為刀片受到的竹筒分力FMx對點O2的力矩,N·m。由于擺動銷半徑很小,因此,摩擦力相對O2的力矩很小,可忽略不計。

由∑MO2=M1+M2+M3=0可得:

(8)

再以整體為研究對象,組合刀具勻速穩定運轉時:

∑MO1=0

(9)

由圖8可知,刀具所受各力矩為:

(10)

(11)

M3=mgL1sinβ

(12)

式中:M1為刀片所受竹筒分力FMy對點O1的力矩,N·m;M2為刀片所受竹筒分力FMx對點O1的力矩,N·m;M3為刀片重力mg對點O1的力矩,N·m。

由∑MO1=M1+M2+M3=0可得:

(13)

由式(8)和式(13)可以確定竹筒對刀片在垂直O2M方向和O2M方向的作用力。

4.1.2 最大工況下的刀片受力計算

分析可知,當刀具切削130mm直徑的竹筒時,刀片受到的離心慣性力最大,此種工況為最大工況。假設刀片接觸點M與短軸中心O1的連線在豎直方向,則有關參數如下:擺動銷軸心繞短軸中心的旋轉半徑R=20 mm;短軸中心到接觸點的距離L2=65 mm;刀片質心到接觸點M的距離lCM=30 mm;擺動銷中心到刀片質心的距離lO2C=30 mm;刀片圓周角∠O2CM=120°;m為刀片質量,刀片材料為42CrMo,單片刀片質量約為0.105 kg。

由上述參數可求得:擺動銷軸心O2到接觸點M的距離lO2M=51.96 mm;短軸中心O1到刀片質心C的距離lO1C=48.66 mm;刀片繞擺動銷軸心O2的擺角α=16.34°;擺動銷繞短軸旋轉的轉角β=25.86°;擺動銷和短軸中心分別與刀片質心連線的夾角γ=10.80°;短軸轉速ω1=293.32 rad/s。

將各參數代入式(4)、式(8)和式(13)可得:

F=439.59 N

(14)

FMx=-47.73 N

(15)

FMy=-177.11 N

(16)

將FMx和FMy分解為刀片徑向和切向分力,可得:

Fx=-64.70 N

(17)

Fy=-194.72 N

(18)

由上述參數值和式(8)、式(13)可知,FMx、FMy始終小于0,因此,去黃刀片的限深面始終貼合在竹黃表面。

4.2 去黃刀片強度校核

4.2.1 去黃刀片有限元仿真

有限元仿真主要分為前處理和后處理兩個階段。前處理階段主要步驟為:利用有限元分析軟件Ansys Workbench對所設計的刀片建立模型,在材料庫中添加刀具材料為42CrMo,其密度ρ=7.85 g/cm3,彈性模量E=212 GPa,泊松比μ=0.28,刀片分析采用自動劃分網格方式。為提高計算精度,選用SOLID95單元,按實際情況添加約束。

在最大工況下,即刀具切削130 mm直徑的竹筒時,根據刀具、最大半徑竹筒的結構尺寸以及刀片、刀體、竹筒的相對位置關系,經計算可知,去黃刀片后刀齒中只有最外沿三排刀齒參與切削,切削量分別為0.25,0.50和0.25 mm。最大工況切削示意圖如圖9所示。

圖9 最大工況切削示意圖Fig. 9 Cutting schematic under maximum condition

將竹筒對刀片的徑向和切向分力按上述切削比例加載在刀片最外沿三排刀齒承載面上,將刀片所受離心慣性力加載在刀片質心上,根據刀片相對擺動銷運動形式施加約束,如圖10所示。

圖10 刀片施加約束及載荷Fig. 10 Imposing constraints and loads on blade

后處理階段主要步驟為:在Workbench中添加應力求解,完成數據生成。求解結果為如圖11所示的去黃刀片應力云圖。

圖11 去黃刀片應力云圖Fig. 11 The stress cloud of tabaxir cutting blade

4.2.2 仿真結果分析

由應力云圖可知,刀片在切削力和離心慣性力作用下,刀耳部分的應力最大,且有應力集中現象,易產生疲勞,后續刀片加工時需加強刀耳部分的強度,增大過渡圓角半徑,適當加厚刀耳或使刀耳與刀片連接處過渡更為平緩;齒尖易受到磨損,在齒尖磨損后不能保證切削深度,刀片便不能再使用,需更換新刀片。本研究中42CrMo的許用應力為186~381 MPa,最大應力為115.37 MPa,安全系數為1.6~3.3,刀片滿足強度要求。

使用設計的原竹段去內節去黃刀具進行試生產試驗,所用刀片的材料為42CrMo,該材料具有較高的硬度,磨削加工性能良好,原料規格為d60的圓鋼。其加工工藝為:先采用加工螺旋線的方法在圓鋼表面加工出螺旋U形坡槽,然后沿軸線方向加工梯形截面槽,完成前、后刀齒加工,限深面進行車削加工即可,最后采用線切割方法從加工好刀齒的圓鋼上切割出去黃刀片。試驗結果表明,所設計的刀具能夠較好地完成竹材一次性去內節去黃的加工,且生產效率滿足工業化生產的要求。采用設計刀具去內節去黃后的展平竹材如圖12所示。

圖12 去內節去黃后的展平竹材Fig. 12 Flattened bamboo after inner section and tabaxir cutting

5 結 論

1)基于對竹材內徑、壁厚和彎曲度參數的分析,設計了一套在一次走刀過程中原竹段筒同時去內節去黃的組合刀具。

2)分析了組合刀具的切削原理及去黃刀片在穩定切削時的受力及運動狀態,得到了最大工況下刀片的受力情況,利用Ansys Workbench對該工況下刀片的靜力學特性進行了分析,結果表明,所設計的去黃刀片整體強度符合要求,刀耳部分出現應力集中,加工刀片時需加強刀耳部分的強度。

3)使用所設計的組合刀具進行了試生產,獲得了完整的無裂紋竹平板。因此,本研究設計的原竹段去內節去黃組合刀具具有良好的切削性能,且去內節去黃效果好,可滿足工業化生產要求。

[1]楊開良. 我國竹產業發展現狀與對策[J]. 經濟林研究, 2012, 30(2):140-143. YANG K L. Development status and strategies of Chinese bamboo industry[J]. Nonwood Forest Research, 2012, 30(2):140-143.

[2]徐明, 任海青, 徐金梅, 等. 中國近五年竹材加工利用研究進展及展望[J]. 世界林業研究, 2008, 21(1):61-67. XU M, REN H Q, XU J M, et al. Current situation and future development of bamboo research and processing in China[J]. World Foresty Research, 2008, 21(1):61-67.

[3]徐有明, 郝培應, 劉清平. 竹材性質及其資源開發利用的研究進展[J]. 東北林業大學學報, 2003, 31(5):71-77. XU Y M, HAO P Y, LIU Q P. Advances of bamboo properties and their resources exploitation and utilization[J]. Journal of Northeast Forestry University, 2003, 31(5):71-77.

[4]李延軍, 許斌, 張齊生, 等. 我國竹材加工產業現狀與對策分析[J]. 林業工程學報, 2016, 1(1):2-7. LI Y J, XU B, ZHANG Q S, et al. Present situation and the countermeasure analysis of bamboo timber processing industry in China[J]. Journal of Forestry Engineering, 2016, 1(1):2-7.

[5]張齊生. 我國竹材加工利用要重視科學和創新[J]. 浙江林學院學報, 2003, 20(1):1-4. ZHANG Q S. Attaching importance to science and innovation in the processing and utilization of bamboo timber in China[J]. Journal of Zhejiang Forestry College, 2003, 20(1):1-4.

[6]JIANG S X, ZHANG Q S, JIANG S H. On Structure, production, and market of bamboo-based panels in China[J]. Journal of Forestry Reasearch, 2002, 13(2):151-156.

[7]DIXON P G, GIBSON L J. The structure and mechanics of moso bamboo material[J]. Journal of the Royal Society Interface, 2014, 11(99):1-12.

[8]張曉冬, 程秀才, 朱一辛. 毛竹不同高度徑向彎曲性能的變化[J]. 南京林業大學學報(自然科學版), 2006, 30(6):44-46. ZHANG X D, CHENG X C, ZHU Y X, et al. Variation of bending performance with different location of bamboo[J]. Journal of Nanjing Forestry University (Natural Sciences Edition), 2006, 30(6):44-46.

[9]LI X B. Physical, chemical, and mechanical properties of bamboo and its utilization potential for fiberboard manufacturing [D].Baton Rouge:Louisiana State University, 2004.

[10]楊永福, 習寶田, 李黎. 毛竹切削力的研究[J]. 北京林業大學學報, 2006, 28(4):17-21. YANG Y F, XI B T, LI L. Cutting forces of Moso bamboo[J]. Journal of Beijing Forestry University, 2006, 28(4):17-21.

[11]安曉靜, 余雁. 竹材斷裂特性研究進展[J]. 世界林業研究, 2013, 26(3):70-73. AN X J, YU Y. Research progress of bamboo fracture property[J]. World Forestry Research, 2013, 26(3):70-73.

[12]劉寶, 宗力, 張東興. 錘片式粉碎機空載運行中錘片的受力及運動狀態[J]. 農業工程學報, 2011, 27(7):123-128. LIU B, ZONG L, ZHANG D X. Force and motion states of hammer mill at unloaded running[J]. Transactions of the CSAE, 2011, 27(7):123-128.

[13]DI CAPRIO U. The effects of friction forces on transient stability[J]. International Journal of Electrical Power and Energy Systems, 2000, 24(5):421-429.

[14]劉寶. 錘銷摩擦對錘片式粉碎機轉子振動影響的研究[D]. 武漢:華中農業大學, 2006. LIU B. Research on influence of friction between hammers and hammer pivots on vibration of hammer mill’s rotor[J]. Wuhan:Huazhong Agricultural University, 2006.

[15]MAHINDRAKAR A D, RAO S, BANAVAR R N. Point-to-point control of a 2R planar horizontal underactuated manipulator[J]. Mechanism and Machine Theory, 2006, 41(7):838-844.

Design and simulation of a combined cutting tool for inner sectionand tabaxir cutting from the natural bamboo section

PAN Hui, TU Qiaoan*, LIN Shi, LIU Ying

(College of Mechanical and Electronical Engineering, Nanjing Forestry University, Nanjing 210037, China)

In order to improve the bamboo utilization ratio in practical production process, a flattening method of natural bamboo section without cracks was proposed in this study. Based on the analysis of specific characteristics of bamboo, a set of combined cutting tool was designed to realize the inner section and tabaxir cutting from the natural bamboo section simultaneously within one cutting process. Subsequently, the cutting principle of the combined cutting tool was established and the forces on the blade of the tool generated by bamboo under the maximum operating condition were obtained based on the force and motion analysis during stable cutting process. Then, a statics simulation for the blade under the maximum operating condition which verified the strength of the blade was analyzed with Ansys Workbench. Simulation results showed that the strength of blade completely met the requirements of design, and confirmed the vulnerable positions, which provided a basis for the optimum design of the blade structure. Finally, trial production on the natural bamboo section by using the combined cutting tool was conducted, and then the follow-up processes of natural bamboo section were carried out and the flattened natural bamboo without cracks was obtained. The result showed that the designed tool had good cutting performance as well as a fine effect on inner section and tabaxir cutting from natural bamboo section in feeding process simultaneously, which could meet the efficiency requirements of industrial production.

natural bamboo section; inner section and tabaxir cutting; combined cutting tool; force and motion states; statics simulation

2016-06-07

2016-07-11

國家林業局“948”引進國際先進林業科學技術項目(2014-4-48);江蘇省產學研前瞻性聯合研究項目(BY2013006-01)。

潘慧,女,研究方向為現代林業與木工機械。通信作者:涂橋安,男,教授。E-mail:tu5775@163.com

TH122

A

2096-1359(2017)02-0127-06