單烯烴改性DCPD樹脂合成研究

*盧建偉

(大慶華科股份有限公司化工分公司 黑龍江 163000)

單烯烴改性DCPD樹脂合成研究

*盧建偉

(大慶華科股份有限公司化工分公司 黑龍江 163000)

通過在雙環戊二烯樹脂原料中添加異戊烯,改變樹脂分子量分布,從而提高樹脂的產品質量。

石油樹脂;異戊烯;雙環戊二烯;軟化點;色相;收率;旋轉黏度

隨著國內乙烯項目的投產,裂解副產物C9芳烴餾分量約占10-20%,C9餾份中雙環戊二烯(DCPD)活性較高,是影響淺色樹脂色相的主要因素,國外對其有嚴格要求,一般要求不大于2%,而我國C9餾份中DCPD含量較高,大多數生產樹脂廠家對C9原料中DCPD的質量分數大于15%時,分離出的雙環餾分混入芳烴類油品銷售,造成了很大的資源浪費。

1.實驗部分

(1)雙環戊二烯餾分制備及工藝概述

乙烯裂解副產物C9芳烴餾分中含有10-15%左右的雙環戊二烯餾分,以往工業化生產利用3塔精餾分離,先脫除140℃之前餾分作為化工溶劑,然后將140~220℃之間餾分分離出來經過催化聚合生產C9芳烴石油樹脂,最后分離出來的220℃之后重組分,此工藝很難將雙環戊二烯餾分分離,經過技術改造后采用4塔精餾分離操作,分離出的苯乙烯餾分段及茚餾分段用來生產淺色石油樹脂,其中雙環及單環含量明顯降低,控制其指標為≤2%,淺色石油樹脂產品質量有了很大的提高,分離出的雙環戊二烯餾分段混配單烯烴采用熱聚的方式生產雙環戊二烯石油樹脂。

(2)DCPD樹脂連續熱聚實驗工藝

實驗工藝采用四臺連續反應器串聯操作的方式完成整個聚合過程。四臺反應器均為帶內盤管的攪拌釜式反應器,位于前面兩個聚合反應器中活性組分濃度高,反應速度較快,反應放熱量大,反應熱除用于加熱進料以外,采用低溫熱油為換熱介質將反應熱多余熱量迅速移出。位于后面的兩臺聚合反應器中活性組分濃度已經大大降低,反應進行緩慢,因此,需要加熱以加快反應速度,促進分子量增長,根據不同牌號樹脂指標的要求,可采用低溫熱油或高溫熱油為加熱介質,補充熱量以彌補設備熱損造成的熱量缺失。

(3)原輔料分析數據

經過7塔精餾分離得到的雙環戊二烯餾分組成為外觀棕黃色或棕色,溴價≥80gBr2·(100g)-1,密度為0.95~0.97g·cm-3,雙環戊二烯含量為28%,其他芳烴、烷烴類含量為72%。

(4)實驗儀器與設備

雙環戊二烯熱聚合連續工藝實驗設備;液相色譜儀安捷倫1100(美國),氣相色譜儀5890SERIESⅡ(美國),高壓自控反應釜WHFS-2(威海自控反應釜有限公司),常壓餾程儀KA86-4(大連遠東石油儀器儀表廠),瀝青軟化點測定儀SYD-2806(上海昌吉地質儀器公司),數字旋轉黏度計SNB-2-J(上海地學儀器研究所)。

(5)試驗改性劑

試驗改性劑采用純度為45-50%的化工異戊烯產品。

2.結果及討論

(1)雙環戊二烯樹脂合成工藝方式的確定

試驗采用間歇式及連續式合成的樹脂分別與乙酸乙酯、丙三醇以及環己烷(質量比1∶1)溶解性測試,部分試驗數據如下:間歇式合成溶解后有白色絮狀沉淀,軟化點120~123℃,色相/Fe-Co為11#,連續式合成溶解后沉淀物為微量或少量,軟化點121~126℃,色相/Fe-Co為11#。

通過以上實驗數據可以看出,采用以往間歇式反應所得的樹脂和連續合成工藝生產的樹脂與其溶劑油溶解后發現,間歇式反應得到的樹脂溶解后白色絮狀沉淀較多,連續合成工藝生產的樹脂溶解后基本沒有絮狀沉淀,由此可見連續方式合成的樹脂膠質含量明顯有所降低。

(2)雙環戊二烯樹脂熱聚連續工藝反應溫度的確定

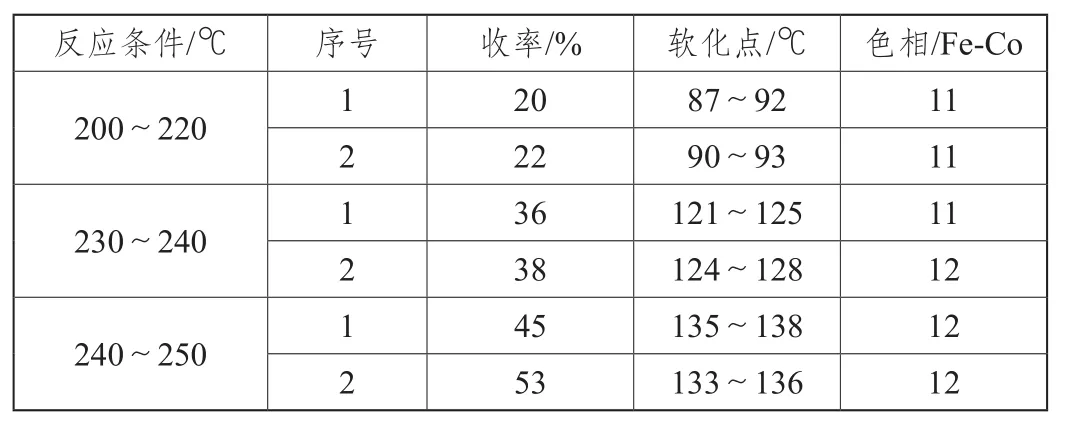

與樹脂軟化點相關的聚合物分子量不僅與催化劑性能有關,而且與聚合反應溫度有關,而本實驗根據雙環戊二烯餾分中存有的部分化合物熱聚合機理,反應溫度范圍控制在200~250℃,反應壓力控制不超過0.16MPa。

?

從實驗數據可以看出,200℃時轉化率較低熱聚合反應深度不夠,但是隨著反應溫度的提升轉化率逐漸隨溫度提升而增加,在高溫段聚合轉化率逐漸提高,250℃時轉化率最高,樹脂收率可以達到50%以上,但樹脂的色相和軟化點也偏高。尤其軟化點過高后對裝置平穩運行影響較大,為此根據試驗數據以及從工業化裝置能耗及平穩運行方面考慮最佳工藝溫度為235~245℃。

(3)雙環戊二烯原料中混配單烯烴含量對樹脂軟化點、色相的影響

反應原料中混配異戊烯化工產品,反應溫度控制235~245℃,單系統含量分別為5%、10%、15%、20%、25%、30%,軟化點分別為127℃、120℃、107℃、101℃、83℃、75℃,色相/Fe-Co分別為12#、11#、10#、10#、10#、9#。

從以上的分析數據可以看出,單烯烴的加入從而控制雙環樹脂聚合體系的分量分布以及分子段官能團的不同,從而改善樹脂色相品質,單烯烴改性后的樹脂因部分自由基被單烯烴接入終止反應,對樹脂的抗老化性和熱穩定性有所提升。另外聚合體系加入異戊烯飽和蒸汽壓高于1.5MPa,工業放大試驗設備的壓力等級方面要給予考慮。

(4)雙環樹脂軟化點、粘度與熔融指數的關系

樹脂軟化點越高,其分子量越大表示分子鏈越長,熱塑性樹脂基本上是靠范德華力維持其形態,所以樹脂的分子量越大,范德華力越強,流動性就會越差,即樹脂熔融指數也隨之越小,反之樹脂軟化點低,分子量越小,其范德華力越小,從而熔融指數變大。樹脂的粘性流動是分子鏈重心沿流動方向發生位移和鏈間相互滑移的結果,分子量越大,一個分子鏈包含的鏈段數目就越多,為了實現重心的遷移,需要完成的鏈段協同作用次數就越多,所以聚合物熔體的剪切粘度隨分子量的增加而增加,分子量大的流動性就差,表觀粘度就高,而且分子量的緩慢增加會引起表觀粘度的急劇增高。這主要可以用鏈纏結理論解釋,分子量大,分子鏈纏結越嚴重,使流動阻力變大,粘度升高,此外,粘度還跟分子量分布有關。

(5)雙環樹脂軟化點與正庚烷容納度的關系

油墨中的正庚烷值表示連接料體系對于礦物油的容納度。庚烷值高,說明樹脂溶解狀態較好,但庚烷值過高,則體系釋放性差,即干燥變慢,庚烷值過低,則體系對礦油容納度低,油墨不穩定,樹脂易析出。

雙環樹脂是在一定的溫度及壓力下自由基聚合體系,其樹脂分子不含有極性基團,隨著樹脂軟化點的升高,內聚力的增強,正庚烷容納度逐漸減少。而使用極性試劑對雙環樹脂進行改性,可以在雙環樹脂中引入極性基團,并能較好改進雙環樹脂與干性油等的相容性,可以極大增加油墨配方中改性雙環樹脂的用量,從正庚烷值方面來分析,相關文獻利用順丁烯二酸酐改性后的樹脂正庚烷值變到20mL/2g以上,可以滿足雙環樹脂在油墨行業上的使用。

3.結論

裂解C9餾分分離出的雙環戊二烯餾分段采用連續熱聚合工藝,確定了適宜的工業化工藝條件,最佳工藝溫度235~245℃,聚合原料混配10~25%的單烯烴,采用連續熱聚合合成方式等條件,成功合成了雙環樹脂,同時闡述了樹脂軟化點、粘度、熔融指數以及正庚烷容納度的關系。

盧建偉(1983~),男,大慶華科股份有限公司化工分公司,研究方向:石油化工產品開發工作。

((責任編:宋小蒙)

Study of Monoolefine Modification and DCPD Resin Synthesis

Lu Jianwei

(Chemical Engineering Branch Office, Daqing Huake Limited Liability Company, Heilongjiang, 163000)

In order to improve the product quality of the resin, the molecular weight distribution of the resin was changed by the addition of isoprene.

petroleum resin;isopentene;dicyclopentadiene;softening point;hue;yield;rotary viscosity

T

A