管線鋼DWTT評定影響因素分析

劉云峰,王 晶

(山鋼股份萊蕪分公司,山東 萊蕪271104)

1 前 言

管線鋼產品是中厚板企業生產的重點產品,該系列產品的落錘撕裂性能是評判其韌性的重要指標。落錘撕裂試驗是檢驗管線鋼性能的重要試驗項目,主要用于防止管道鋼管在使用過程中由于脆性破壞而突然發生事故造成嚴重后果。管線鋼在使用過程中的安全系數取決于落錘撕裂試驗的準確性[1]。落錘撕裂試驗是通過對試樣斷口形貌進行分析和測量,從而判定材料的斷裂韌性,不同的試驗過程及評判方法就會產生不同的試驗結果[2]。山鋼股份萊蕪分公司自2009年起研發試制了多個級別的管線鋼,在進行落錘撕裂試驗的過程中,出現了多種迥異的試樣,如何采用科學的方法正確進行評價,從而指導生產并提高用戶使用安全性具有重要的意義。

2 試驗方法

試驗設備采用JL-50000落錘沖擊試驗機,主機高度5.7 m,工作高度為2 m,最大沖擊能量20 000~50 000 J,錘頭基本重量1 700 kg,4塊配重鉈,砧座跨距254 mm,砧座圓弧半徑15.5 mm,錘頭圓弧半徑25 mm,錘頭硬度HRC 58~HRC 65,有對中裝置,可實現試樣的自動對中,錘擊速度符合標準要求。

試驗材料為萊鋼生產的X70管線鋼,鋼板厚度21 mm,,采用TMCP工藝生產。落錘試樣加工成305 mm×76.2 mm的全厚度橫向試樣,壓制缺口,試樣放入-15℃的酒精低溫槽中冷卻并保溫25 min,迅速取出10 s內打斷試樣。落錘性能采用剪切面積百分比表示,即從用于評定斷口的凈截面面積中減去脆性斷裂區面積,再除以凈截面面積,用百分數表示。為了能夠相互比較,對比試驗進行50頻次,通過歸類分析,發現了其中的一些規律。

3 試驗結果及分析

3.1 沖擊能量的影響

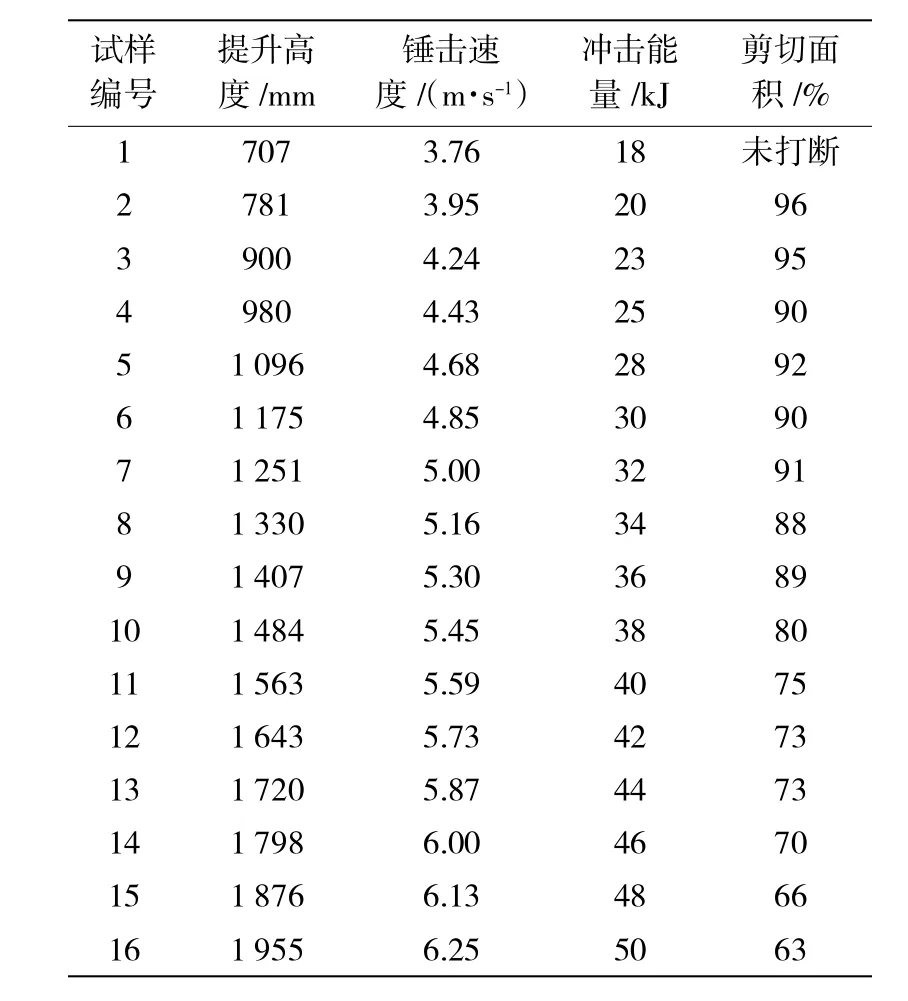

落錘試驗的沖擊能量取決于錘體的質量及工作高度,根據公式 獲得。由公式得知,錘體的質量越大,工作高度越高,其沖擊能量越大。試驗中對于相同材料采用相同溫度、不同的沖擊能量進行錘擊(本試驗不改變錘體質量,依靠增加工作高度獲得不同的沖擊能量),得出了不同的剪切面積比,具體試驗數據如表1所示,繪折線圖如圖1所示。

表1 不同沖擊能量下的試驗結果

如表1、圖1所示,沖擊能量過小,不能將試樣一次打斷,此時根據標準規定作為無效試樣,而隨著沖擊能量的加大,試樣的剪切面積反而減小,并且試驗中多次出現異常斷口,給評定工作帶來影響。落錘試驗過程即為鋼材動態斷裂的過程,裂紋的擴展是在多個裂紋的擴展、止裂和起裂中交替進行的,沖擊能量過大時會使受重錘沖擊的一面所產生的脆性斷裂區擴展,容易使缺口下的延性斷裂轉化為解理斷裂,脆性斷裂區增大,使評出的剪切面積比偏小,不能真實地反映出材料的斷裂韌性指標。反之,如果錘斷能量過小,無論錘頭的質量或提升的高度不夠,不能一次錘斷試樣(如本試驗中的1號試樣),進行第二次錘斷時會造成嚴重的加工硬化,使脆性斷裂區擴展,應視為無效試樣。

GB/T 8363—2007規定了試驗機沖擊能量的選用,應參照鋼材夏比V型缺口標準沖擊試樣沖擊吸收能量與缺口形狀的近似關系曲線圖,選用原則是能打斷試樣即可,無需過多設定[2]。

圖1 落錘沖擊能量與剪切面積比關系

3.2 錘擊速度的影響

根據物體自由落體速度公式22,速度與高度有直接關系,即高度提升越高,最終速度越大。上述試驗中單純依靠增加錘體的提升高度來增加沖擊能量,在獲得高能量的同時也獲得了越來越大的速度,得出的試樣的剪切面積卻越來越小(見圖1)。所以速度越大,材料表現出來的脆性也越大,也就越容易形成異常脆性斷口,對于試樣剪切面積的評定有較大的影響。

錘體自高處落下,速度逐漸加大,至接觸試樣之前最終速度達到最大,在接觸試樣的一瞬間速度開始降低,試樣則沿應力集中處(即缺口處)開始裂紋擴展,試樣的吸收能量越大,錘體速度越小。裂紋擴展的速度是錘頭功和試樣的內能共同作用的結果,錘頭對試樣所做的功使試樣裂紋擴展、塑性變形增大,同時內能相應增加,裂紋擴展速度越慢即試樣的止裂能力越強,則錘頭對試樣的作用力就越大。如果試樣材料本身韌性差,其斷裂面大多數具有脆性特征,形變強化區和其后的撕裂區成為一個脆性整體,載荷將隨著試樣的起裂、裂紋擴展直至試樣完全斷裂逐步降低為零。裂紋脆性起裂后在極短的時間內達到非常高的擴展速度,裂紋由彈性應變能驅動快速擴展,錘頭脫離試樣且速度不再降低,錘頭的最終速度與試樣吸收的功有關[3]。

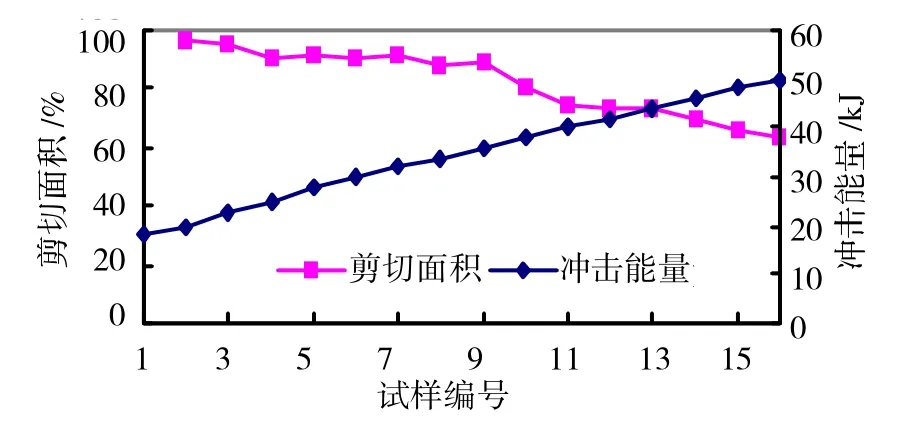

通過對上述試驗中各組試樣斷口的分析比較得出,試樣錘斷速度對斷口有很大影響,試樣不同沖擊能量(速度)的典型斷口比較如圖2所示。資料表明所有材料都有一個臨界受載速度,在臨界速度以下,材料呈現正常的性能,而在臨界速度以上,材料呈現類似玻璃的脆性,雖然采用相同的錘斷能量,但高度不同,自由落體后的錘斷速度不同,其斷口形貌也不同[4]。標準中規定沖擊時試驗錘的速度應在5~9 m/s,根據本試驗機的錘體質量和自由落體公式計算得出,錘體高度應在1.25~4.05 m,而本試驗機最大錘頭提升高度為2.0 m(能量50 000 J),故只要錘頭提升高度超過1.25 m(即能量32 000 J),就可以符合標準對試驗沖擊速度的要求。所以試驗時盡量通過加大錘頭的配重、減小錘頭上升的高度來增加錘斷能量,這樣可以降低出現異常脆性斷口的頻率[5]。

圖2 不同沖擊速度的典型試樣斷口形貌

3.3 試樣對中裝置的影響

試驗設備帶有對中裝置,人工放置試樣,依靠試樣缺口對試樣定位和對中,自動送樣至試驗位置。同夏比沖擊試驗類似,落錘沖擊試驗同樣對錘刃中心線與試樣缺口中心線及砧座中心線的對中有嚴格的要求,三線對中,任何偏差超出允許范圍,均會影響最終試驗結果。如果試樣與錘頭的對中性不能保證,試驗過程中試樣所受到的應力狀態就會發生改變,使裂紋擴展的韌脆狀態和方向發生變化,導致斷口形貌不能真實反映材料的性能,進而影響試驗結果的準確性。再者,錘頭經受長期大載荷沖擊會造成錘頭松動,錘頭和試樣缺口中心距變大、超差;試樣的支撐裝置在小能量和低頻率的使用情況下一般不會發生變化,如果試樣多、厚度規格大且吸收能量高,在大量動載荷的沖擊作用下,會造成底座松動、移位,兩砧座的距離加大等,超出標準的要求,從而影響試驗準確性。

為了保證設備良好的運行狀態,實驗室應根據設備的使用情況,及時對支座間距離、錘頭和缺口的中心距做定期測試和調整。

3.4 異常斷口評定

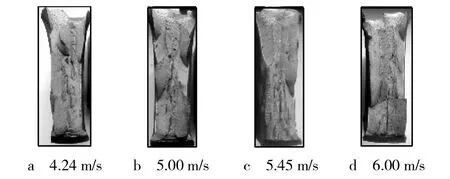

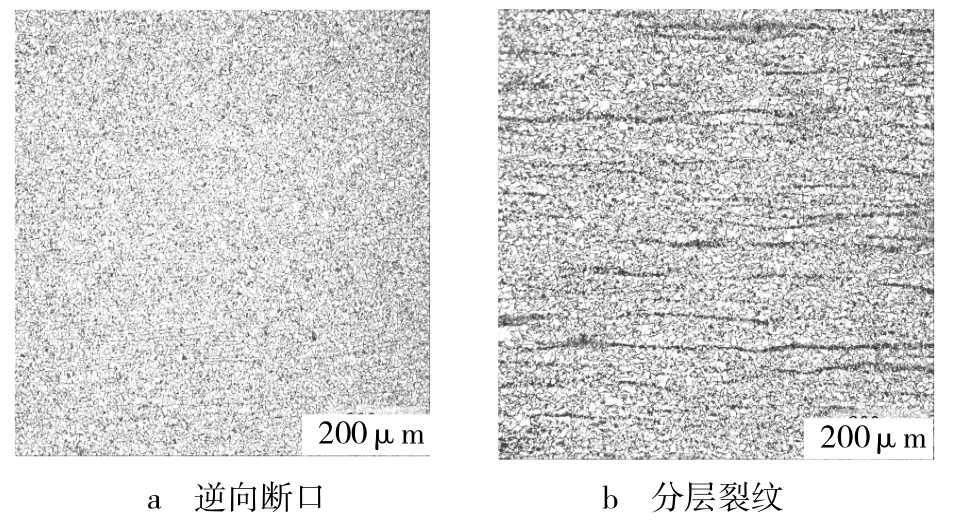

按照常規理論,試樣受到錘頭沖擊時,在缺口處首先脆性起裂,經過止裂、重新起裂等系列過程,錘擊側應以韌性斷裂終止[6]。在高強度和高韌性管線鋼實際落錘試驗的過程中,經常會出現韌性起裂、脆性斷裂終止的逆向斷口(見圖3a);還有的在斷口上出現分層裂紋(如圖3b所示),在檢驗標準的不斷變更中,將此類斷口稱為異常斷口,并作為有效試樣進行評定。

圖3 落錘試驗試樣異常斷口

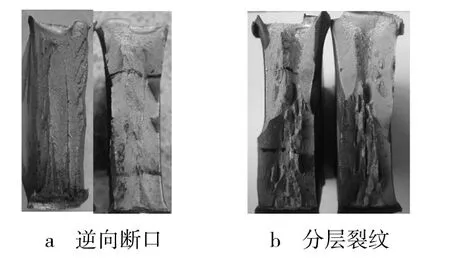

分別在逆向斷口試樣和斷口分層試樣上切取試樣做金相分析,斷口金相組織如圖4所示。

圖4a所示的逆向斷口組織表明,雖然試樣呈現異常斷口,但組織細小均勻無異常,說明異常斷口的產生并不一定是材質問題,而是高韌性的材料在錘體沖擊特定條件下形成的。

圖4b顯示,斷口分層試樣的金相組織中存在大片珠光體形成的帶狀組織,管線鋼橫向帶狀組織界面形成了薄弱界面,試樣承受沖擊載荷時將會產生明顯的塑性變形并伴隨著裂紋擴展。當作用于厚度方向的拉應力足夠大,帶狀組織的薄弱界面就會產生裂紋,形成平行于鋼板表面的分層缺陷。又由于試樣斷裂時,裂紋的擴展為剪切方式,作用于分層的斷面上時,部分裂紋的擴展與斷面呈一定的角度。在評定的有效區內,以斷口的投影面為評定面,垂直于投影面的分層區內的脆性斷裂面不作計算,而與斷面呈一定角度的脆性斷裂面則應計算在內[7]。

圖4 落錘試驗試樣異常斷口金相組織(橫向)

管線鋼因使用條件惡劣、質量要求高,具有高韌性,普通夏比沖擊吸收能量可達到300~400 J,甚至更高。逆向脆性斷口多出現于高韌性的管線鋼中,由于材料的韌性很高,在錘擊時雖然從缺口起裂,但錘頭受到的阻力大,試樣斷裂速度減慢,從而使錘擊面受到沖擊載荷后產生硬化而變為脆性斷裂[8]。鋼板越厚,則需要的斷裂能量越大,同時在撞擊部分由于加工硬化而產生的逆斷口也越大。標準在制定的過程中充分考慮了加工硬化的影響,所以規定在計算剪切面積時,需要在錘擊側去掉一個壁厚,而對于一個壁厚以外的脆性斷口,不能忽略其脆性的存在,應按照實際剪切面積計算。

對于其他異常斷口,試樣通常采用在錘擊側扣除1.5倍試樣厚度(>19 mm時扣除28.5 mm),缺口根部扣除5 mm后的截面作為評定有效區,這也是多數鋼廠采用的比較合理的評定方法。由于試樣錘斷后在厚度和寬度方向均出現明顯的塑性變形,因此應事先測量好厚度和寬度尺寸并以此為基礎尺寸進行評價,可大大降低評定區的測量誤差,提高試驗結果的準確性。

4 結 論

綜上所述,進行管線鋼落錘撕裂試驗剪切面積評定時,影響評定結果的因素有:

1)落錘能量的選擇要適中,一般以能打斷試樣為原則,無需過多設定,否則不能真實反映材料的斷裂韌性指標。

2)錘擊速度在標準中有明確的規定,但不能單純依靠提升錘體高度來實現,合理的方法是增加錘體的配重,盡量減低錘體高度,以減少異常斷口的發生。

3)經常檢查試樣對中裝置,及時對支座間距離、錘頭和缺口的中心距做定期的測試和調整,保證正確反映材料的斷口形貌。

4)異常斷口作為有效試樣進行評定,測量區內的脆性部分均按照實際剪切面積計算,對于分層斷口只將與斷面呈一定角度的脆性斷裂面計算在內。

參考文獻:

[1] 鄭磊,傅俊巖.高等級管線鋼的發展現狀[J].鋼鐵,2006,41(10):1-10.

[2] 中華人民共和國國家質量監督檢驗檢疫總局中國國家標準化管理委員會.GB/T 8363—2007.鐵素體鋼落錘撕裂試驗方法[S].北京:中國標準出版社,2008.

[3] 楊政,粟庭亞,馮耀榮,等,高性能管線鋼落錘撕裂試樣斷裂性能的試驗研究[J].西安交通大學學報,2006,40(9):1 079-1 082.

[4] 王樹人,崔志新.管線鋼落錘撕裂試驗異常脆性斷口分析[J].焊管,2007,30(6):69-71.

[5] 李家鼎,麻慶申,姜中行,等.鈮釩系X70管線鋼落錘撕裂試驗斷口分離原因 [J]. 理化檢驗 - 物理分冊,2010,46(5):284-287.

[6] 馮耀榮,陳宏達.管線鋼和鋼管落錘撕裂試驗異常斷口分析與評價[J].石油管材與儀器,2016,2(5):18-20.

[7] 藺衛平,李娜,王亞龍,等.落錘撕裂試驗與大能量擺錘沖擊試驗的對比與分析[J].焊管,2014(2):44-47.

[8] 楊政,陳宏達,趙新偉,等.X70管線鋼DWTT試樣的分層裂紋及其斷口評價[J].鋼鐵,2006,41(10):69-73.