20CrMnTiH5齒輪鋼產品質量分析

郭志元

(山鋼股份萊蕪分公司 特鋼事業部,山東 萊蕪271105)

1 前 言

傳統20CrMnTiH齒輪鋼是國內用于制造各種工程機械、汽車等傳動齒輪、齒輪軸材料的鋼種。傳統齒輪鋼品種單一,競爭力不強,為此山鋼股份萊蕪分公司開發了汽車用Cr-Mn-Ti系列保證淬透性齒輪鋼20CrMnTiH5。該鋼種在成分均勻性、鋼液純凈度、晶粒細密度以及淬透性上都有大幅度提高,由此細化市場,滿足客戶多樣化要求。為考察產品質量及對生產提供進一步指導,本研究對山鋼股份萊蕪分公司生產的20CrMnTiH5鋼質量進行檢驗分析。

2 質量檢驗

20CrMnTiH5齒輪鋼生產工藝流程:50 t電爐→LF精煉→VD真空脫氣→連鑄(電磁攪拌)→軋制→精整→檢驗→入庫。自2015年1—10月,山鋼股份萊蕪分公司共統計生產的20CrMnTiH5齒輪鋼476爐,對鋼的成分及性能進行檢驗統計。

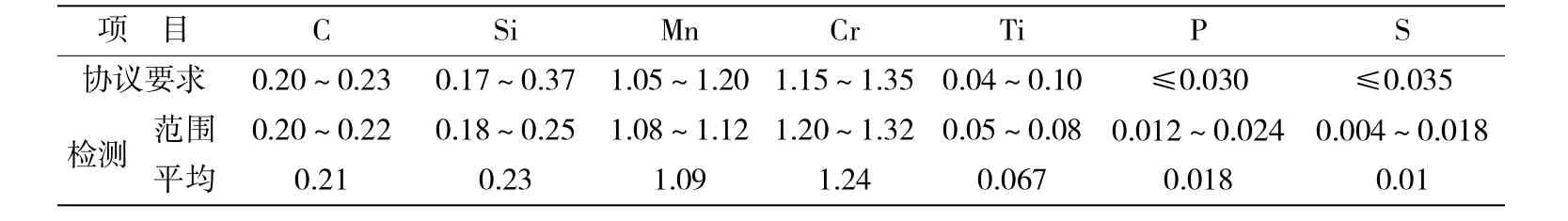

2.1 化學成分

20CrMnTiH5鋼的化學成分見表1,由表1可以看出鋼的化學成分基本控制在標準要求內,P、S雜質元素控制較好,Ti含量控制在合理的水平(經驗數值Ti含量為0.07%),既細化了晶粒,又避免TiN夾雜含量過多。C、Si、Mn、Cr是影響淬透性最強烈的元素,其含量控制在較窄的范圍內。由于每爐之間的化學成分波動范圍控制一般,擴大了淬透值的波動范圍,無法滿足部分客戶對于大批量鋼材淬透性一致的要求。

表1 20CrMnTiH5鋼化學成分 %

2.2 組織與性能

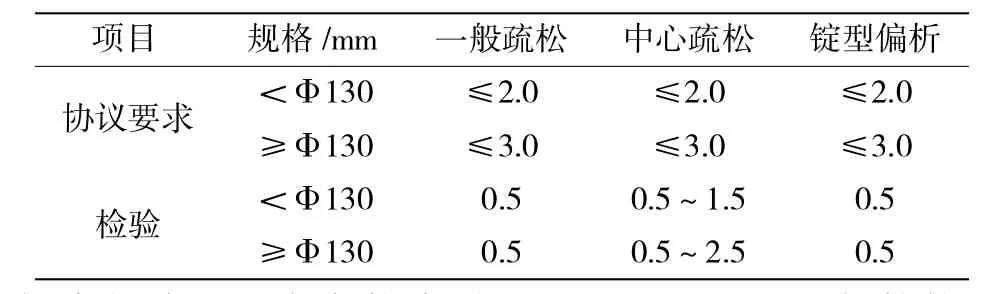

2.2.1 低倍組織

經酸浸后的低倍試片上不得有肉眼可見的縮口、裂紋、氣泡、夾雜、翻皮、白點及有害雜物,協議要求及檢驗結果見表2。由表2可以看出,不同規格鋼的低倍組織均能達到要求且波動范圍不大。低倍組織檢驗一次合格率達到100%。

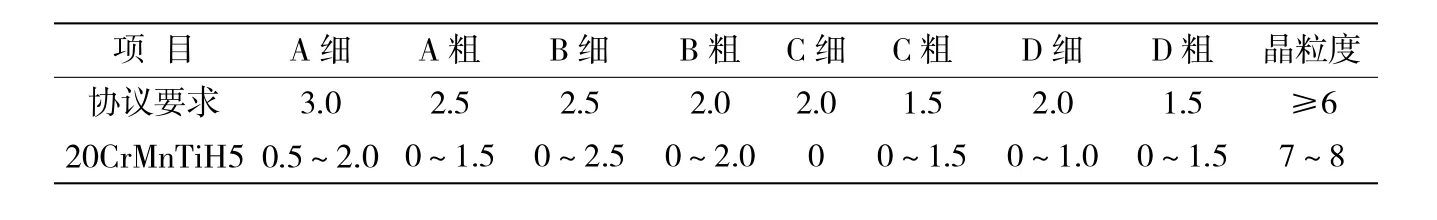

2.2.2 非金屬夾雜和晶粒度

非金屬夾雜破壞了鋼的連續性,造成了鋼的組織不均勻,嚴重危害鋼材質量,降低鋼的使用壽命。鋼中的非金屬夾雜物應盡量少,20CrMnTiH5鋼協議要求及檢驗結果見表3。統計表明,非金屬夾雜檢驗的一次合格率為99.79%。晶粒大小是齒輪鋼的一項重要指標,齒輪鋼中細小均勻的奧氏體晶粒,淬火后得到細馬氏體組織,可明顯改善鋼的疲勞性能,同時減少齒輪熱處理后的變形量。20CrMnTiH5鋼晶粒度檢驗的一次合格率為100%,控制水平較高。

表2 20CrMnTiH5鋼低倍組織 級

2.2.3 帶狀組織

帶狀組織的存在使20CrMnTiH5鋼組織不均,對鋼材的塑性、沖擊韌性和斷面收縮率等性能造成不利影響。因此,通過合理的方式減輕帶狀組織是非常重要的。在生產過程中,加熱制度控制、終軋溫度控制和軋后冷卻速度控制對于細化晶粒、減輕帶狀組織有著明顯的作用[1]。協議要求20CrMnTiH5鋼帶狀組織≤3.0級,檢驗結果為0.5~3.0級,可知帶狀組織一次合格率達到100%。

2.2.4 氧含量

Q/3700 LYS 198—2010標準規定氧含量≤20×10-6。氧含量對于齒輪鋼的疲勞壽命有著重要的影響[2]。檢測表明,20CrMnTiH5 鋼氧含量為(10.9~22)×10-6,平均 15.9×10-6,極差 11.1×10-6。檢驗值范圍較大,一次檢驗時不合格14爐,氧含量一次合格率為97.06%。

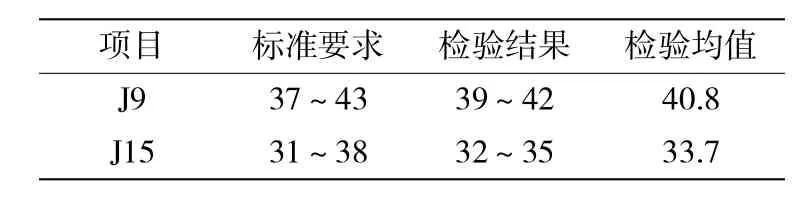

2.2.5 末端淬透性

使用生產鋼材加工成的齒輪出現問題最多的是淬透性的不穩定性,達不到要求的硬度或熱處理后產生不均勻變形。主要原因在于不同爐次鋼的質量波動和同一爐鋼的質量不均勻性。20CrMnTiH5鋼淬透性標準要求及檢驗結果見表4。標準要求J9、J15 ΔHRC≤7,帶寬較窄;檢驗結果J9與J15淬透值超出標準要求并復驗的共有37爐。淬透性一次合格率為92.23%。

表3 20CrMnTiH5鋼非金屬夾雜和晶粒度 級

表4 20CrMnTiH5鋼淬透性(HRC)

2.3 外觀質量

2.3.1 熱頂鍛

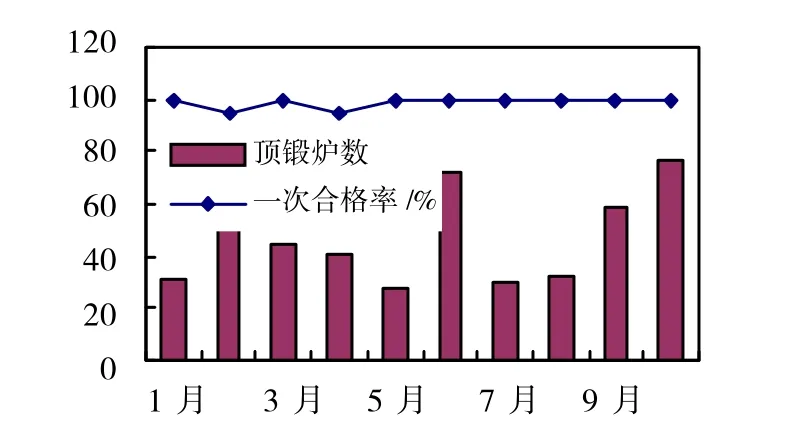

20CrMnTiH5鋼每月的頂鍛爐數與一次合格率如圖1所示。

圖1 20CrMnTiH5鋼頂鍛爐數與合格率

其中,2月與4月各出現一爐輕微頂鍛裂紋,總體熱頂鍛質量較穩定。熱頂鍛一次合格率為99.57%,復頂合格率100%。

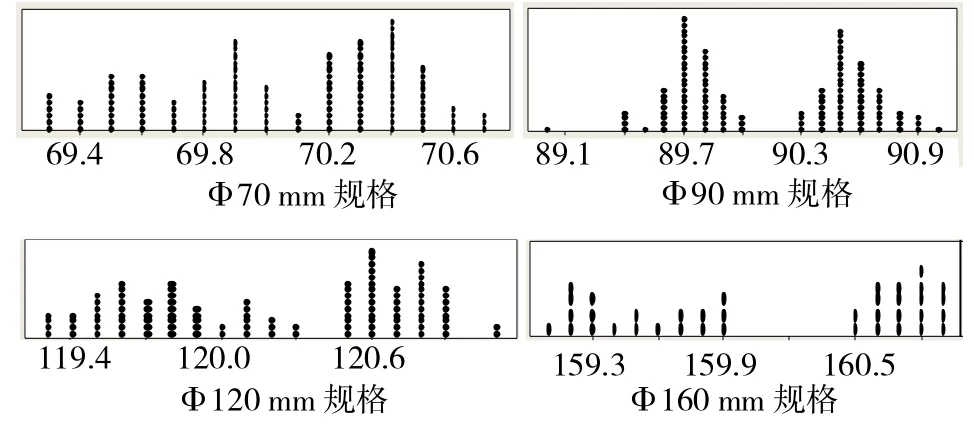

2.3.2 尺寸及外形

山鋼股份萊蕪分公司企業標準LQB 012—2011規定的圓鋼尺寸允許偏差及不圓度見表5,圖2是直徑為 70、90、120、160 mm 的實測尺寸分布,其尺寸允許偏差分別為±0.7、±1.0、±1.35、±1.9 mm。可以看出尺寸基本控制在二組精度內,尺寸波動范圍大,離散度高,大部分在尺寸上下限浮動,容易造成不圓度超差。為此,加強和優化軋制工藝控制,嚴格質量檢驗,20CrMnTiH5鋼的外觀質量明顯改善。

表5 尺寸允許偏差及不圓度 mm

圖2 4種規格20CrMnTiH5鋼實測尺寸分布

3 質量分析

2015年1—10月,共檢驗入庫20CrMnTiH5鋼476爐,檢驗一次合格率88.66%,檢驗合格率為98.3%,鋼種兌現率100%。可以看出一次合格率水平不高,復驗54爐。其中因熱頂鍛復驗為2爐(4%),氧含量復驗14爐(26%),末端淬透性復驗37爐(68%),非金屬夾雜復驗1爐(2%)。

20CrMnTiH5一次合格率僅為88.66%,而在檢驗不合項目中末端淬透值和氧含量復驗的爐數占到不合項的94%。因此提高此鋼種的一次合格率,最重要的就是要提高末端淬透性與氧含量的合格率。

3.1 氧含量控制

在工藝控制中采用控制出鋼終點碳和預脫氧,加強精煉脫氧和出鋼軟吹,做好保護澆注等措施,降低鋼中氧含量。穩定工藝操作,對EAF-LF-CC各工序環節加強控制均能有效控制氧含量[3]。

3.2 壓縮比對末端淬透值的改善作用

20CrMnTiH5的成品規格從Φ65~Φ160 mm。來料均為斷面260 mm×300 mm的連鑄坯。根據壓縮比公式( =O/n,O為鑄坯斷面積,n為成品斷面積),可以計算出不同成品規格的壓縮比,根據檢驗數據可以得到末端淬透值與壓縮比的關系,見圖3。

圖3 20CrMnTiH5鋼壓縮比與一次合格率關系

由圖3可以看出,壓縮比為3.9~11的情況下出現復驗的爐數較多,而在壓縮比為12.3~22.7的情況下一次合格率基本穩定。適當的壓縮比可以將坯料內部的組織壓實,焊合孔洞、裂紋,均勻偏析成分,使鋼材性能一致[4],從而改善齒輪鋼的淬透性。在壓縮比3.9~6.9范圍內復驗爐數最多,達到了29爐,在壓縮比8.2~13.7范圍內復驗爐數6爐,在壓縮比15.5~22.7范圍內復驗爐數最少,只有2爐。因此采取適當的壓縮比對于末端淬透性的改善有一定的作用。

4 結 論

4.1 山鋼股份萊蕪分公司特鋼事業部共統計生產的20CrMnTiH5齒輪鋼476爐,一次合格率88.66%,檢驗合格率98.32%,鋼種兌現率100%。總復驗爐數為54爐,一次合格率水平不高。

4.2 檢驗不合格項目中末端淬透性值(68%)和氧含量(26%)復驗的爐數占到不合格項的94%,要提高該鋼種的一次合格率,最重要的就是提高其末端淬透性值與氧含量的合格率。

4.3 窄范圍控制化學成分,穩定每爐之間化學成分的波動,采取適當的壓縮比將坯料內部的組織壓實,焊合孔洞、裂紋,均勻偏析成分,使鋼材性能一致,從而改善齒輪鋼的淬透性,提高末端淬透性值的一次合格率;優化工藝控制,穩定工藝操作,降低氧含量,提高氧含量的一次合格率。控制好此兩項是大幅度提高鋼種一次合格率的有效措施。

參考文獻:

[1] 呂林,毛建強,袁淑君,等.溫度制度對齒輪鋼帶狀組織控制的研究[J].萊鋼科技,2010(6):50-52.

[2] 胡聯舫,李懷明.汽車用齒輪鋼的現狀及發展[J].冶金標準化與質量,1996(6):11-12.

[3] 馬佐倉,范夕榮,翟正龍,等.優化EAF—LF—CC工藝降低鋼中氧含量[J].萊鋼科技,2006(6):22-26.

[4] 陳林,郭瑞華,包喜榮.軋鋼生產問答[M].北京:化學工業出版社,2008:98.