液氮溫區脈動熱管流動及傳熱特性研究

馬文統,陳 曦,唐 愷

(上海理工大學能源與動力工程學院 制冷與低溫技術研究所,上海 200093)

液氮溫區脈動熱管流動及傳熱特性研究

馬文統,陳 曦,唐 愷

(上海理工大學能源與動力工程學院 制冷與低溫技術研究所,上海 200093)

脈動熱管是一種新型傳熱元件,具有結構簡單、傳熱性能突出的優點。為了研究低溫脈動熱管管內工質流動及傳熱特性,采用液氮為工質,運用多相流VOF方法建立閉式環路結構的低溫脈動熱管的三維數值模型,并對模型進行了數值模擬。文章對低溫脈動熱管管內工質的流型變化和傳熱性能的影響因素進行了研究。結果顯示,低溫脈動熱管從啟動階段到穩定運行階段管內工質存在多種流型。得出低溫脈動熱管的傾角、充液率和內徑會對低溫脈動熱管的傳熱性能產生一定的影響,并分析了傾角、充液率和內徑對低溫脈動熱管傳熱性能的影響特點。

低溫脈動熱管;數值模擬;流型;傳熱性能

0 引言

脈動熱管(Pulsating Heat Pipes,PHP)或稱自激式熱管(Oscillating Heat Pipes,OHP)因高效的傳熱特性和結構簡單等特點,引起了國內外眾多科研工作者的關注,并在過去幾十年里得到了一定的發展。脈動熱管是由毛細管彎折而成,依靠內部的工質對流及蒸發冷凝來實現熱量的傳遞,運行的動力來源于管內的壓力差。脈動熱管一般分為三部分:蒸發段、絕熱段和冷凝段,工質在蒸發段蒸發,在冷凝段冷凝。脈動熱管與其他熱管相比,主要優點有(1)結構簡單,體積較小,成本低;(2)傳熱性能好;(3)可以任意彎曲,適應性好。脈動熱管按結構劃分一般可分為開式環路結構、帶單向閥的環路結構和閉式環路結構,其中閉式環路結構性能最佳[1-2]。

目前國內外對脈動熱管的研究大多處于常溫區,經過幾十年的發展,常溫區脈動熱管的研究已經相對成熟,而低溫區的研究相對較少,國外對低溫脈動熱管的研究也大都是實驗研究。由于低溫脈動熱管在低溫超導、航空航天、低溫醫療等領域有著巨大的應用價值[3],低溫脈動熱管的各項研究也日益引起了各國學者的研究。日本核聚變研究所[4-5]進行了以液氫/液氮/液氖為工質的低溫脈動熱管的實驗研究。美國威斯康星大學麥迪遜分校進行了液氦溫區的脈動熱管的實驗研究[6],該研究實現了脈動熱管在32彎頭下的水平高效運行。法國原子能委員會(CEA)搭建了液氦溫區脈動熱管的試驗臺[7],利用脈動熱管連接低溫制冷機與冷卻物,解決了脈管制冷機制冷區域小的問題。

斯特林制冷具有制冷溫度低、制冷量大、工作效率高、結構緊湊、工作壽命長、合適的制作成本及運行成本等特點,其制冷溫度可達到液氮溫區[8],利用低溫脈動熱管的特點,可以對斯特林制冷機的冷量進行遠距離傳輸,以此為目的,進行液氮溫區脈動熱管的模擬研究。

1 數理模型

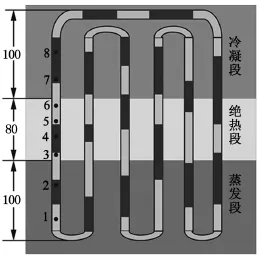

1.1 幾何模型

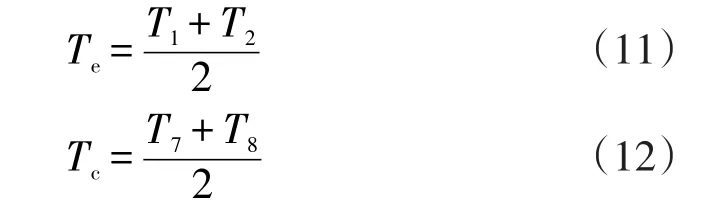

使用的三維脈動模型如圖1所示,低溫脈動熱管的蒸發段、絕熱段、冷凝段的長度分別為100 mm、80 mm、100 mm,彎曲段半徑為5 mm,在蒸發段、絕熱段和冷凝段分別有8個點來記錄脈動熱管運行過程中溫度和壓力的變化。其中,1、2兩點溫度和壓力的平均值分別作為蒸發段的溫度和壓力值,3、4、5、6四點溫度和壓力的平均值分別作為絕熱段的溫度和壓力值,7、8兩點的溫度和壓力的平均值分別為冷凝段的溫度和壓力值。

圖1 脈動熱管幾何結構圖Fig.1 Geometry of pulsating heat pipe

1.2 數學模型

(1)控制方程

建立低溫脈動熱管[9]數值模型并求解,采用的VOF模型是基于物質的體積分數來進行計算求解的,通過計算氣液兩相的體積分數αv、αl,捕捉氣液分界。氣液兩相滿足式(1):

式中:v為氣相;l為液相。

連續性方程式(2)~(3):

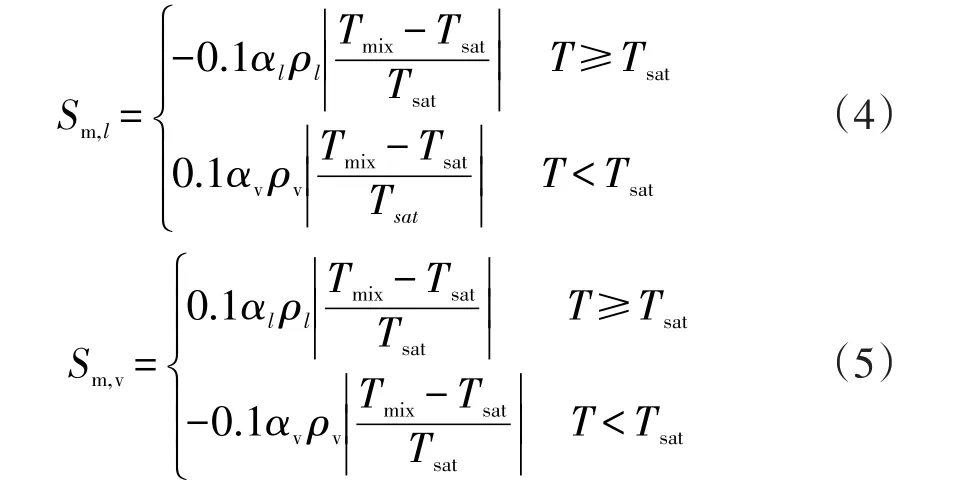

式中:αv、αL、ρv、ρL分別為氣體、液體體積分數和密度;u→為質量速度;Sm為計算蒸發冷凝質量轉移的源項;可由式(4)、式(5)計算得到。

式中:Tmix為混合相溫度。

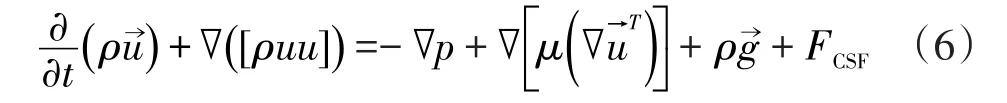

動量方程:

式中:p為壓力;μ為動力黏度。

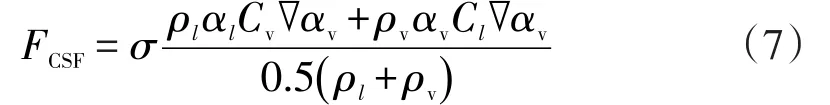

采用連續表面張力(CSF)模型處理氣液之間的作用力,計算為式(7):

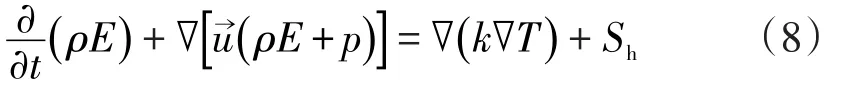

式中:C為表面接觸角;σ為表面張力系數。能量方程:

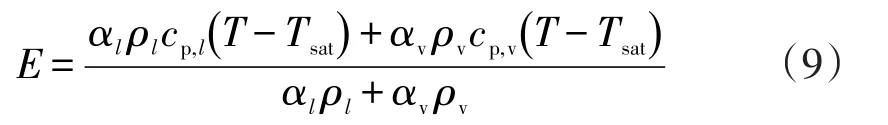

式中:Sh為計算在蒸發和冷凝過程中能量轉移的源項;E為基于飽和蒸氣溫度以及定壓比熱容的內能,如式(9):

式中:Te為蒸發段溫度;Tc為冷凝段溫度;Q為脈動熱管傳熱量。其中:

反映脈動熱管的傳熱阻值的定義為式(10):

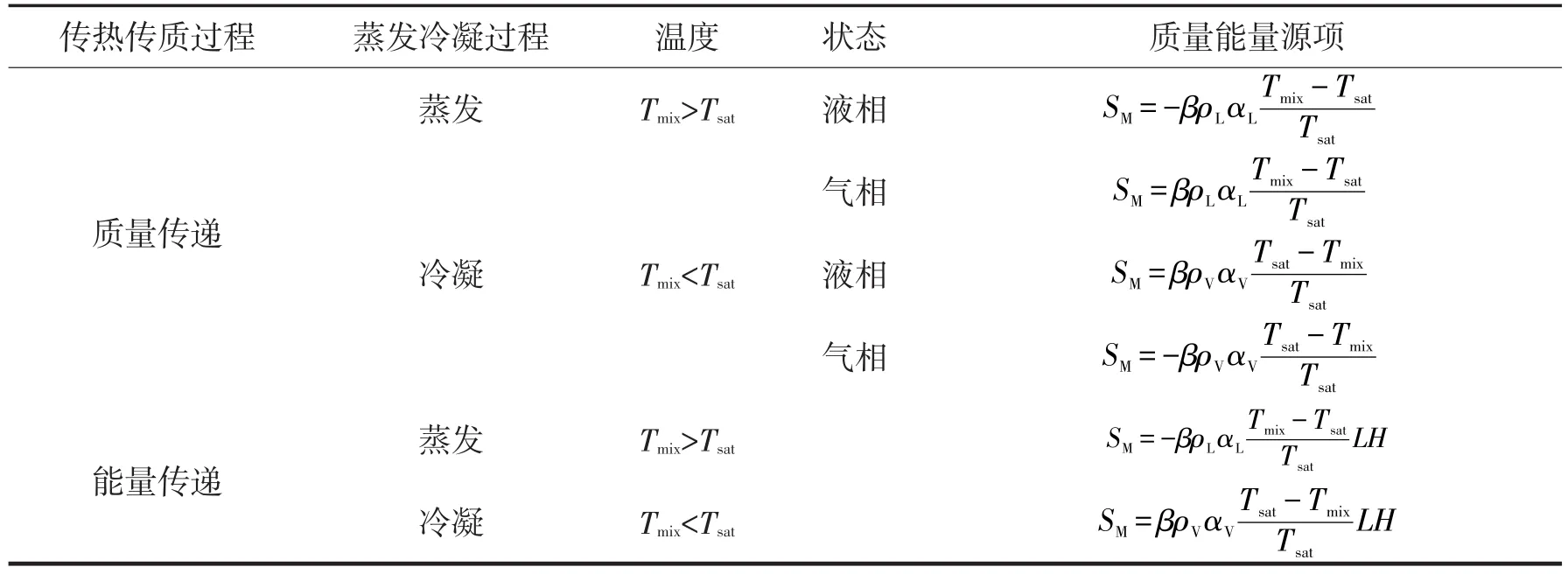

(2)傳熱傳質模型

脈動熱管的熱量的傳遞是通過管內工質的蒸發和冷凝。要模擬脈動熱管工質氣液相變和流動情況,必須將其內部的氣液兩相物理過程表達清楚。Fluent軟件內沒有一個能夠精準描述脈動熱管內氣液相變物理過程的傳熱傳質模型,所以必須利用UDF編程實現對工質氣液兩相流的模擬,其方程如表1所列。

表1 傳熱傳質源項方程Table1 Heat and mass transfer source equation

1.3 數值模擬方法

將圖1的液氮溫區低溫脈動熱管作為控制體,網格劃分采用結構網格劃分。采用的網格總數為652 145。工質氣液兩相密度、比熱容、導熱系數、動力黏度等物性參數和溫度與壓力有關,這些物性參數及由氣液相變引入的傳熱傳質模型都需要運用用戶自定義函數(UDF)來進行計算。模擬的低溫脈動熱管初始充液溫度為75 K,對控制方程中的參量使用欠松弛因子,分別為:壓力項0.5,密度項0.8,體積力源項0.7,動量源項0.3,能量源項0.7。時間步長為10-5s,計算流場中各參量的殘差收斂標準為10-5s。在計算過程中,對充液率、傾角、加熱功率等參數進行改變,進而得到不同條件下,各個因素對液氮低溫脈動熱管的影響特點。

2 模擬結果與分析

2.1 管內流動的模擬結果與分析

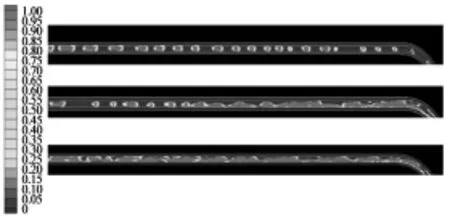

脈動熱管的熱量傳遞靠的是兩相的蒸發冷凝和流體流動的強制對流換熱來實現的,其內部工質流動的主要形式有泡狀流、塞狀流、半環狀流(塞狀流與環狀流的混合)、環狀流。不同的流型對脈動熱管傳熱性能的影響也是不同的,在模擬過程中,從脈動熱管啟動到管內兩相流體循環流動,管內流體流型在不斷的變化,各種流型在管內交替出現[10-11]。在溫度為75 K時,液氮在表面張力和重力的作用下氣液逐漸分離直至達到穩定狀態,如圖2所示。

圖2 初始充液穩定分布圖Fig.2 Initial liquid filling stable distribution

在達到初始充液穩定后,在蒸發段加上恒熱流邊界條件,冷凝段采用恒壁溫邊界條件,絕熱段熱流密度為零,一段時間后在脈動熱管進入啟動階段后,得到低溫脈動熱管管內流型的兩相圖,如圖3所示。從圖中可知,在模擬過程中,從啟動階段到管內兩相流體循環流動,管內流體流型在不斷的變化,各種流型在管內交替出現。當脈動熱管穩定運行后,逐步增大加熱功率,管內流型發生了改變,功率的增大,使得壁面與流體的溫差增大,傳熱變快,管內液相工質蒸發速率變大,液相工質在蒸發段迅速蒸發為氣體,氣相工質經過不斷聚合,管內出現環狀流與塞狀流共存的半環狀流。隨著蒸發段加熱功率的進一步增大,管內因蒸發產生的氣相越來越多,流型逐漸由泡狀流,半環狀流轉換為環狀流,如圖4所示。

圖3 啟動階段到穩定運行管內流型圖Fig.3 Flowpatterninthestart-upphasetothestablerunningpipe

圖4 泡狀流到環狀流的轉化圖Fig.4 Transformation of bubbly flow to annular flow

2.2 傳熱特性模擬結果與分析

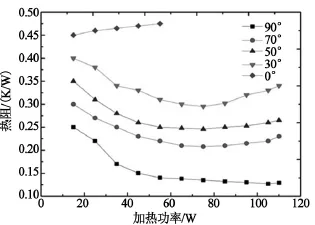

(1)傾角和加熱功率對低溫脈動熱管傳熱性能的影響。傾角是影響脈動熱管傳熱性能的一個重要因素。定義熱管水平放置時傾角為0°,垂直放置時傾角為90°,改變傾角研究其傳熱熱阻的變化,如圖5所示,隨著傾角的變小,熱阻逐漸變大。從圖中還可以得出,在同一傾角下,低溫脈動熱管的傳熱熱阻隨著加熱功率的增加有一定程度的下降。在該模擬工況下,水平放置時熱管沒有能夠順利啟動。傾角的變化,主要影響了重力在流動方向上的分力,表明當彎管數不多時,重力依然會對脈動熱管產生重要影響。脈動熱管管內工質穩定循環的動力源為其內部壓力不平衡而產生的脈動力,當彎管數不多時,重力也會影響其脈動力的形成,且工質在冷凝段冷凝為液體后,在脈動力和重力的作用下,其回流到蒸發段。

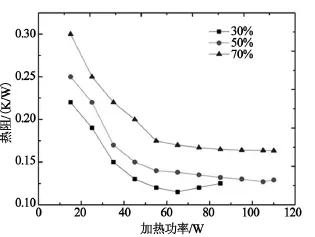

(2)充液率和加熱功率對低溫脈動熱管傳熱性能的影響。充液率對脈動熱管的傳熱性能有著較大的影響。圖6為不同充液率下熱阻隨加熱功率的變化。由圖可知,充液率低時,管內熱阻較小,隨著充液率的提高,管內熱阻也提高。這是因為在充液率低時,管內氣泡較多,工質流速較快、傳熱快、蒸發段和冷凝段溫差較小。

圖5 不同傾角下熱阻隨加熱功率的變化圖Fig.5 Variation of thermal resistance with heating power at different inclination angles

圖6 不同充液率下熱阻隨加熱功率的變化圖Fig.6 Variation of thermal resistance with different heating power under different liquid filling

當充液率高時,管內液體增多,穩定運行時管內流型以塞狀流和環狀流為主,流動阻力大,蒸發段和冷凝段溫差增加,熱阻增加。從圖6還可以得出,在同一充液率下,熱阻會隨著加熱功率的增加而減小。當加熱功率增加時,熱管蒸發段內工質溫度和壓力也會隨之增高,管內工質流動驅動力增加,流動速度加快,換熱變快;隨著功率的增加,管內氣泡產生速率加快,也相應提升了管內工質流動驅動力,且氣泡攜帶的顯熱和潛熱變多,傳熱變多,熱阻較小。當加熱功率較低時,隨著加熱功率的增加,管內流型由塞狀流逐步變到環狀流,管內流動摩擦力減小,這時熱阻減小的幅度較大,當充液率較高時,隨著加熱功率的增加,管內流型由半環狀流逐步變到環狀流,管內流動摩擦力變化較小,熱阻減小的幅度較小。

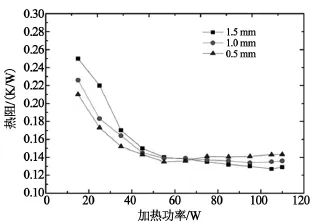

(3)內徑和加熱功率對低溫脈動熱管傳熱性能的影響。脈動熱管的內徑不同,會對脈動熱管的傳熱性能產生一定的影響[12]。為了探究管徑對低溫脈動熱管傳熱特性的影響,分別對充液率為50%時不同內徑的低溫脈動熱管進行模擬,熱阻變化如圖7所示。可以看出,在低加熱功率下,內徑小的低溫脈動熱管的傳熱熱阻小于內徑大的傳熱熱阻,當加熱功率較高時,內徑小的低溫脈動熱管的傳熱熱阻大于內徑大的傳熱熱阻,這是因為在相同充液率下,當內徑變大時,管內需要更多的工質,這就需要克服更多的阻力,同時表面張力變小,需要更多的能量積累才能使脈動熱管穩定運行。此外,從圖7中還可以觀察到,當充液率為50%時,隨著加熱功率的增加,不同內徑脈動熱管的傳熱熱阻都有不同程度的下降,但當加熱功率足夠大時,熱阻的變化值趨于平穩。

圖7 不同內徑下熱阻隨加熱功率的變化Fig.7 Variation of thermal resistance with heating power under different diameters

3 結論

采用液氮作為低溫脈動熱管的工質,分析了各種工況下低溫脈動熱管管內工質的流動特性和傳熱特性,得出結論:

(1)低溫脈動熱管經歷啟動階段到穩定運行階段,管內工質的流型會發生改變,管內會出現泡狀流、塞狀流、半環狀流(塞狀流與環狀流的混合)、環狀流等流型;低溫脈動熱管穩定運行后,當加熱功率增大時,流型也會發生改變,泡狀流會變為塞狀流或半環狀流,半環狀流變為環狀流;

(2)傾角是影響低溫脈動熱管傳熱性能的一個重要因素。傾角為90°(垂直放置)時,低溫脈動熱管的傳熱性能最好,隨著傾角的減小,熱管的熱阻逐漸上升,當低溫脈動熱管的彎管數不多時,重力對脈動熱管依然依然產生重要影響,在傾角為0(水平放置)時,不能正常啟動;

(3)充液率對低溫脈動熱管的傳熱性能有著較大的影響。充液率低時,管內熱阻較小,隨著充液率的提高,管內熱阻也提高。當充液率高時,管內液體增多,穩定運行時管內流型以塞狀流和環狀流為主,流動阻力大,蒸發段和冷凝段溫差增加,熱阻增加。低充液率時低溫脈動熱管熱阻隨加熱功率增加而減小的幅度大于高充液率時的低溫脈動熱管;

(4)低溫脈動熱管的內徑不同,會對低溫脈動熱管的傳熱性能產生一定的影響。當充液率為50%時,在低加熱功率下,內徑小的低溫脈動熱管的傳熱熱阻小于內徑大的傳熱熱阻,當加熱功率較高時,內徑小的低溫脈動熱管的傳熱熱阻大于內徑大的傳熱熱阻。

[1]Gi K,Sato F,Maezawa S.Flow visualization experiment on os?cillating heat pipe[C]//Proceedings of 11th Int.Heat Pipe Con?ference,1999:166-169.

[2]Ma H B,Wilson C,Borgmeyer B,et al.Effect of nanofluid on the heat transport capability in an oscillating heat pipe[J].Ap?pliedPhysicsLetters,2006,88(14):143116.

[3]徐冬,喬斌,劉輝明,等.低溫脈動熱管的研究進展[J].低溫與超導,2015(1):8-14.

[4]Jiao A J,Ma H B,Critser J K.Experimental investigation of cryogenic oscillating heat pipes[J].International Journal of Heat&MassTransfer,2009,52(15):3504-3509.

[5]Mito T,Natsume K,Yanagi N,et al.Development of highly ef?fective cooling technology for a superconducting magnet using cryogenic OHP[J].IEEE Transactions on Applied Supercon?ductivity,2010,20(3):2023-2026.

[6]FaghriYZA.AdvancesandUnsolvedIssuesinPulsatingHeat Pipes[J].HeatTransferEngineering,2008,29(1):20-44.

[7]Natsume K,Mito T,Yanagi N,et al.Heat transfer performance of cryogenic oscillating heat pipes for effective cooling of su?perconductingmagnets[J].Cryogenics,2011,51(6):309-314.

[8]呂文杰,霍英杰,朱建炳,等.雙溫區雙冷指斯特林制冷機連管的設計[J].真空與低溫,2015,21(4):241-245.

[9]Liu X,Hao Y.Numerical Simulation of Vapor-Liquid Two-Phase Flow in a Closed Loop Oscillating Heat Pipe[C]//ASME 2009 International Mechanical Engineering Congress and Ex?position,2009:609-617.

[10]Lee W H,Lyczkowski R W.The basic character of five twophase flow model equation sets[J].International Journal for NumericalMethodsinFluids,2000,33(8):1075-1098.

[11]劉向東,郝英立.閉式循環振蕩熱管內氣液兩相流數值模擬[J].東南大學學報:自然科學版,2009,39(5):961-966.

[12]韓曉紅,鄭豪策,高旭,等.大管徑閉環脈動熱管傳熱特性研究[J].低溫工程,2015(5):23-27.

NUMERICAL SIMULATION STUDY OF THE FLOW AND HEAT-TRANSFER PREFORMANCE OF PULSATING HEAT PIPE AT CRYOGENIC TEMPERATURE

MAWen-tong,CHEN Xi,TANG Kai

(Institute of Refrigeration and Cryogenics Technology,University of Shanghai for Science and Technology,Shaihai200093,China)

Pulsating heat pipe(PHP)is a high-efficiency heat transfer device with simple structures and excellent heat-transfer performance.In order to study the pulsating heat pipe which can be used at the liquid nitrogen zone,a threedimensional numerical model was established and numerically analyzed based on the VOF method in this paper.In this paper,the changes in flow patterns of working medium and the influence factors of heat transfer performance of cryogenic PHP were studied.The results indicated that there existed a variety of flow patterns of working medium from the start phase to stable operation phase in cryogenic PHP.The angle,charging rate and inner diameter had certain influences on the heat transfer performance in cryogenic PHP and the characteristics of these factors which influence the heat transfer performance were analyzed.

cryogenic pulsating heat pipe;numerical simulation;flow pattern;heat transfer performance

TB657

A

1006-7086(2017)02-0102-05

10.3969/j.issn.1006-7086.2017.02.008

2016-07-01

馬文統(1991-),男,山東日照人,碩士研究生,主要從事制冷與低溫技術研究。E-mail:mawentong3@163.com。