100t高阻抗電弧爐泡沫渣工藝分析與優化

盧 斌

上海電氣上重鑄鍛有限公司 上海 200245

泡沫渣是堿度在一定范圍內的渣,允許埋弧操作,可以提高電能利用率。在泡沫渣中,充足的一氧化碳氣體溢出與擴散使得鋼液熔池起泡。泡沫渣良好的埋弧效果可以降低電弧對爐襯的輻射作用,延長爐襯耐火材料的使用壽命,并有效防止鋼液對氮氣等的吸氣。供電曲線、爐渣堿度、渣量、配碳量、溫度、吹氧強度等因素都對泡沫渣的發泡質量有重要影響。

1 泡沫渣發泡原理

電弧爐[1]冶煉的泡沫渣一般在熔化末期和氧化期形成,通過碳氧反應生成一氧化碳,或向爐渣中噴入一定粒度的焦炭粉并以氧氣吹掃熔渣,反應生成的一氧化碳分散于渣中,使熔渣發泡,實現爐渣的泡沫化[2]。

在電爐條件下,爐渣泡沫化的氣體主要來源途徑有以下幾種: ① 吹入氧氣與碳作用,發生碳氧反應;② 渣中不穩定氧化物與鋼中的碳反應;③ 渣中不穩定氧化物與渣中的碳反應。

2 100t高阻抗電弧爐主要設備參數

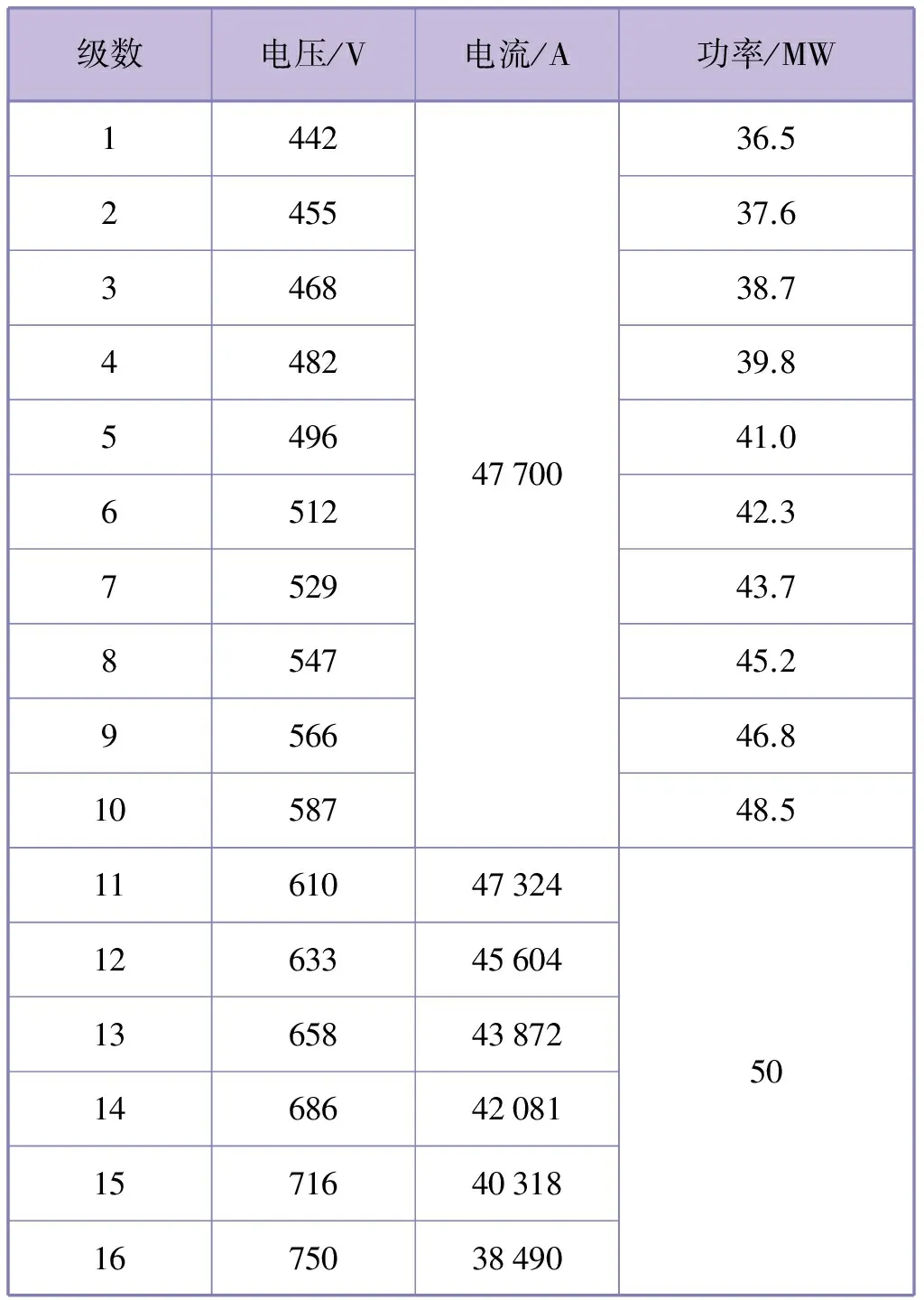

為了滿足大型鑄鍛件的產品需求,鑄鍛公司于2006年投產使用重機行業內首臺100t級高阻抗偏心爐底電弧爐,該電弧爐主要技術參數如表1~表3所示。

表1 100t電弧爐基本技術參數

表2 100t電弧爐變壓器供電參數

表3 100t電弧爐爐門自耗式炭氧槍機構參數

爐門炭氧槍機構中,主氧槍最大流量為 20Nm3/min,爐壁第四孔下方配置小氧槍,氧槍和炭槍均可獨立控制。

3 現有泡沫渣工藝與操作存在的問題

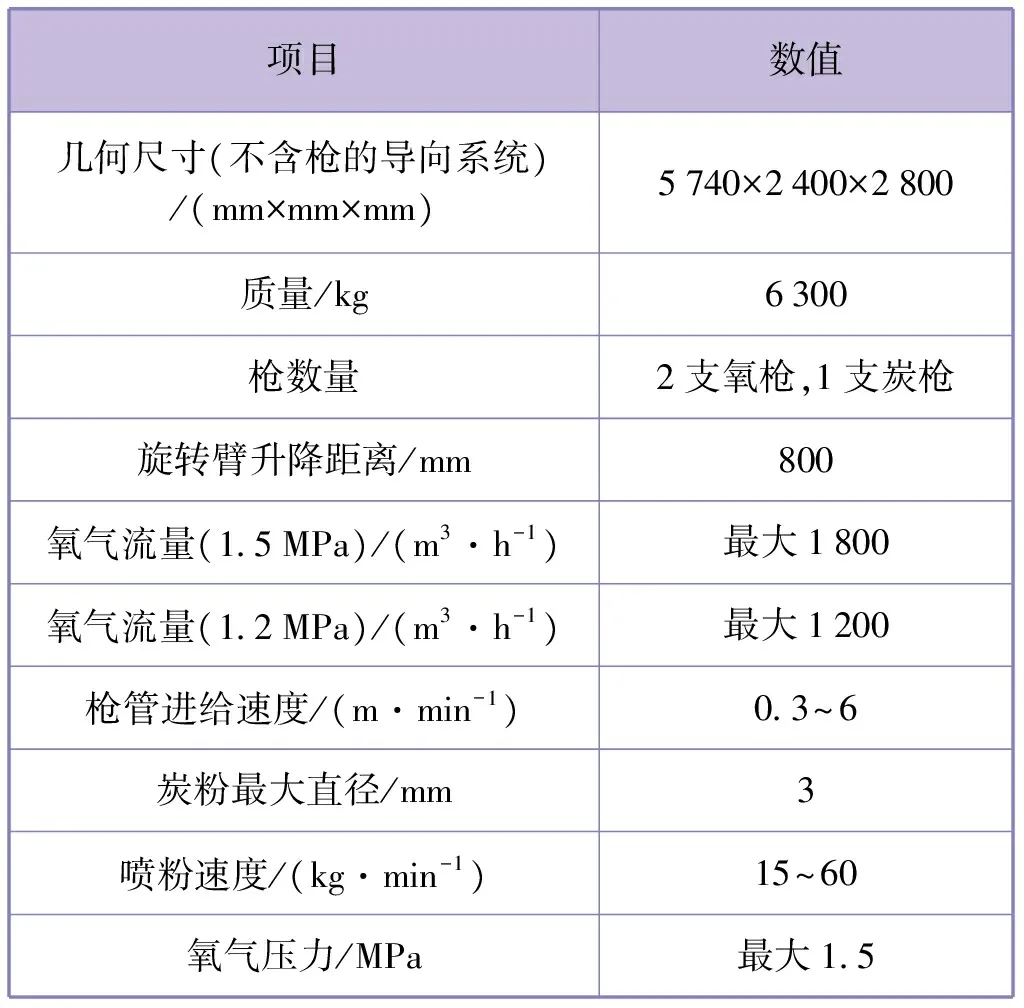

根據電弧爐參數,制定了100t電弧爐相應的供電曲線工藝操作方法,如圖1所示。

圖1 100t電弧爐供電曲線工藝操作方法

在熔煉的不同階段,分別設置了相應的輸入功率,以匹配起弧、穿井、氧化等需求。但是,在實際操作中,卻存在一些問題。

從運行效率和能耗看,經多年的實際生產統計,變壓器的功率因數cosφ為0.6~0.7,電弧爐的噸鋼電耗平均值為 560kWh,噸鋼電極消耗量為 4.5kg。功率因數cosφ、最大功率利用率C2和時間利用率tu依次如式(1)~式(3)所示:

(1)

(2)

(3)

式中:P為有功功率;U為變壓器二次電壓;I為電極電流;Pr為熔化期平均輸入功率;Po為氧化期平均輸入功率;Pe為變壓器額定功率;t1為上爐出鋼至下爐通電的間隔時間;t2為熔化時間;t3為精煉時間;t4為熱停工時間。

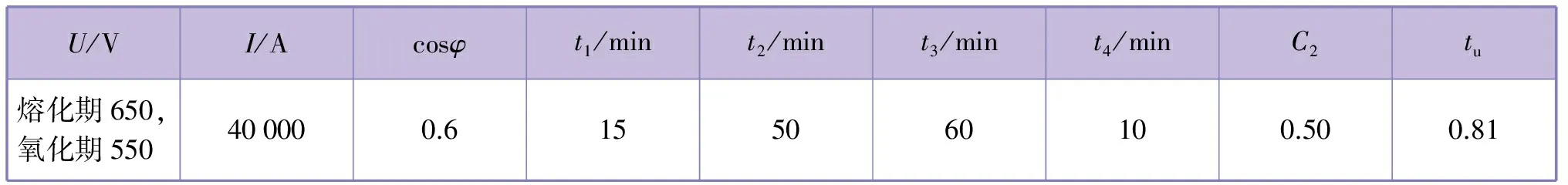

結合實際運行參數,并經統計取平均值,得到如表4所示的數據。

表4 100t電弧爐數據

當功率因數cosφ=0.6時,雖然時間利用率達到0.81,處于較高的水平,但是最大功率利用率只有0.50,遠低于高功率高阻抗電弧爐功率利用率0.70的平均水平。優化供電曲線、提高功率因數是非常關鍵的問題。當功率因數提高到0.8時,將會顯著提高有功功率,也即提高最大功率利用率。

從電耗看,20世紀80年代,電弧爐功率水平不斷提高,工藝不斷優化,電耗可以降低到400kWh/t,結合廢鋼預熱、煤氧噴吹等技術,還可以將電耗降至350kWh/t[3]。雖然100t電弧爐使用方式不同于冶金行業的連續生產,存在間斷性生產的特點,加之產品對象復雜多變,客觀上存在電耗較高的不利因素,但是平均560kWh/t的電耗表明供電曲線、泡沫渣工藝存在不合理的情況。根據泡沫渣質量保守估計,若泡沫渣質量良好,可以將電耗降低30kWh/t。

泡沫渣工藝與操作不合理還造成了電極消耗量的增加。電極消耗量與電流的平方成正比,較大的電流會帶來較大的電極消耗量,因此要求輸入有功功率保證大電壓、小電流。大電壓會帶來電弧的拉長,長弧操作需要相匹配的泡沫渣技術,進而起埋弧作用。同時,埋弧操作會形成對電極的有效包裹,降低電極在高溫環境下的氧化性損耗。

除上述分析,在氧化階段,為去磷、去碳,會進行過量的吹氧操作。由于沒有有效的泡沫渣操作,導致了鋼液的暴露,進而造成鋼液過氧化、吸氣吸氮等。實際測定值顯示,針對氧化出鋼至精煉爐的鋼水,定氧儀器無法測出其含氧量,因為含氧量已經超出儀器測定范圍。經過預脫氧的鋼水氧含量也高于50mg/L,從而給后續的爐外精煉增加了時間,提高了難度。

4 泡沫渣工藝優化方法

結合鑄鍛公司現有的設備、產品與參數設置,可以從幾方面進行泡沫渣工藝優化。

4.1 爐渣堿度控制

由于鑄鍛公司的產品對象中有較多對于硅成分的控制與要求,部分甚至要求小于0.05%,因此,渣中的二氧化硅含量很低。經測定,熔化末期與氧化前期的堿度可以達到4.0及以上,即使在氧化期,堿度也一直高于3.0。許多研究都指出,堿度為2.0左右時,發泡高度最高。堿度距離2.0的偏差越大,發泡高度就越低[4]。高堿度抑制了爐渣的發泡能力。同時,高堿度帶來了極差的流動性,不僅產生不了一定高度與厚度的泡沫渣,甚至會影響自動流渣與脫磷,極端情況下會產生加入的氧化鈣有未溶解的情況。改善流動性的方式只能是不斷添加螢石,從而造成對爐襯的侵蝕。氧化中后期的過度吹氧,導致渣中氧化亞鐵含量急劇增加,也會抑制熔渣的表面張力,使發泡高度和壽命下降。從堿度角度看,現有的造渣工藝并不能保證造出良好的泡沫渣。利用現場觀察法,可以得出結論,大電壓配電操作導致了電弧光的裸露,電弧爐冶煉全過程都有嚴重的弧光反射至爐襯,且通電時期聲響持續在110db左右。

基于堿度的需求,需要對現有的熔渣進行重新配比,以堿度2.0為目標,在熔氧的不同階段進行靈活調配[5]。100t電弧爐為純氧化法冶煉,需進行偏心爐底留鋼留渣操作,合理的堿度控制不會造成鋼水中回硅的情況發生。

4.2 渣量的控制與添加

大渣量是形成泡沫渣高度和厚度的必要條件。沒有大渣量,就沒有泡沫渣高度。泡沫渣質量不好,也就達不到埋弧要求。渣量與泡沫渣是線性關系,大渣量對于冶煉的各個階段都有好處。5%的渣量對于泡沫渣的形成至關重要,同時流渣與添渣的操作時機也非常重要。雖然當前操作時有渣量添加,但是由于過早流渣、多次脫磷流渣,會使泡沫渣的高度和厚度得不到保證。熔化末期、氧化前期的低溫熔渣總量控制對于泡沫渣的形成較為關鍵,而氧化后期的泡沫渣則直接關系到升溫速度與熱效率利用,無論是采取照料配比,還是發泡劑添加,都可以隨料進行3%左右的裝料入爐[6]。

4.3 爐門氧炭槍的合理使用

如表3所示,100t電弧爐配備的是爐門炭氧槍和爐壁小氧槍。在實際冶煉操作中,爐門炭氧槍存在較多問題。

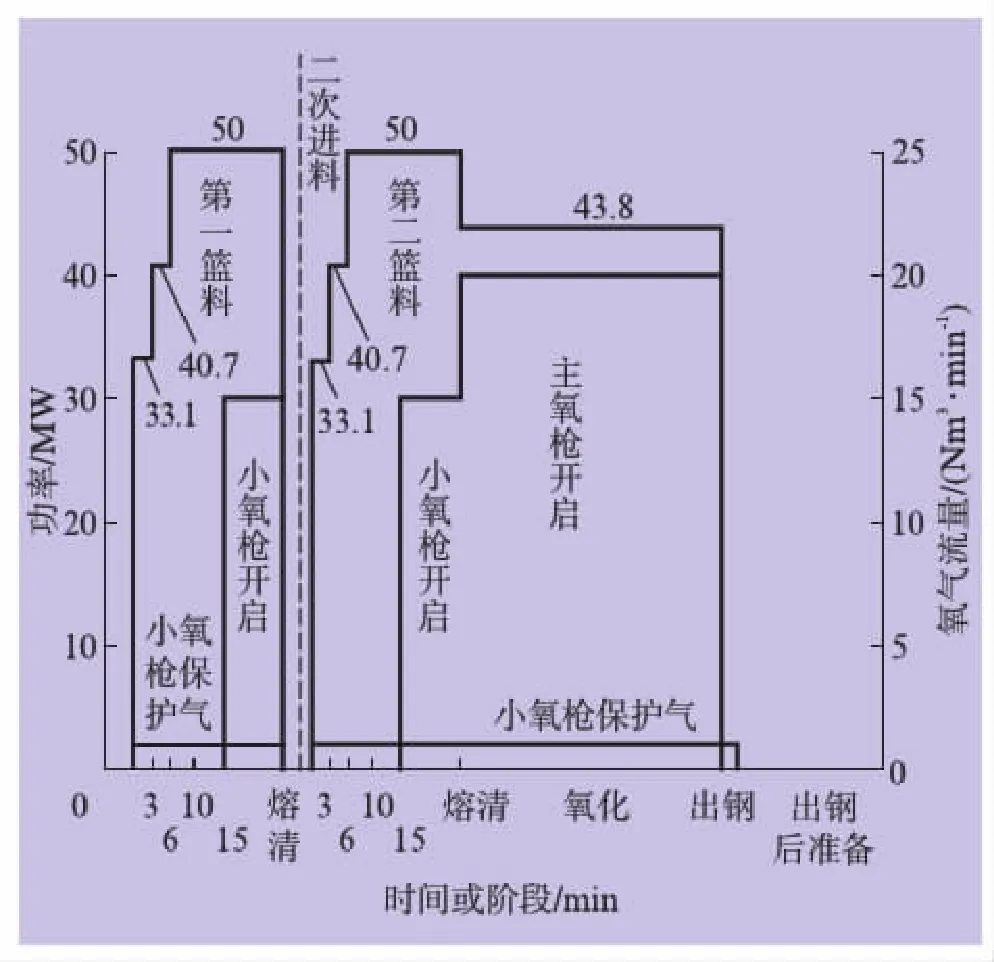

渣中的氧化亞鐵含量對泡沫渣的效果起重要作用,渣中20%的氧化亞鐵含量可以保證泡沫渣質量,如圖2所示。由于配料中沒有配入氧化鐵皮,在熔氧結合階段,渣中的氧化亞鐵含量只有10%左右,即使配備較大的渣量也不能保證泡沫渣的有效形成。要增加渣中的氧化亞鐵,只能通過爐門吹氧。爐門自耗式氧槍在實際使用中發揮不出真正的作用,原因是液壓式氣動操作模式使精確控制氧槍變得困難,無論是角度控制、長度控制,還是搖擺控制,都不能得到及時、準確的預期效果,達不到大強度供氧形成泡沫渣的要求,也不能產生脫碳去磷的效果。在氧化中后期,隨著進一步的脫磷要求,一般要求小于0.003%的磷含量。由于渣量減少、堿度降低,強吹氧導致鋼液過氧化與渣乳化,渣黏度降低,沒有明顯的脫碳反應,時常還有跑鋼的情況發生。事實上,更多的脫碳任務依靠爐壁小氧槍持續供氧完成。不合理的氧槍使用還帶來了頻繁的氧槍更換,耗費了大量的人力與熱能。

圖2 供氧強度與泡沫渣高度的關系

炭槍的使用也不盡合理,當前的電爐噸鋼炭粉消耗為7kg左右,在實際觀察中發現,炭槍只有約20°的操作角度,一方面導致電弧光下方區域燒損,另一方面導致第四孔除塵將炭粉吸走。

可見,炭氧槍的不合理使用形成不了良好的泡沫渣,并會造成能耗損失。因此,需要對現有的爐門自耗式氧槍進行結構改造,甚至完全改造為水冷式超聲速氧槍。即使不進行改造,也要在炭氧槍的操作技術上進行改進,控制好操作角度,改善供氧操作,結合脫碳與脫磷任務,合理造渣[7-8]。

4.4 配碳量的優化

由于現有工藝將100t電弧爐定位為化鐵爐,更多關注終點碳與磷的控制,因此忽略了對配碳量和脫碳量的要求。此外,爐門氧槍作用小,也使得爐前操作人員不習慣高配碳量操作,會造成出鋼等脫碳的現象。現有的爐前配碳量只能通過15%~20%的生鐵帶入,熔清碳只有0.50%左右,甚至更低。加之爐門炭槍的效果不佳,因此缺少了大量一氧化碳氣體的來源,爐渣無法被氣體分散成泡沫狀。在現有基礎上,可以進一步提高配碳量至0.80%,甚至更高。提高配碳量的方法相對簡單,將現有的廢舊電極加工成50~100mm電極塊隨料入爐即可。由此可見,合理利用廢舊物資、降低能耗也是一個重要課題[9-10]。

5 結束語

對實際生產中泡沫渣的分析、持續改進是一個長期且重要的課題。影響泡沫渣質量的因素很多,對于鑄鍛公司100t電弧爐而言,堿度、渣量、吹氧與配碳控制是比較突出、需要改進的主要問題。

在高功率電弧爐使用中,泡沫渣技術是一項成熟、關鍵的技術,泡沫渣質量的優劣直接影響冶煉的能耗與質量。

[1] 胡博,鄭飛,于威威,等.電弧爐自動加料車的設計與試驗[J].機械制造,2015,53(7): 37-40.

[2] 王新江.現代電爐煉鋼生產技術手冊[M].北京: 冶金工業出版社,2009.

[3] 錢永輝.豎式電爐廢鋼預熱工藝[J].現代冶金,2010,38(6): 34-35.

[4] 沈才芳,孫社成,陳建斌.電弧爐煉鋼工藝與設備[M].2版.北京: 冶金工業出版社,2001.

[5] 上海五鋼有限公司.電爐煉鋼500問[M]. 2版.北京: 冶金工業出版社,1999.

[6] 董中奇,時彥林.電弧爐煉鋼工[M].北京: 化學工業出版社,2012.

[7] 魏鑫燕,朱榮,劉立德,等.100t轉爐氧槍的優化設計[J].冶金設備,2011(4): 14-17,63.

[8] GATES L, FUJIMOTO K, OKADA Y, et al. Installation of Praxair’s CoJet?Gas Injection System at Sumikin Steel and other EAFs with Hot Metal Charges[C]. AISTech 2008 Iron & Steel Technology Conference and Exposition, Pittsburgh,2008.

[9] 張靈芳,陳永波,宋雷鈞,等.AP1000主管道大鍛件研究[J].裝備機械,2013(2): 14-18.

[10] 張伯明.再議鑄造的能耗[C].2010全國機電企業工藝年會,上海,2010.