6萬t/a氫氧化鉀固堿裝置改造

祁偉

(青海鹽湖鎂業(yè)有限公司,青海 格爾木 816000)

6萬t/a氫氧化鉀固堿裝置改造

祁偉

(青海鹽湖鎂業(yè)有限公司,青海 格爾木 816000)

對6萬t/a氫氧化鉀固堿裝置生產(chǎn)不正常現(xiàn)象進行了分析,并針對生產(chǎn)中出現(xiàn)的問題進行技術(shù)改造,改造完成后生產(chǎn)運行平穩(wěn),為同類裝置技改提供了有利的參考經(jīng)驗。

氫氧化鉀;SET公司;重慶博張機電設(shè)備有限公司;改造;生產(chǎn)平穩(wěn)

青海鹽湖股份有限公司化工公司 (以下簡稱鹽湖化工公司)蒸發(fā)固堿裝置引進意大利SET公司整體工藝設(shè)備,由成達工程公司消化專利商工藝承擔設(shè)計,中國化學(xué)第七建設(shè)公司承建。裝置于2010年建成,2011年3月固堿裝置開車運行。因為多方面原因,裝置在運行的3年中因各種故障不能做到長周期穩(wěn)定運行。為保障裝置穩(wěn)定生產(chǎn),2014年4月,該公司決定利用全廠停車檢修期對固堿裝置進行整體改造。

1 原生產(chǎn)工藝路線

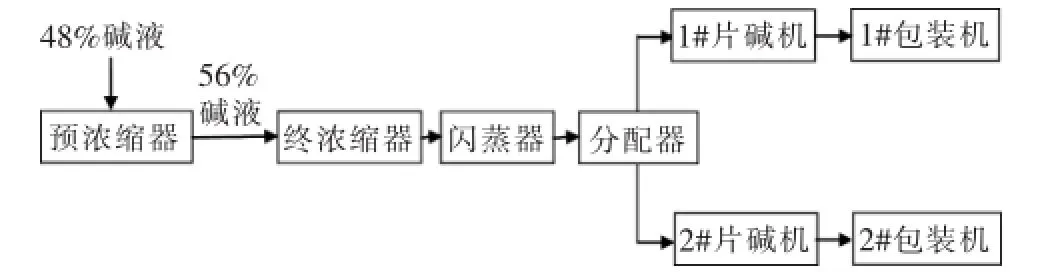

來自罐區(qū)的48%氫氧化鉀液堿由輸送泵打入片堿裝置區(qū)板式換熱器中進行換熱 (利用二次蒸汽冷凝液加熱),換熱后進入裝置預(yù)濃縮器中,換熱后濃度提升至56%(利用最終濃縮器的二次蒸汽加熱),再由預(yù)濃縮泵打入列管式最終濃縮器中,經(jīng)過熔鹽加熱后,濃度提升至90%,溫度升至390~400℃,自流進入融熔堿罐上升側(cè),通過負壓操作由2根上升管進入閃蒸器中,上升管內(nèi)融熔堿利用熔鹽進行加熱,由1根下降管進入融熔堿罐下降側(cè),濃度提升至95%,溫度降至380℃,再經(jīng)過分配器進入2臺片堿機進行冷卻結(jié)片,結(jié)片溫度降至35℃后,由每臺片堿機對應(yīng)的單臺自動包裝機進行包裝外售。流程示意圖見圖1。

圖1 氯化鉀固堿裝置流程示意圖

2 裝置存在的主要問題

2.1 自動包裝機故障率高

配套2臺片堿機對應(yīng)的2臺全自動包裝故障率較高,由于在生產(chǎn)過程中,自動包裝機電氣故障、熱封故障、下料振動故障頻繁發(fā)生。當包裝機故障無法正常包裝時,單臺片堿機下料倉沒有備用包裝機,導(dǎo)致料倉堵料,終濃縮降量。甚至在該臺包裝機未排除故障情況下另一臺片堿機及對應(yīng)包裝機再故障時,只能做固堿裝置停車處理。包裝機頻繁故障不僅不利于系統(tǒng)的連續(xù)穩(wěn)定生產(chǎn),更導(dǎo)致固堿系統(tǒng)頻繁停車,在開車初期因包裝機故障導(dǎo)致固堿裝置停車次數(shù)甚至達到15次/月。因液堿具的強腐蝕性,特別是在高溫的狀態(tài)下,其腐蝕性就更強烈,一般的鎳材在高溫狀態(tài)下,經(jīng)過幾年就需要更換。而裝置頻繁開停車對設(shè)備腐蝕尤為嚴重,每一次開車,進料液堿都會沖掉鎳材表面起保護作用的氧化鎳層,繼續(xù)沖刷腐蝕下層鎳材,造成設(shè)備器壁變薄,影響使用壽命,長期以往造成設(shè)備腐蝕泄漏。

而該裝置從建設(shè)到開車階段均沒有專利商技術(shù)指導(dǎo),由于施工問題、包裝設(shè)備頻繁故障使裝置頻繁開停車對于鎳材設(shè)備特別是最終濃縮器、分配器、片堿機轉(zhuǎn)轂、片堿機弧形鍋傷害較大。

2.2 設(shè)備腐蝕泄漏

從2011年下半年,該裝置加強包裝機維護,并在料倉一側(cè)加裝側(cè)下料口管線。在包裝系統(tǒng)出現(xiàn)故障時,即利用側(cè)下料口人工臨時包裝,為排除故障贏得時間,避免因料倉堵料導(dǎo)致降量或停車,至此因包裝機故障導(dǎo)致裝置停車率有所下降,但仍然不能做到穩(wěn)定運行。由于人工包裝勞動強度大且因沒有除塵設(shè)施導(dǎo)致現(xiàn)場操作環(huán)境極其惡略,使臨時包裝線不能長時間運行,僅能最長提供12 h搶修自動包裝機的時間,并沒有從根本上解決包裝機問題。而在短期內(nèi)搶修包裝機沒有成功,還是造成裝置停車。自2012年年初開始,終濃縮器、分配器、片堿機弧形鍋頻繁發(fā)生泄漏。特別是終濃縮降膜濃縮器,從開始的一兩根列管泄漏到最嚴重時超過50%列管泄漏,裝置為保障生產(chǎn),一方面焊接泄漏列管,一方面對難以維修列管進行堵塞。但最終濃縮器50%列管堵塞造成生產(chǎn)負荷只能維持在正常值的一半,濃縮成膜過程不能很好的進行,進一步加劇設(shè)備腐蝕,在這段時間內(nèi)即使加大糖的加入,但成品堿中鎳含量仍上升,成品片堿中出現(xiàn)黑堿的質(zhì)量事故時有發(fā)生。

對泄露的列管式最終濃縮器根據(jù)原設(shè)備圖紙委托廠家重新制作1臺鎳材列管式最終濃縮器進行更換,但該最終濃縮器在更換6個月后繼續(xù)發(fā)生泄漏。

2.3 轉(zhuǎn)轂故障

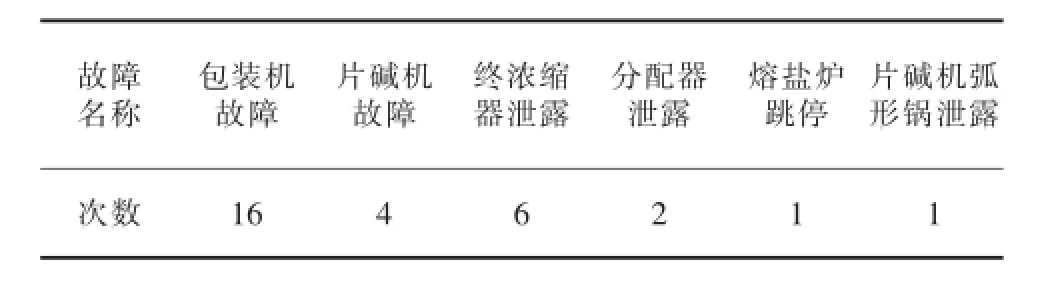

同時,片堿機轉(zhuǎn)轂使用壽命一般為四五年,該裝置頻繁開停車加速該過程,導(dǎo)致片堿機轉(zhuǎn)轂筒體熱變形焊口裂開、轉(zhuǎn)轂表面也凹凸不平、表面包鎳最薄處僅1 mm,造成整個刀片局部刮刀貼合不到位,一方面刮刀不能有效的將轉(zhuǎn)轂表面堿層完全刮下,生產(chǎn)不規(guī)則的大塊堿;另一方面,操作人員為了產(chǎn)品品質(zhì),使整體刮刀盡量貼近轉(zhuǎn)轂表面進行調(diào)刀,導(dǎo)致刮刀、轉(zhuǎn)轂表面進一步受到傷害。導(dǎo)致生產(chǎn)中不斷有大塊熔融堿產(chǎn)出,影響產(chǎn)品外觀,片堿機弧形鍋腐蝕泄漏事故也頻繁發(fā)生,多次補焊后使用效果也不理想。同時發(fā)現(xiàn)因冷卻水結(jié)垢導(dǎo)致片堿機噴嘴堵塞,使冷卻水不能均勻的分布到轉(zhuǎn)轂表面,影響結(jié)片效果,2012年5月固堿停車記錄見表1。

表1 2012年5月固堿停車記錄

3 固堿裝置改造

針對裝置出現(xiàn)問題,該公司與重慶博張機電設(shè)備有限公司進行裝置整體改造。利用原有熔鹽系統(tǒng)、采用單管式及氣液分離器組成的最終濃縮器替代現(xiàn)有的列管式最終濃縮器;更換新式分配器;更換片堿機弧形鍋;更換片堿機轉(zhuǎn)轂;將原有全自動包裝機拆除,更換為半自動包裝機。并對配套片堿機刮刀系統(tǒng)、伴熱系統(tǒng)進行改造。

3.1 固堿濃縮系統(tǒng)改造

改造之后工藝路線如下。

(1)采用單管式及氣液分離器組成的最終濃縮器替代現(xiàn)有的列管式最終濃縮器,更換了發(fā)生泄漏的原分配器。利用原熔鹽系統(tǒng)、閃蒸系統(tǒng),單管式最終濃縮器裝卸方便,單根故障時易于更換。

(2)通過濃堿泵加壓56%液堿輸送到最終降膜濃縮器的上部,經(jīng)分配及孔板限流后進入各降膜管中,液膜在下降過程中與高溫熔鹽進行熱交換,脫水呈熔融堿。然后在分離器中分離出過熱蒸汽,90%堿液再進入95%堿槽。

(3)在每根降膜管熔鹽出口加裝測溫點將信號送至DCS系統(tǒng)顯示,觀察每根降膜管熔鹽出口溫度變化情況。

3.2 片堿機改造

原片堿機刮刀為整片刀片,不利于對轉(zhuǎn)轂局部形變進行調(diào)整,造成局部刮刀貼合不到位而不能有效的將轉(zhuǎn)轂表面堿層完全刮下,造成成品片堿袋中夾帶不規(guī)則的大塊堿,影響產(chǎn)品外觀,甚至將包裝袋燙漏。而改造的新式刮刀由7組片可獨立調(diào)節(jié)的刮刀組成,并增加轉(zhuǎn)轂兩側(cè)刮刀,避免轉(zhuǎn)轂邊緣產(chǎn)生熔融堿,減少了側(cè)面堿片掉落到弧形鍋側(cè)面形成廢堿,減少了產(chǎn)品堿損失。并對變形的2臺轉(zhuǎn)轂進行更換,解決了轉(zhuǎn)轂筒體熱變形焊口裂開、轉(zhuǎn)轂凹凸不平使刮刀不能完全貼合造成成品堿夾帶大塊堿等問題。更換片堿機弧形鍋,加裝弧形鍋電伴熱,在投堿前7 h升溫預(yù)熱,使弧形鍋溫度達到350℃,減輕進堿時溫差造成的熱應(yīng)力,延長設(shè)備使用壽命。

同時,針對原設(shè)計使用循環(huán)水冷卻片堿機,水結(jié)垢導(dǎo)致片堿機噴嘴堵塞,使冷卻水不能均勻的分布到轉(zhuǎn)轂表面,影響結(jié)片效果的問題。對片堿機冷卻系統(tǒng)進行改造,一方面對轉(zhuǎn)轂筒體內(nèi)噴嘴進行合理分布改造,使噴射角度水量更加合理;另一方面,采用脫鹽水代替循環(huán)水進行冷卻,循環(huán)水通過板式換熱器冷卻脫鹽水,避免了因水結(jié)垢堵塞片堿機噴嘴。

3.3 包裝機改造

經(jīng)過考察國內(nèi)外片堿包裝機,發(fā)現(xiàn)片堿自動包裝穩(wěn)定運行技術(shù)屬于難以克服的世界性難題,為了保障包裝系統(tǒng)生產(chǎn)穩(wěn)定,拆除原有的2臺全自動包裝機。將1臺片堿機對應(yīng)1臺全自動包裝機設(shè)計改為1臺片堿機對應(yīng)2臺半自動包裝機。半自動包裝機采用國內(nèi)廣泛使用的哈博實包裝機。在生產(chǎn)中定期對備用包裝機及時清理清洗校驗,當1#包裝機出現(xiàn)故障時,迅速切換至2#包裝機,保證生產(chǎn)穩(wěn)定。避免原設(shè)計中因單臺包裝機故障導(dǎo)致固堿系統(tǒng)降量甚至停車問題,保證了生產(chǎn)系統(tǒng)穩(wěn)定。

4 改造總結(jié)

改造施工由重慶博張機電設(shè)備有限公司整體承包于2014年4月開始施工,月底竣工,5月5日一次開車成功,在運行的近3年時間里裝置生產(chǎn)穩(wěn)定,故障率大幅降低,保證了穩(wěn)定生產(chǎn)。

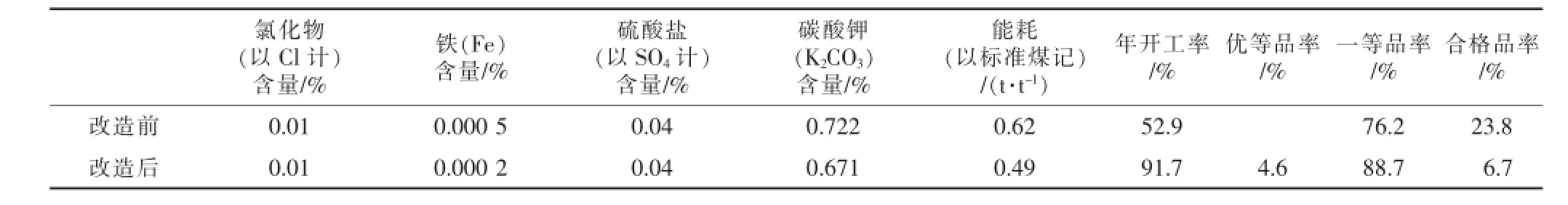

根據(jù)HG/T 3688-2010高品質(zhì)片狀氫氧化鉀行業(yè)標準劃分,改造前產(chǎn)品及改造后產(chǎn)品指標見表2。

工藝改造完成后,產(chǎn)品能耗降低,煤耗下降0.13 t/t;產(chǎn)品質(zhì)量顯著提高,優(yōu)等品合格率增加4.6%,一級品率增加12.5%,年開工率增加38.8%。

表2 產(chǎn)品改造前后指標

鹽湖化工公司此次固堿裝置進行整體改造工作,最大程度利用原裝置閃蒸器、熔鹽系統(tǒng)、片堿機框架等設(shè)備。在引進方式實施該項目過程中,在注重引進重慶博張機電設(shè)備有限公司先進工藝技術(shù)及可

60 kt/a potassium hydroxide alkaliDevice reform

QIWei

(Qinghai Saline Lake Magnesium Industry Co.,Ltd.,Golmud 816000,China)

∶The paper analyses the abnormality of 60kt/a sodium hydroxide solid alkali plant during process period,and did technology innovation aim at the problems arising from the production trial run.After technology innovation,the production operation is stable.The information we offered is practically summarized according to ourexpernces,forsimiliarfactory plantreference.

∶dium hydroxide;SET company;innovation;production stability

TQ<114.35 文獻標識碼:B class="emphasis_bold">114.35 文獻標識碼:B 文章編號:1009-1785(2017)04-0044-03114.35 文獻標識碼:B

1009-1785(2017)04-0044-03

B 文章編號:1009-1785(2017)04-0044-03