起重機輕量化及模塊化優化設計論述

陳志斌 楊杰 段力群

摘要:文章通過對傳統橋式及門式起重機進行優化設計的論述,實現輕量化和模塊化,結構緊湊,外形尺寸小,采用了很多新型的技術設計,達到改善整機性能,降低制造成本,提高通用化程度,為國內同類設備設計提供一些有益的資料。

關鍵詞:起重機;輕量化;模塊化;優化設計;起重設備 文獻標識碼:A

中圖分類號:TH215 文章編號:1009-2374(2017)05-0045-02 DOI:10.13535/j.cnki.11-4406/n.2017.05.021

1 概述

橋式起重機與門式起重機是使用量最大的起重設備,對其進行優化設計,實現輕量化和模塊化,對節能降耗和推動綠色低碳經濟具有重要意義。

KONE、DEMAG等傳統起重機強企已是成熟技術,系列化、標準化、模塊化。國外主要生產廠家有KONE、SWF、DEMAG、法蘭泰克、韓國半島。國內一些廠家已經開始生產,經輕量化設計后的產品可替代一些進口起重機產品,市場前景好。

2 技術特點

用模塊化設計代替傳統的整機設計方法,將起重機上功能基本相同的構件、部件和零件制成有多種用途,有相同聯接要素和可互換的標準模塊,通過不同模塊的相互組合,形成不同類型和規格的起重機。

2.1 起升機構優化設計

起升機構低凈空設計。對于起升機構低凈空設施需尋求新的布置形式,挖掘新的外購件供應商,對卷筒、定滑輪組(梁)進行標準化低凈空設計,聯系供應商進行減速器新型式的設計。

起升機構采用全新的布置形式,能夠有效降低小車整體高度,結構緊湊,外形尺寸小,適應范圍廣,尤其是客戶廠房頂部到軌道面較低的車間廠房,見圖1:

2.2 輪組與端梁優化設計

采用輕量化設計的輪組,加工精度高,廢品率低,裝配維護方便,零部件可模塊化。

根據輪壓及運行速度對車輪進行輕型標準化設計,采用新型偏心軸承箱,進行新型加工及裝配工藝研究。降低輪組及端梁部分重量及外形尺寸,標準化設計,減少設計及加工周期,降低成本。輪組直徑系列(mm)有200、250、315、400、500、630、710以及與輪組配套的端梁,見圖2。

3 國內外技術對比

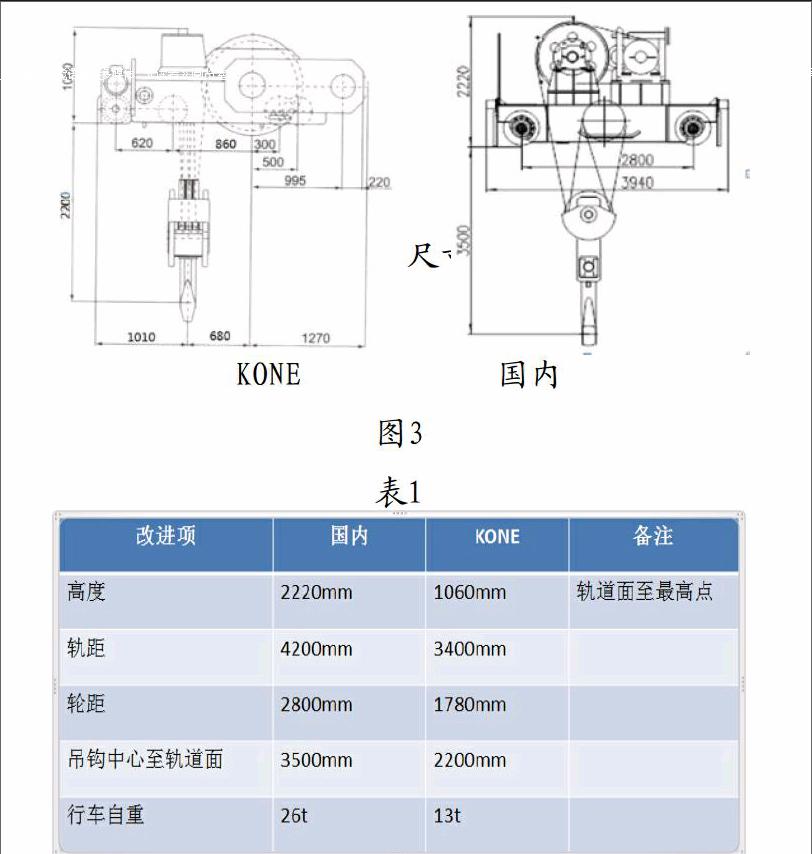

以國內生產的額定起重量150t,起升高度20m橋式起重機的起重小車為例,與國外科尼公司設計進行對比。

3.1 外形尺寸對比

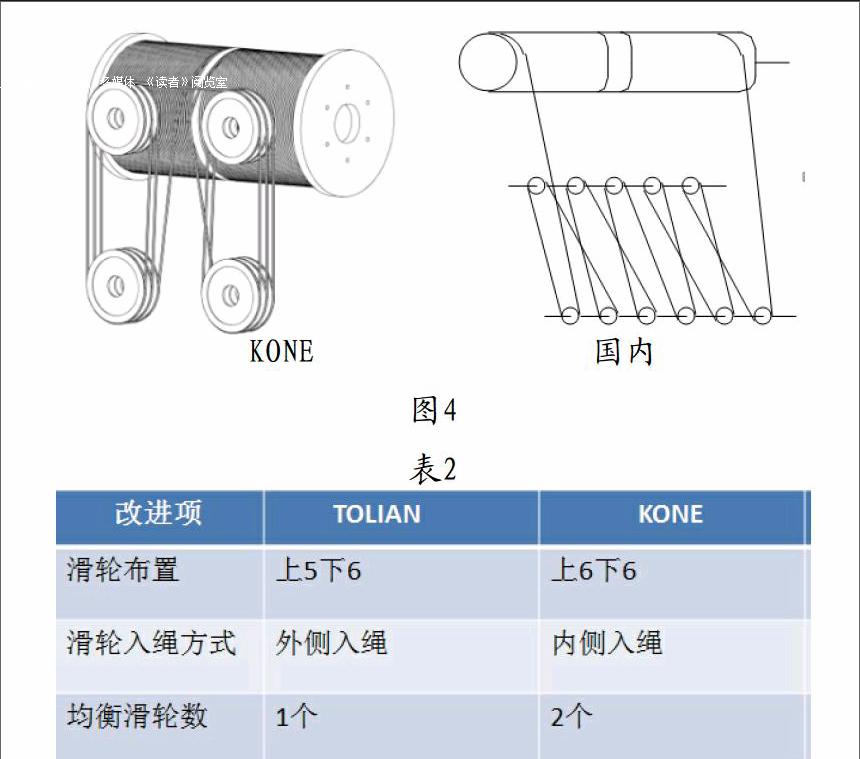

3.2 鋼絲繩纏繞方式

鋼絲繩纏繞方式對比結果:(1)考慮到所有動滑輪起升的同步,要采用一點吊形式,科尼的均衡滑輪數量會增加;(2)科尼采用了內側入繩的方式,避免了入繩角增大的問題,因此只要卷筒允許,動滑輪可以盡量的往上升,增加了起升高度;(3)科尼采用內側入繩,雙聯卷筒上的2根鋼絲繩可以無限的接近,避免了中間保留200mm左右光面的問題。

3.3 卷筒

卷筒結構對比結果:(1)科尼鋼絲繩的選型、入繩角和國家標注造成卷筒外形尺寸和重量都較小;(2)科尼軸承安裝在卷筒內,可以直接將支撐座做小,降低卷筒高度;(3)排繩器可以允許入繩角增大;(4)科尼在卷筒內增加了一套行星齒輪減速,這樣可以減小減速器的機座號,降低成本。

3.4 行走輪組

行走輪組對比結果:(1)科尼車輪數量多,單個車輪輪壓小,車輪直徑小,可降低整個臺車橫梁高度;(2)由輪組的裝配形式可以看出,科尼車輪所用行走配件較少,易于安裝拆卸,而且方便維護;(3)科尼輪距較小,這樣可以減小端梁的橫截面積,既降低了成本,又降低了小車高度,同時減小了左右極限距離;(4)車輪較小時,在運行速度相同的情況下,減速器的輸出速度大,選型時,減速器機座號小,降低了外購件成本。

3.5 起升機構整體布置

布置形式對比結果:(1)科尼的小車形式充分利用了空間布置,有效地降低整個小車的高度;(2)科尼的整個小車通過螺栓連接,方便了運輸,同時可以對臺車梁和各個部件進行標準化設計,進行批量生產,滿足不同軌距要求。

4 意義

經優化設計后的起重機與傳統起重機相比有如下優點:(1)有效降低整機自重;(2)相應可減輕機構的負荷及降低承載基礎結構的造價;(3)改善整機性能,降低制造成本,提高通用化程度。

5 結語

設計新型起重機只需選用不同模塊重新進行組合,可使單件小批量生產的起重機改換成具有相當批量的模塊生產,實現高效率的專業化生產,企業的生產組織也可由產品管理變為模塊管理,達到改善整機性能,降低制造成本,提高通用化程度,用較少規格數的零部件組成多品種、多規格的系列產品,充分滿足用戶需求。

參考文獻

[1] 起重機設計規范(GB/T 3811-2008)[S].

[2] 起重機械安全規程(GB 6067.1-2010)[S].

[3] 張質文,虞和謙,王金諾,等.起重機設計手冊[M].北京:中國鐵道出版社,1998.

作者簡介:陳志斌(1984-),男,河北秦皇島人,秦皇島天業通聯重工科技有限公司工程師,研究方向:起重機械。

(責任編輯:黃銀芳)