鉍元素對新型Zn-Al-Mg-Ni-V合金鍍層的影響

劉 昕,許志遠,2,江社明,張啟富

(1. 中國鋼研先進金屬材料涂鍍國家工程實驗室,北京 100081; 2. 河北科技大學 材料科學與工程學院,石家莊 050018)

鉍元素對新型Zn-Al-Mg-Ni-V合金鍍層的影響

劉 昕1,許志遠1,2,江社明1,張啟富1

(1. 中國鋼研先進金屬材料涂鍍國家工程實驗室,北京 100081; 2. 河北科技大學 材料科學與工程學院,石家莊 050018)

為了提高新型Zn-Al-Mg-Ni-V合金鍍層表面質量,在鋅液中加入了鉍元素,研究了鉍元素對合金液流動性、鍍層結構及耐蝕性的影響。結果表明:鋅合金鍍層的耐蝕性隨鉍含量的增加而降低;在合金液中加入約0.05%(質量分數)的鉍時,合金液的流動性最好,鍍層厚度最小,但是鍍層的耐蝕性比未添加鉍時略有降低。

合金鍍層;耐蝕性;鉍;合金液;鋅

通常在鋅液中添加一種或幾種鋁、鎂、鎳、釩、硅、稀土、鉛等元素,可以提高鋅鍍層的綜合耐腐蝕能力或鍍液的可鍍性[1-13]。劉燦樓等[14]開發出了一種新型Zn-Al-Mg-Ni-V合金鍍層,其耐蝕性較純鋅鍍層提高約1.5倍。同等條件下,耐蝕性的提高可使較薄的鍍層就能滿足對基板的保護,但是如果鍍液流動性不足,就會導致鍍液表面氧化皮分散不均勻,得到的鍍層表面不是十分平整光滑。鉍元素能夠增加鋅液流動性,減少鋅液在鍍件表面的粘附,使鍍層減薄,且當它與其他合金元素按一定比例搭配后,可明顯提高含鉍元素鋅鍍層的耐蝕性[15]。

本工作在劉燦樓等開發的新型Zn-Al-Mg-Ni-V合金鍍層中加入少量鉍元素,研究鉍元素對新型Zn-Al-Mg-Ni-V合金鍍層(以下稱鋅合金鍍層)的影響,希望在加入量較小(鉍質量分數不超過0.1%)的情況下,提高鍍層的耐蝕性、流動性或可鍍性。

1 試驗

1.1 試樣制備

試驗材料為Q235B鋼,試樣尺寸為100 mm×60 mm。在鋅液中加入氧化鉍顆粒,使鉍的質量分數分別為0%,0.03%,0.05%,0.10%,合金液的化學成分見表1。

表1 合金液的化學成分(質量分數)Tab. 1 Chemical composition of molten alloy (mass) %

鋼板試樣先在35 ℃堿性金屬去污劑溶液中除油,再用自來水沖洗干凈,然后浸入10% HCl(質量分數)溶液中除銹,待去掉表面銹后取出,自來水沖洗干凈,放入60 ℃助鍍劑(鋅銨質量比為2∶3)中浸泡2~3 min,取出烘干。之后將試樣緩慢浸入460 ℃的合金液中,熱鍍50~120 s后,取出空冷,鍍層凝固后水淬冷卻。試樣取出前,將鋅液表面的鋅灰刮干凈。

1.2 試驗方法

利用德國EPK公司MINITEST 2100型便攜式涂層測厚儀測量鋅合金鍍層的厚度。利用FEI Quanta650場發射掃描電子顯微鏡(SEM)結合EDAX公司Pegasus Apex 4型能譜儀(EDS)對試樣截面形貌及成分進行分析。

根據GB/T 20854-2007標準對鍍鋅合金試樣在英國Ascott循環腐蝕試驗箱中進行循環腐蝕試驗。一個循環為8 h,包括2 h鹽霧、4 h干燥、2 h濕熱,試驗周期為604 h。參照GB/T 16545-2015標準清除腐蝕產物,并采用失重法計算腐蝕速率。

采用273A型(EG&G)電化學測試系統對鍍鋅合金試樣進行電化學試驗。試驗采用三電極體系:飽和甘汞電極(SCE)為參比電極,鉑電極為輔助電極,工作電極為鍍鋅合金試樣(工作面積1 cm2)。測試條件為室溫開放體系,腐蝕介質為3.5% NaCl(質量分數,下同)水溶液。測極化曲線時,掃描速率為1 mV/s,掃描范圍為-0.20~+0.25 V(對相對于開路電位)。測電化學阻抗譜時,頻率范圍為10 mHz~100 kHz,交流電壓幅值為10 mV。

2 結果與討論

2.1 循環腐蝕試驗

從圖1可知,經過循環腐蝕試驗后,4種鋅合金鍍層表面均出現黃色銹斑,從外觀不能判定4種鍍層耐蝕性的優劣,只能通過腐蝕速率來衡量。由表2可知,隨著鉍含量的增加,鋅合金鍍層的腐蝕速率逐漸增大,這說明鉍含量的增加使鋅合金鍍層的耐蝕性降低。

2.2 鋅合金鍍層的結構

從表2可知,隨著鉍含量的增加,鋅合金鍍層厚度先逐漸減小,至鉍質量分數為0.05%時,鋅合金鍍層厚度達到最低,當鉍質量分數增加至0.1%時,鋅合金鍍層厚度又有所增大。鉍質量分數為0.05%時,鋅合金鍍層厚度達到一個最小值,這表明此時合金液的流動性最好。

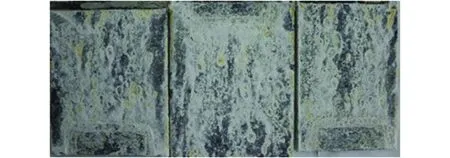

從圖2中可見,鋅合金鍍層從內往外由δ相、ξ相和最表層的η相組成[14]。結合表2中鋅合金鍍層厚度可知,隨著鋅合金鍍層中鉍含量的增加,η相增厚,δ相和ξ相總厚度減小,當鉍質量分數為0.05%時,δ相和ξ相總厚度達到最小,此時鋅合金鍍層的總厚度也最小。

(a) 0% Bi

(b) 0.03% Bi

(c) 0.05% Bi

(d) 0.10% Bi圖1 循環腐蝕試驗后不同鉍含量鋅合金鍍層的 腐蝕宏觀形貌Fig. 1 Corrosion macrographs of zinc alloy coating with different Bi content after cycle corrosion test

表2 循環腐蝕試驗后鋅合金鍍層的腐蝕速率Tab. 2 Corrosion rate of zinc alloy coating after cycle corrosion test

(a) 0% Bi

(b) 0.03% Bi

(c) 0.05% Bi

(d) 0.10% Bi圖2 不同鉍含量鋅合金鍍層截面的SEM形貌Fig. 2 SEM morphology of cross-section of zinc alloy coating with different Bi content

2.3 電化學試驗

2.3.1 極化曲線

圖3為不同鉍含量鋅合金鍍層在3.5% NaCl溶液的極化曲線,其擬合電化學參數見表3。從圖3和表3可知,鉍元素的加入使鋅合金鍍層的自腐蝕電位有所上升,鉍含量的增加使鋅合金鍍層在熱力學上更加穩定,耐蝕性相對提高;鉍元素對該腐蝕環

圖3 不同鉍含量鋅合金鍍層在3.5% NaCl溶液中 的極化曲線Fig. 3 Polarization curves of zinc alloy coating with different Bi content in 3.5% NaCl solution表3 不同鉍含量的鋅合金鍍層在3.5% NaCl 溶液中極化曲線的擬合結果Tab. 3 Fitted results of porlization curves of zinc alloy coating with different Bi content in 3.5% NaCl solution

鉍質量分數/%自腐蝕電位/mV自腐蝕電流密度/(μA·cm-2)0.00-1070.316.40.03-1062.05.10.05-1059.613.60.10-1031.110.0

境中鋅合金鍍層的自腐蝕電流密度沒有明顯的影響規律。這是因為實際制備的鋅合金鍍層表面并不均勻、組織成分也不均一,這使得其在3.5% NaCl溶液中浸泡相同時間后,表面實際面積及實際表面組織成分有差異,故測得的自腐蝕電流密度不同,且沒有規律性。

2.3.2 電化學阻抗譜

從圖4中可知,在高頻區,不同鉍含量鋅合金鍍層的表面界面電容所對應的阻抗模值|Z|大小順序為0.10% Bi>0% Bi>0.05% Bi>0.03% Bi;在中頻區,不同鉍含量鋅合金鍍層的界面阻抗所對應的阻抗模值|Z|大小順序為0.05% Bi>0.03% Bi>0% Bi>0.10% Bi;而在中低頻區,不同鉍含量鋅合金鍍層的雙電層電容至電荷轉移阻抗相關的阻抗模值|Z|大小順序為0% Bi>0.03% Bi>0.05% Bi>0.10% Bi。因此,從Bode圖中也可以得知,鋅合金鍍層的頻率-阻抗模值曲線與縱軸相交處阻抗模值大小順序為0% Bi>0.03% Bi>0.05% Bi>0.10% Bi,故4種鋅合金鍍層在該溶液體系中耐蝕性的順序為0% Bi>0.03% Bi>0.05% Bi>0.10% Bi,即隨著鉍含量的增加,鋅合金鍍層在該溶液體系中耐蝕性逐漸降低,這與循環腐蝕試驗結果相一致。

圖4 不同鉍含量鋅合金鍍層在3.5% NaCl溶液中的 電化學阻抗譜(Bode圖)Fig. 4 EIS of zinc alloy coating with different Bi content in 3.5% NaCl solution (Bode plots)

用圖5所示等效電路對鋅合金鍍層在3.5% NaCl溶液中的電化學阻抗譜進行擬合,擬合結果見表4。其中,R0為溶液電阻,R1為陽極/鈍化膜界面電阻,C1為整個陽極/鈍化膜與溶液之間的雙電層電容,R2和C2分別為電荷轉移電阻及電容。擬合過程中用常相位元件CPE代替電容。

圖5 鋅合金鍍層在3.5% NaCl溶液中電化學阻抗譜 的等效電路Fig. 5 Equivalent circuit for EIS of zinc alloy coating in 3.5% NaCl solution

從表4可知,界面電阻R1隨著鉍含量的增加逐漸減小,這應該與鋅合金鍍層表面狀態及結構有關。在試驗范圍內,鉍元素含量對電荷轉移電阻R2影響沒有明顯的規律性,隨著鉍含量增加,電阻串聯后總電阻值(R1+R2)呈減小趨勢,這與阻抗Bode圖中低頻端阻抗模值|Z|的變化趨勢基本一致。因此,在3.5% NaCl溶液中,鉍含量的增加使該鋅合金鍍層的耐蝕性降低。

表4 不同鉍含量鋅合金鍍層電化學阻抗譜等效電路的擬合結果Tab. 4 Simulation results of equivalent circuit for EIS of zinc alloy coating with different Bi content in 3.5% NaCl solution

3 結論

(1) 循環腐蝕試驗后,鋅合金鍍層的腐蝕速率隨著鉍含量(鉍質量分數在0%~0.1%)的增加逐漸增大,即鋅合金鍍層的耐蝕性隨鉍含量的增加而降低。

(2) 隨著鋅合金鍍層中鉍含量的增加,η相厚度增加,δ相和ξ相總厚度減小,當鉍質量分數為0.05%時,δ相和ξ相總厚度達到最小,此時鍍層總厚度也最小。

(3) 極化曲線分析表明,鉍元素的加入使鋅合金鍍層在熱力學上更加穩定,其自腐蝕電位有所上升,耐蝕性相對提高;鉍元素對該腐蝕環境中鋅合金鍍層的自腐蝕電流密度沒有明顯的影響。電化學阻抗譜分析表明,鉍的加入使鋅合金鍍層在3.5% NaCl溶液中的耐蝕性降低。

(4) 在合金液中加入約0.05%(質量分數)的鉍,合金液的流動性最好,鍍層厚度最小,但是鍍層的耐蝕性比未添加鉍時的略有降低。

[1] 李凱良,吳長軍,彭浩平,等. Mg對Zn-11% Al合金鍍層凝固組織及合金層生長的影響[J]. 北京科技大學學報,2016,38(8):1123-1131.

[2] 吳俊琳,余仲興,朱永達. 微量添加稀土對鋅基合金鍍層性能的影響[J]. 上海有色金屬,2002,23(3):97-102.

[3] 王輝. 鋅鎳合金的研制及在含硅活性鋼熱鍍鋅領域的應用[J]. 中國有色冶金,2007,36(2):23-26.

[4] 許喬瑜,曾秋紅. 熱浸鍍鋅合金鍍層的研究進展[J]. 材料導報,2008,22(12):52-55.

[5] 李正明,張偉,張德晶,等. 熱鍍鋅鍍層合金最新研究進展和發展趨勢[J]. 湖南有色金屬,2011,27(2):35-39.

[6] 郭士強. 多元合金熱浸鍍技術在油田油管防腐中的實驗研究[D]. 大慶:東北石油大學,2012.

[7] 張偉,竇傳龍,張德晶,等. 添加微量元素對熱鍍鋅合金鍍層影響研究[C]//2008首屆中西部十二省市自治區有色金屬工業發展論壇. [出版地不詳]:[出版者不詳],2008.

[8] 閆瑞華. 添加鈦鎂元素對熱浸鍍鋅層性能的影響[D]. 青島:中國科學院海洋研究所,2006.

[9] 黃永智,李運剛. 熱鍍鋅液中添加微量元素的作用[J]. 電鍍與精飾,2013,35(1):14-18.

[10] 顧雪楠,郭紅梅,王凡,等. 稀土元素對鎂合金組織和性能的影響[EB/OL]. 北京:中國科技論文在線[2016-05-24]. http://www.paper.edu.cn/releasepaper/content/201605-1037.

[11] 孫倩,江鴻翔,趙九洲. 微量元素Bi對Al-Pb合金凝固過程及顯微組織的影響[J]. 金屬學報,2016(4):497-504.

[12] 王賀賀,唐囡,江社明,等. 鋅液中微量Mg對熱鍍鋅層形貌、組織和耐蝕性的影響[J]. 材料保護,2015,48(4):56-58.

[13] 劉繼拓. 熱浸Zn-Al-Mg和Zn-Al-Mg-Si合金鍍層制備及組織性能研究[D]. 西安:陜西理工學院,2015.

[14] 劉燦樓,江社明,劉昕,等. 熱浸鍍Zn-AI-Mg-Ni-V合金鍍層的組織及耐蝕性[J]. 材料保護,2015,48(9):56-57.

[15] 黃永智,李運剛. 熱鍍鋅液中添加微量元素的作用[J]. 電鍍與精飾,2013,35(1):14-18.

Influence of Bi on a New Zinc Alloy Coating

LIU Xin1, XU Zhi-yuan1,2, JIANG She-ming1, ZHANG Qi-fu1

(1. National Engineering Lab of Advanced Coating Technology for Metals, China Iron & Steel Research Institute Group,Beijing 100081, China;2. School of Materials Science and Engineering, Hebei University of Science and Technology, Shijiazhuang 050018, China)

Bismuth was added into galvanizing zinc in order to improve the surface quality of new type of Zn-Al-Mg-Ni-V alloy coating. The influences of adding bismuth on the liquidity of the molten alloy, the structure and corrosion resistance of the coating were investigated. The results show that the corrosion resistance of the coating decreased with the increase of bismuth content in the coating. When the mass fraction of bismuth in the molten alloy was 0.05%, the liquidity of the molten alloy was the best, and the thickness of the coating was the thinnest, but the corrosion resistance decreased slightly compared to the coating without adding bismuth.

alloy coating; corrosion resistance; bismuth; molten alloy; zinc

10.11973/fsyfh-201704007

2016-10-12

國家“十二五”規劃科技支撐(2012BAJ13B03)

劉 昕,工程師,博士,從事腐蝕與防護方面的研究,010-62182572,lxv20032003@163.com

TG174.4

A

1005-748X(2017)04-0278-04