某海底輸氣管道回收段的腐蝕評價

金 磊

(中海油(天津)管道工程技術(shù)有限公司,天津 300452)

應(yīng)用技術(shù)

某海底輸氣管道回收段的腐蝕評價

金 磊

(中海油(天津)管道工程技術(shù)有限公司,天津 300452)

采用宏觀檢查、X射線衍射(XRD)、化學(xué)成分分析、力學(xué)性能測試、金相觀察、硬度測試等表征手段對我國某海上油田X70高頻電阻焊海底輸氣管道回收段進行腐蝕評價。通過基于現(xiàn)場環(huán)境的實驗室內(nèi)腐蝕模擬試驗探討了海管腐蝕的原因,并預(yù)測了管道的剩余強度和剩余壽命。結(jié)果表明:管道內(nèi)壁為極嚴(yán)重腐蝕,計算得到該管道剩余強度為33.24 MPa,剩余腐蝕壽命至少為7.06 a。同時提出了后續(xù)建議及改進措施。

海底管道;X70鋼;底部腐蝕;剩余強度;剩余壽命

X70高頻電阻焊(HFW)鋼管是我國中等口徑海底油氣輸送管線中常用的一種鋼管,具有強度高、韌性好、易成型、易焊接,一定的耐蝕性等優(yōu)點[1]。海底管道在運行過程中通常會受到來自內(nèi)、外部環(huán)境的腐蝕,造成管道強度降低,甚至油氣泄漏,嚴(yán)重威脅其運行安全。利用內(nèi)檢測和外檢測等方法可以獲得海底管道的運行數(shù)據(jù),進而分析、判斷海底管道運營的安全性[2-5]。然而,這些檢測方法成本較高,而且由于運行環(huán)境復(fù)雜,獲得的數(shù)據(jù)常常不夠準(zhǔn)確。在實際情況中,棄置回收的海底管道較為少見,若能對管道回收段進行研究,可更直接準(zhǔn)確地得到整條管線的腐蝕狀況,這對于該條管線乃至同類管線在相同工況下的運營管理將具有重要意義。本工作以某海底天然氣管道回收段為研究對象,通過管段內(nèi)、外表面宏觀觀察、管道剩余壁厚測量、內(nèi)壁腐蝕產(chǎn)物微觀分析,并結(jié)合室內(nèi)腐蝕模擬試驗對海底管道腐蝕的原因進行研究,預(yù)測了管道的剩余強度和剩余壽命,為了解該現(xiàn)役管線的服役情況提供可靠依據(jù)。

1 理化檢驗與結(jié)果

1.1 宏觀檢查

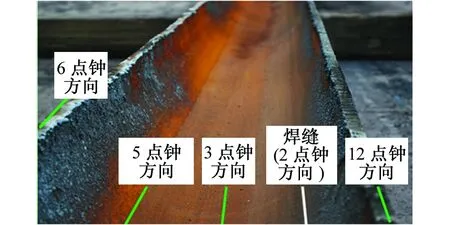

待評價的管段取自某φ323.9 mm×14.3 mm的X70管道,管道內(nèi)輸送介質(zhì)為濕天然氣,設(shè)計壽命25 a。管道結(jié)構(gòu)由外到內(nèi)分別為配重層、3PE防腐蝕層、鋼管,具體參數(shù)見表1。該管道運行一段時間后底部形成了積液,因此在回收管段內(nèi)壁上可見兩條水線痕跡,分別位于5點鐘和7點鐘方向,如圖1(a)所示。采用火焰切割法將該管段沿12點鐘至6點鐘方向軸向剖開,如圖1(b)所示,在內(nèi)壁上并未觀察到明顯的局部腐蝕坑。

表1 原天然氣管道參數(shù)Tab. 1 Parameters of original natural gas pipeline

(a) 剖開前

(b) 剖開后圖1 剖開前后回收管段內(nèi)壁的宏觀形貌Fig. 1 Macrographs of inner-wall of the recycling pipe before (a) and after (b) being cut

1.2 化學(xué)成分分析

采用SPECTROLAB直讀光譜儀,按照ASTM E415-2014《碳素鋼和低合金鋼光學(xué)原子發(fā)射真空光譜測定分析的試驗方法》對鋼管管體的化學(xué)成分進行分析,結(jié)果見表2。由表2可知,鋼管化學(xué)分成符合標(biāo)準(zhǔn)要求。其碳當(dāng)量為0.34%(質(zhì)量分?jǐn)?shù),下同),標(biāo)準(zhǔn)要求為低于0.43%,表面可焊性較好,焊接冷裂紋指數(shù)為0.14%,標(biāo)準(zhǔn)要求為小于0. 25%,焊后開裂傾向較小[6]。

1.3 力學(xué)性能測試

采用Z600雙立柱萬能材料試驗機,按照ASTM A370-2015《鋼制品力學(xué)實驗的標(biāo)準(zhǔn)試驗方法和定義》對鋼管管體進行拉伸試驗,試驗結(jié)果見表3。結(jié)果表明,鋼管的拉伸性能均符合標(biāo)準(zhǔn)要求。

表2 鋼管管體的化學(xué)成分(質(zhì)量分?jǐn)?shù))Tab. 2 Chemical compostion of pipe body (mass) %

表3 管體橫向/縱向力學(xué)性能對比Tab. 3 Comparison of transverse and longitudinal mechanical properties of the pipe body

采用PSW750擺錘沖擊試驗機,按照ASTM E23-2012c《金屬材料缺口試樣標(biāo)準(zhǔn)沖擊試驗方法》對鋼管管體及焊接接頭進行沖擊試驗。沿鋼管的橫向取樣,試樣尺寸為55 mm×10 mm×10 mm,V型缺口,試驗溫度為-15 ℃,試驗結(jié)果見表4。結(jié)果表明,鋼管的沖擊性能符合標(biāo)準(zhǔn)要求。

表4 夏比沖擊試驗結(jié)果Tab. 4 The results of Charpy impact test

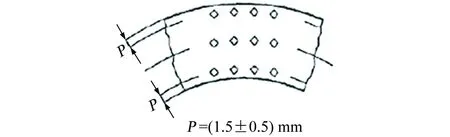

1.4 硬度檢驗

采用TUKON維氏硬度試驗機,按照ASTM E384-11e1《材料的努氏和維氏硬度標(biāo)準(zhǔn)試驗方法》對鋼管管體及焊接接頭進行硬度試驗,鋼管管體及焊接接頭維氏硬度試驗壓痕位置如圖2所示,試驗結(jié)果見表5。試驗結(jié)果表明,鋼管硬度符合標(biāo)準(zhǔn)要求。

1.5 金相檢驗

對鋼管管體及焊接接頭進行預(yù)磨拋光,再用酒精硝酸溶液侵蝕,采用Zeiss金相倒置顯微鏡觀察其顯微組織。結(jié)果表明,鋼管管體、熱影響區(qū)和焊縫的組織均為具有良好組織形態(tài)的鐵素體和珠光體。

(a) 管體

(b) 焊接接頭圖2 鋼管管體和焊接接頭維氏硬度試驗壓痕位置示意圖Fig. 2 Schematic diagrams of indentation position on the pipe body (a) and the welded joint (b) in Vickers hardness test表5 鋼管管體和焊接接頭維氏硬度試驗的結(jié)果Tab. 5 Vickers hardness test results of the pipe body and the welded joint

HV10

1.6 剩余壁厚測量

采用自動爬行超聲C掃描系統(tǒng)和PDA的數(shù)字化掌上A/B/C掃描系統(tǒng),測量12點鐘到6點鐘方向的管壁厚度。結(jié)果表明,3點到6點鐘方向管道的剩余壁厚多數(shù)在12 mm左右,而3點到12點鐘方向管道的壁厚大部分在14 mm左右。根據(jù)C掃描測量結(jié)果,該段管道的最小剩余壁厚為12.623 3 mm,腐蝕深度最大為1.676 7 mm。

1.7 腐蝕產(chǎn)物XRD分析

采用X射線衍射儀(XRD)對管道底部棕紅色腐蝕產(chǎn)物進行成分分析,結(jié)果見圖4。結(jié)果表明,腐蝕產(chǎn)物的主要成分為FeCO3和Fe2.934O4。根據(jù)文獻報道,F(xiàn)eCO3為CO2腐蝕的產(chǎn)物,F(xiàn)e2.934O4為氧腐蝕的產(chǎn)物[8-9]。由此可見,管道內(nèi)壁發(fā)生了CO2腐蝕和氧腐蝕。這是由于輸送的濕天然氣中含有CO2氣體導(dǎo)致CO2腐蝕,而該管段更換后在海水環(huán)境中放置時間較長,海水環(huán)境中存在的氧引發(fā)了氧腐蝕。

圖3 腐蝕產(chǎn)物的XRD譜Fig. 3 XRD pattern of corrosion product

2 海管腐蝕模擬試驗

2.1 自腐蝕電位的分析

采用AMETEK恒電位儀對檢測管段上取得的焊縫和鋼管管體試樣(尺寸φ15 mm×3 mm)進行電化學(xué)測試。測試采用三電極體系:工作電極為焊縫和鋼管管體試樣,輔助電極為石墨惰性電極,參比電極為飽和甘汞電極(SCE)。試驗前,先通入高純氮氣除氧1 h,然后通入CO21 h,待電位穩(wěn)定后,開始測量自腐蝕電位(相對于SCE),結(jié)果如圖5所示。

由圖5可知,焊縫和鋼管管體的自腐蝕電位分別為-737 mV和-742 mV,焊縫的自腐蝕電位略高于鋼管管體的。一般認(rèn)為,當(dāng)相互接觸的兩種金屬電極電位差在50 mV以上時,在腐蝕介質(zhì)中就有可能發(fā)生電偶腐蝕,且電極電位低的金屬首先發(fā)生腐蝕。該管道的焊縫和鋼管管體之間的電位差僅為5 mV,因此在該腐蝕環(huán)境中,焊縫和鋼管管體之間不會發(fā)生電偶腐蝕。

圖4 鋼管焊縫及管體的電位測試結(jié)果Fig. 4 Potential test results of the weld seam and pipe body

2.2 模擬底部積液環(huán)境腐蝕試驗

以現(xiàn)場工況為依據(jù),模擬鋼管底部積液環(huán)境進行腐蝕試驗來測定管段的腐蝕速率。試驗裝置為TFCZ-25/250型磁力驅(qū)動反應(yīng)釜。試驗的溫度為54 ℃,總壓5.05 MPa,CO2物質(zhì)的量分?jǐn)?shù)為6.4%,試驗時間為72 h,底部積液根據(jù)海管積液實際成分進行配置:1 636.62 mg/L Na+,78.71 mg/L K+,14.52 mg/L Mg2+,1 899.38 mg/L Cl-,12.15 mg/L SO42-,101.37 mg/L Ca2+,1 157.22 mg/L HCO3-,0.08 mg/L Fe2+,1.48 mg/L Fe3+。采用SM-6390A掃描電鏡進行微觀形貌觀察,用OXFORDISIS電子能譜儀(EDS)分析腐蝕產(chǎn)物的成分。按照SYT 0546-1996《腐蝕產(chǎn)物的采集與鑒定》的相關(guān)規(guī)定對腐蝕程度進行計算和評價。

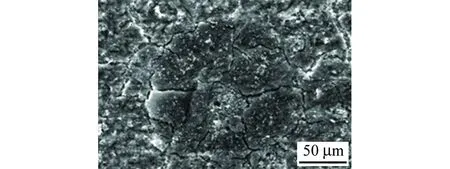

經(jīng)計算,鋼管管體的腐蝕速率為0.727 3 mm/a,焊縫的腐蝕速率為0.706 8 mm/a,屬于極嚴(yán)重腐蝕。由圖5可見,清洗前鋼管管體和焊縫試樣的表面均覆蓋了一層較厚的腐蝕產(chǎn)物,由于腐蝕產(chǎn)物不夠致密,顆粒較大,腐蝕介質(zhì)容易從孔隙中滲入到底層,與基體發(fā)生反應(yīng),使腐蝕繼續(xù)發(fā)生;清洗后管體和焊縫試樣表面未見局部腐蝕,以均勻腐蝕為主。表6為鋼管管體試樣表面腐蝕產(chǎn)物的EDS分析結(jié)果。

3 海管剩余強度及剩余壽命的預(yù)測

3.1 海管剩余強度評估

海管所受壓力以內(nèi)壓為主,根據(jù)SY/T 6328-1997《石油天然氣工業(yè)——套管、油管、鉆桿和管線管性能計算》標(biāo)準(zhǔn)計算抗內(nèi)壓強度,計算式見式(1)。當(dāng)管壁發(fā)生均勻減薄時,其抗內(nèi)壓強度隨之降低,當(dāng)其抗內(nèi)壓強度降低至其運行壓力時,管道發(fā)生失效,即以抗內(nèi)壓強度作為管道的剩余強度。

(1)

式中:p為抗內(nèi)壓強度,MPa;Yp為屈服強度,MPa;t為剩余壁厚(C掃描結(jié)果最小壁厚+海底腐蝕壁厚損失量),mm;D為公稱外徑,mm。

經(jīng)計算,該段管道的抗內(nèi)壓強度為33.24 MPa,遠高于管道目前的最大運行壓力(5.05 MPa),這表明該段管道在目前狀況下是安全的。

3.2 海管剩余壽命預(yù)測

剩余壽命能夠確定管道檢測周期,并預(yù)測管道未來的發(fā)展,對管道的安全性評價具有十分重要的意義[10-12]。管道的剩余壽命可以根據(jù)在預(yù)期服役條件下所需的最小壁厚、檢查后測量的壁厚、以及估計的預(yù)期腐蝕速率加以確定。在只有內(nèi)腐蝕的情況下,可利用式(2)計算管道的剩余使用壽命,計算結(jié)果見表7。

(a) 清洗前,管體表面

(b) 清洗后,管體表面

(c) 清洗前,焊縫表面

(d) 清洗后,焊縫表面圖5 鋼管管體及焊縫清洗前后表面微觀形貌Fig. 5 Micrographs of the surfaces of pipe body (a, b) and weld seam (c, d) before and after cleaning表6 鋼管管體表面腐蝕產(chǎn)物的EDS分析結(jié)果Tab. 6 EDS results of corrosion product on the surface of pipe body %

(2)

式中:Rlife為剩余使用壽命,a;tm為腐蝕余量,mm;H0為管道腐蝕的初始深度(C掃描測量壁厚減薄量-海底腐蝕壁厚損失量),mm;vc為管道的內(nèi)腐蝕速率,mm/a。

表7 管道剩余壽命的計算結(jié)果Tab. 7 Residual life results of pipe based on different data

比較兩組預(yù)測結(jié)果,取最小值作為管道剩余壽命的預(yù)測結(jié)果。由于室內(nèi)模擬試驗所選參數(shù)均為最苛刻條件,因此根據(jù)模擬數(shù)據(jù)預(yù)測的管道剩余腐蝕壽命僅為7.06 a。現(xiàn)場每間隔一個月左右會對海管進行通球作業(yè),將底部積液清除,這大大降低了管道的腐蝕速率,因此基于現(xiàn)場數(shù)據(jù)預(yù)測的管道剩余使用壽命為10.5 a。為保障海管安全穩(wěn)定運行,建議改善脫水效果并選取合適的氣相緩蝕劑以降低腐蝕速率,延長管道的使用壽命。

4 結(jié)論

(1) 管道材質(zhì)的化學(xué)成分、力學(xué)性能、金相組織及硬度符合標(biāo)準(zhǔn)要求。

(2) 所檢測管道內(nèi)壁以均勻腐蝕為主,未見明顯局部腐蝕坑,焊縫腐蝕情況與鋼管管體相同。

(3) 該管道目前剩余強度為33.24 MPa,能夠安全運行。

(4) 室內(nèi)模擬試驗的計算結(jié)果表明管道屬于極嚴(yán)重腐蝕。建議改善脫水效果并選取合適的氣相緩蝕劑以降低管道腐蝕速率,延長其使用壽命。

[1] 焦向東,周燦豐,陳家慶,等. 海底管線鋪設(shè)焊接技術(shù)現(xiàn)狀與發(fā)展趨勢[J]. 上海交通大學(xué)學(xué)報,2008,42(S1):122-125.

[2] 楊敬紅,徐永振,吳秋云,等. 從內(nèi)檢測結(jié)果談細節(jié)對海底管道服役性能的影響[J]. 海洋科學(xué),2012,36(10):112-117.

[3] 王忠江,溫哲華,周建平,等. 海底管道安全現(xiàn)狀評估方法及其工程應(yīng)用[J]. 腐蝕與防護,2012,33(10):903-907.

[4] 喻星星,付躍文,徐進軍,等. 脈沖遠場渦流檢測雙層鋼管橫向裂縫仿真研究[J]. 南昌航空大學(xué)學(xué)報(自然科學(xué)版),2014,28(2):86-91.

[5] 何素娟,閆化云,趙大偉,等. 西江油田現(xiàn)役海底管道內(nèi)腐蝕現(xiàn)狀評估[J]. 油氣儲運,2012,33(1):23-26.

[6] 馬坤明,孫國民,雷震名,等. 海底管道的管材選用探討[J]. 材料開發(fā)與應(yīng)用,2012,33(1):23-26.

[7] 李云濤,杜則裕,陶勇寅. 高強管線鋼的焊接性及其焊接接頭的耐腐蝕性[J]. 焊接技術(shù),2004,33(4):26-28.

[8] 張清玉. 油氣田工程實用防腐蝕技術(shù)[M]. 北京:中國石化出版社,2009.

[9] 趙志農(nóng). 腐蝕失效分析案例[M]. 北京:化學(xué)工業(yè)出版社,2009.

[10] 黃亮亮,孟惠民,陳建民,等. 輸油管道腐蝕狀況與剩余強度分析[J]. 油氣儲運,2012,31(12):912-916.

[11] 蔣曉斌,高惠臨. 油氣管道腐蝕剩余壽命的預(yù)測方法[J]. 石油技術(shù)監(jiān)督,2005,21(4):18-20.

[12] 朱忠偉,李穩(wěn)宏,李冬,等. 輸氣管線腐蝕原因分析及剩余壽命預(yù)測[J]. 西北大學(xué)學(xué)報(自然科學(xué)版),2011,41(2):243-246.

Corrosion Evaluation of Recycling Pipe Section from a Subsea Gas Pipeline

JIN Lei

(CNOOC (TianJin) Pipeline Engineering Technology Co., Ltd., Tianjin 300452, China)

Macroscopic analysis, X-ray diffraction (XRD), chemical composition analysis, mechanical property test, metallographic analysis and hardness test were used to investigate the recycling pipe section from a submarine gas transmission pipeline of high frequency resistance welded X70 steel pipe. Based on site environmental conditions, internal corrosion simulation experiments were performed to find the corrosion reasons, and to predict the residual strength and residual lifespan of the pipeline. The results show that the inner-wall of the pipe corroded seriously. According to the calculation, the residual strength was 33.24 MPa and residual lifespan of the pipeline was at least 7.06 years. In addition, some improvements and suggestions are proposed in detail.

submarine pipeline; X70 steel; bottom corrosion; residual strength; residual lifespan

10.11973/fsyfh-201704012

2016-05-24

金 磊(1979-),工程師,學(xué)士,從事石油管材檢測、腐蝕評估、失效分析等研究,022-25804732,jinlei@cnooc.com.cn

TG335.58

A

1005-748X(2017)04-0301-05