燃氣輪機轉子廠內高速動平衡試驗轉子—支撐系統油膜失穩現象分析與處理

曾楊,周創,李長青

(東方汽輪機有限公司,四川德陽,618000)

燃氣輪機轉子廠內高速動平衡試驗轉子—支撐系統油膜失穩現象分析與處理

曾楊,周創,李長青

(東方汽輪機有限公司,四川德陽,618000)

文章就燃氣輪機轉子廠內高速動平衡試驗時出現的油膜失穩現象進行了分析,并結合實踐探討了幾種解決油膜失穩的方法。抑制油膜失穩的方法有很多種,要達到最佳的效果需要多種方法綜合實施,從實踐來看,文章提到的方法是有效的。

燃氣輪機,轉子,動平衡,軸承,油膜失穩

0 引言

油膜失穩是軸承-轉子系統失穩中較常見的一種,常常發生在升速過程中,當轉子轉速升速到某一值時,振動幅值突然增大,低頻諧波振幅也同時增大。東汽在進行燃氣輪機轉子廠內高速動平衡試驗時常遇到此類失穩問題,該失穩常出現在超速試驗,轉速到達一定值時,軸瓦的通頻振動值急劇增大,突然出現油膜振蕩,對試驗安全和效率產生了巨大的影響。本文就燃氣輪機轉子在廠內動平衡試驗時出現的油膜失穩現象的特征進行了分析,并結合實踐探討幾條抑制此類失穩現象的方法及該方法達到的效果。

1 油膜失穩簡介

油膜失穩一般會經歷兩個過程,開始是出現油膜渦動,也就是半速渦動,最后出現油膜振蕩。轉子升到一定轉速時,產生渦動,隨轉速升高,渦動頻率始終等于或略小于轉動頻率的一半,出現渦動的這個轉速通常稱為失穩轉速,轉速升至兩倍臨界轉速時,渦動頻率與轉子固有頻率重合,產生共振,振幅陡然變大,油膜渦動變成油膜振蕩,振蕩的頻率將不再發生變化,始終等于轉子的固有頻率。但在一些重載軸承里,開始不出現油膜渦動,轉子轉速到達某一轉速時,直接出現油膜振蕩。

1.1 油膜失穩的機理

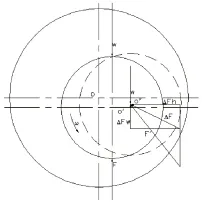

如圖1所示,轉子在高速轉動時,其軸頸中心會偏離軸承中心O,其平衡位置在O′點,此時載荷W和油膜的彈性恢復力F處于平衡狀態,當外界有一個擾動使軸頸中心偏離軸承中心一個小位移O′O″,此時載荷W沒有發生改變,但油膜的彈性恢復力卻由F變成了F′,大小和方向都發生了改變,因此F′與W不能平衡,由圖1中力的合成可知,出現了ΔF這個不平衡的力,同時,ΔF可以分解成ΔFw垂直方向的力和ΔFh水平方向的力。ΔFh使軸頸中心O″向O′靠近,趨向穩定的作用,而ΔFw卻使O″繞著O′渦動的作用。

圖1 軸頸在軸承中的受力分析

根據油膜阻尼力與ΔFw的大小關系,O″繞著O′渦動會出現3種不同情況。

第一種情況,如果油膜阻尼力超過ΔFw,則渦動的軌跡會是一個收斂的曲線,最終O”與O′重合,回到平衡的位置,這種平衡是穩定的,不會出現失穩。

第二種情況,如果油膜阻尼力與ΔFw達到了平衡,則渦動的軌跡會是一個橢圓曲線,這種情況就是不發散的半速渦動。

第三種情況,如果油膜阻尼力小于ΔFw,則渦動的軌跡會是一個發散的曲線,O″會越來越遠離O′,即會出現失穩。

1.2 油膜失穩渦動的頻率

如圖2所示,設轉子軸頸中心存在油膜渦動,渦動頻率為Ω,轉子的角速度為ω,軸頸半徑為r,軸瓦內孔半徑為R,軸頸中心相對軸承中心偏離了e。

圖2 油膜渦動角速度

由于潤滑油有一定的粘性,則軸頸表面潤滑油的流速與軸頸表面的線速度相同,即ωr,而軸瓦表面潤滑油流速就等于零,假設軸承間隙內的潤滑油流速按線性規律變化,則潤滑油的平均流速為ωr/2。,那么單位時間內,單位截面內流入軸承下半間隙的潤滑油流量應為 (R-r+e)ωr/2,流出流量為 (R-r-e)ωr/2,此時轉子轉動時單位時間內將產生多余流量,即 (R-r+e)ωr/2-(R-r-e)ωr/2= ωre,這就有兩種極端情況出現了,一種是轉子完全沒有渦動,多余的潤滑油將從軸承兩側流出;另一種是多余的流量剛好補償由于軸頸中心渦動而增加的空間,則ωre=Ωe*2r,簡化后得Ω=ω/2。即潤滑油引起的渦動頻率等于轉子轉動頻率的一半,所以稱為油膜渦動或半速渦動。但實際情況是軸承兩側總是存在一定的漏油量,所以Ω略小于ω的一半,一般為Ω=(0.42~0.48)ω。

2 燃氣輪機轉子失穩簡介

2.1 燃氣輪機轉子動平衡試驗簡介

該燃氣輪機轉子總重約93 t,總長11 630 mm,設計跨距8 914 mm,壓氣機側和透平側的軸承負荷都約為46 500 kg,軸承形式為橢圓軸承,比壓1.51 MPa,屬于中等偏重載軸承。轉子在東汽200 t動平衡試驗臺上的第一臨界轉速為1 010~1 040 r/min,第二臨界轉速為2 220~2 250 r/min,第三臨界轉速為2 950~3 000 r/min,工作轉速3 000 r/min,最高超速轉速為3 330 r/min。

2.2 燃氣輪機轉子油膜失穩特征

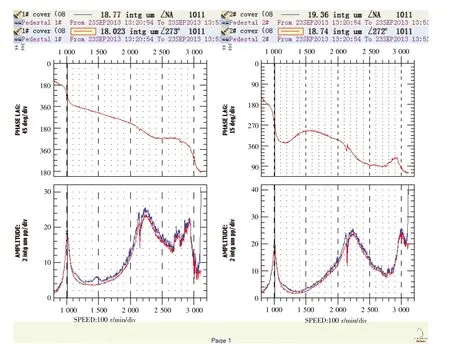

如圖3所示,轉子在運行到某一轉速時,通頻振動的幅值 (藍色曲線,下同)驟然上升,而基頻振動幅值 (紅色曲線,下同)變化不大,而在之前的轉速,轉子的振動幅值絕大部分都是基頻振動幅值。壓氣機側和透平側幾乎同時開始失穩。該轉子的第一臨界轉速為1 011 r/min。

圖3 某臺燃氣輪機轉子軸承蓋振動Bode圖

該類轉子出現油膜失穩現象時,軸承烏金溫度會出現圖4所示的現象,即隨著轉速從零上升到最高轉速然后降到零,溫度會出現先升后降,然后再升高再降低的M形狀的曲線,即有兩個瓦溫峰值,而一般情況是倒V形,只有一個峰值。

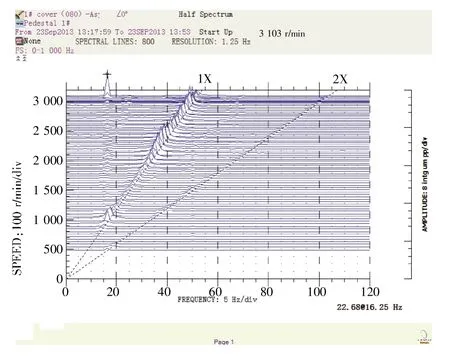

如圖5所示,轉子在轉速低于1 900 r/min時,并沒出現明顯的油膜渦動,而轉速到了2 000 r/ min附近時,出現了頻率為16.25 Hz的油膜渦動,但幅值很小,大約在2~3 μm,且過了2 200 r/min后,該油膜渦動消失,直到約3 080 r/min,振動突然發散,低頻振動幅值突然陡升,比較符合重載軸承油膜失穩的規律。而此時低頻振動的頻率仍是16.25 Hz,16.25 Hz對應的轉速為975 r/min,與該轉子的第一臨界轉速1 011 r/min非常接近,符合油膜失穩的規律。

圖5 某臺燃氣輪機轉子軸承蓋振動cascade圖

3 燃氣輪機轉子廠內動平衡試驗油膜失穩處理

高速重載轉子一般都采用滑動軸承,滑動軸承的特性對轉子的穩定性有著巨大的影響。潤滑油油溫,潤滑油油壓,軸承形式,軸承頂隙、側隙及軸承比壓等都對失穩產生不同程度的影響。東汽200 t高動試驗臺位對于油膜失穩有如下處理。

3.1 試驗中油膜失穩應急處理

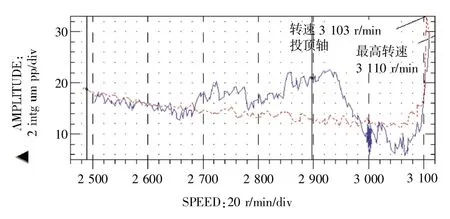

對于燃氣輪機轉子在高動試驗運行時突然出現油膜振蕩,振動突然快速增大時,應立即投入高壓頂軸油系統,通過高壓油進入,使轉子軸頸中心重新回到平衡位置,振動立即減小,從而暫時抑制失穩。此時千萬不要以為失穩問題已經得到解決,應立即降速,避免再次出現油膜振蕩,若冒險繼續升速,油膜振蕩可能會再次出現,到時候除了降速將沒有任何抑制失穩的手段,且振動幅值不會因轉速的降低而立即減少,會出現滯后現象,即油膜振蕩在升降速過程中發生轉速和降速過程中消失轉速之間會有差異,那時候情況將是非常危險的。如圖6所示,藍色曲線為升速曲線,紅色曲線為降速曲線,該轉子為2.2中所提及的那根轉子。轉子在3 080 r/min時,出現油膜振蕩,轉速到3 110 r/min時開始降速,轉速從3 110 r/min到3 103 r/min這一段可以明顯看出有滯后現象,振動幅值并沒有隨著轉速的降低而減小,反而增大。轉速降到3 103 r/min時,開始投入高壓頂軸油,振動立即減小,轉速滯后現象也消失了,失穩現象得到抑制。

圖6 某臺燃氣輪機轉子軸承蓋振動幅值升降速bode圖

3.2 軸承比壓、頂隙對油膜失穩的影響

減小軸瓦長徑比,即增大軸承比壓,和調整軸承頂隙是抑制油膜失穩最常用的辦法,也是最容易的辦法,其實質就是增大軸承的相對偏心率,使軸承的穩定性得到提高。但是軸承比壓不能過大,頂隙不能過小,二者必須兼顧,否則會導致試驗時軸瓦烏金溫度過高。

3.2.1 減小軸承寬度增大軸承比壓和減小頂隙方案

通過試驗發現將燃氣輪機轉子動平衡試驗軸承的寬度從480 mm減小至448 mm,軸承烏金的溫度升高約10℃,將軸瓦頂隙由1.00 mm減小至0.90 mm,烏金溫度升高約2℃,隨著頂隙的減小,烏金溫度將升高得更快。單獨采用上述方法,對油膜失穩沒有起到根本的抑制作用,且調整限度有限,試驗時發現轉子到達某一轉速時仍然會突然出現油膜振蕩。

3.2.2 軸承開周向槽增大比壓方案

由于3.2.1中的方法不能解決油膜失穩的問題,于是采取在軸承下瓦中部開25.4 mm×1.6 mm的周向槽的方案。根據參考文獻[1]的分析,由于開槽部位基本建立不起動壓,使承壓區面積減小,承壓區壓力提高,軸承比壓提高,最小油膜厚度減小,穩定性得到提高。軸承比壓提高導致軸瓦烏金溫度的升高,為了解決此問題,在軸承上瓦也開了240 mm×3.2 mm的周向槽,這樣使進油量增加,更好地冷卻軸頸與軸瓦烏金,使烏金溫度不會上升太多。

如2.2中提到的那根轉子,在采取了3.2.1的方案后仍然出現油膜失穩現象,在采取了3.2.2的方案后,軸承的穩定性顯著提高,油膜失穩暫時得到了抑制,軸瓦烏金溫度并沒有升高,成功完成試驗。

3.3 油溫對油膜失穩的影響

影響油膜失穩的因素是多方面的,即便采取上下瓦開槽并減小頂隙的方法,也不是絕對能避免油膜失穩現象發生。在采取上述方法后連續5根轉子高動試驗都沒有油膜失穩現象,在進行第6根轉子高動試驗時,轉子轉速在超過3 200 r/min時,油膜振蕩再次出現,失穩特征與前幾次十分相似。出現失穩時,潤滑油進油溫度約為35℃,兩副軸承的最高瓦溫分別約為88℃和85℃,于是采取提高潤滑油進油溫度的方法,降低潤滑油的粘度,從而提高穩定性,但是潤滑油溫度不能提高太多,否則會影響軸瓦烏金的冷卻效果。通過對油溫、瓦溫數據的對比分析,決定把油溫再提高5℃,轉子轉速到達3 200 r/min時,油溫至少達到40℃。通過對潤滑油加熱,最終轉子轉速達到3 200 r/min,油溫達到了40℃,最高油溫達到了44℃,但兩副軸承的最高瓦溫分別升高到約90℃和91℃,而油膜振蕩現象消失了,又一次成功完成試驗。

3.4 可傾瓦軸承對油膜失穩的影響

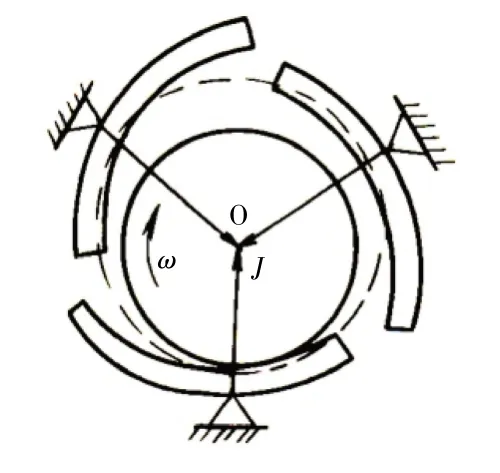

滑動軸承中,穩定性最好的是可傾瓦軸承,如圖7所示,可傾瓦軸承一般有3塊瓦塊,也有4塊或5塊的,每個瓦塊在工作時都能隨著軸頸的運動而自動調整位置,形成油楔,以適應工作狀態的變化,且各個瓦塊的油膜壓力都指向軸頸中心,不會產生圖1中的ΔFw分力,因此具有很高的穩定性。

圖7 可傾瓦軸承示意圖

目前在國內其他汽輪機廠家當中,很少有廠內動平衡試驗時使用可傾瓦軸承的。東汽由于生產任務繁忙,可傾瓦結構復雜,安裝、檢修困難,不利于效率的提高,且缺少相關的試驗經驗,所以到目前為止,仍然沒有嘗試采用可傾瓦軸承。

該類燃氣輪機轉子是東汽從三菱公司引進的技術,三菱公司在做該轉子動平衡試驗時,也曾遇到了類似的油膜失穩現象,最終得以解決的辦法就是將主支撐軸承由橢圓瓦更換為可傾瓦。所以采用可傾瓦軸承是解決油膜失穩現象最有效的方法。

4 結論

本文就燃氣輪機轉子廠內動平衡試驗出現的油膜失穩現象進行了分析,并結合實踐探討了幾種解決油膜失穩的方法及效果,從試驗結果來看,每一種方法不是單一奏效的,而是需要將軸承上下瓦開槽,提高比壓,減小頂隙,提高進油溫度,甚至采用可傾瓦等方法綜合運用,才能達到最佳的效果,同時本文探討的方法同樣可以運用到其他類型的轉子上,例如火電汽輪機轉子。

[1]高慶水,楊建剛.基于CFD方法的液體動壓滑動軸承動特性研究[J].潤滑與密封,2009,33(9):65-67.

[2]楊建剛.旋轉機械振動分析與工程應用[M].北京:中國電力出版社,2007.

Analysis and Control on Oil Film Instability Phenomenon of Rotor–Support System in Process of Gas Turbine Rotor High Speed Dynamic Balancing Test in Factory

Zeng Yang,Zhou Chuang,Li Changqing

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

This paper analyses the oil film instability phenomenon in the process of gas turbine rotor high speed dynamic balancing test,and studies several methods to solve the instability based on the practice.There are many methods to control the oil film instability,but it is effective to achieve the best result with various methods used together.Proved by practice,the method summarized by the article is effective.

gas turbine,rotor,dynamic balancing,bearing,oil film instability

TK268

B

1674-9987(2017)-084-05

10.13808/j.cnki.issn1674-9987.2017.01.017

曾楊 (1987-),男,工學學士,工程師,2010年畢業于四川大學機械制造設計及其自動化專業,現從事汽輪機轉子動平衡試驗工作。