不同荷載下巷道圍巖與管片力學特性的模型試驗研究

劉 波 劉璐璐 聶鵬周 羅興浩

(1. 中國礦業大學(北京)力學與建筑工程學院,北京市海淀區,100083; 2. 深部巖土力學與地下工程國家重點實驗室,北京市海淀區,100083)

?

不同荷載下巷道圍巖與管片力學特性的模型試驗研究

劉 波1,2劉璐璐1聶鵬周1羅興浩1

(1. 中國礦業大學(北京)力學與建筑工程學院,北京市海淀區,100083; 2. 深部巖土力學與地下工程國家重點實驗室,北京市海淀區,100083)

以頂部逐級加載的方式模擬巷道埋深變化,通過相似模型試驗對圓形巷道圍巖位移、管片結構軸力和彎矩隨頂部荷載增加的變化規律進行研究。試驗結果表明,隨著荷載的增大,圍巖徑向位移逐漸增大,且豎直方向圍巖的位移明顯大于水平方向圍巖的位移,而水平方向和豎直方向上會有不同范圍的塑性區域產生;管片軸力和彎矩均隨著荷載的增大而增大;管片中各處軸力均為壓應力,且側腰處軸力最大,而頂部軸力最小;管片頂部和底部為正彎矩,側腰處為負彎矩,且兩側腰處彎矩大小接近。接頭的位置對管片軸力和彎矩的影響較小。實際工程中可根據巷道深度的變化,適當調整管片結構的設計強度。

模型試驗 荷載 圍巖位移 管片軸力 管片彎矩

隨著現代煤礦開采深度和井巷長度的增加,傳統爆破法的缺點在礦井施工過程中日益明顯,而TBM法以其快速、安全、經濟等優點逐漸被應用于斜井建設中。采用TBM法進行斜井施工,是一個由淺到深的過程。隨著埋深的增加,斜井圍巖的位移和裝配式襯砌結構內力均會發生較大的變化,對工程安全有重要影響。對不同埋深情況下巷道圍巖位移和襯砌內力變化規律進行研究分析,可有效對工程事故的產生進行預測并采取相應預控措施。

室內相似模型試驗可以更加直觀地描述不同埋深下圍巖位移、管片內力的變化特征,對巷道開挖進行模型試驗研究具有重要工程意義。國內外學者采用相似模型試驗對開挖后圍巖的變形和破壞規律進行了研究,但對不同埋深條件下圍巖位移、管片內力變化特性的研究并不多。本文采用頂部加載的方式模擬巷道埋深的變化,通過相似模型試驗研究圍巖頂部荷載變化對巷道圍巖徑向位移、管片軸力和彎矩值變化的影響規律,并與理論計算結果進行對比分析,對變埋深條件下巷道工程安全和管片襯砌結構的設計有重要意義。

1 工程概況

神華新街能源公司臺格廟礦區斜井總長度為6314 m,斜井坡角為6°,其中斜井井口205 m采用明挖法施工,TBM施工段長度為6109 m,采用具有土壓平衡功能的單護盾TBM掘進,并用單層裝配式襯砌進行支護。礦區地層分布及TBM斜井位置如圖1所示。

圖1 地層分布及TBM斜井位置示意圖

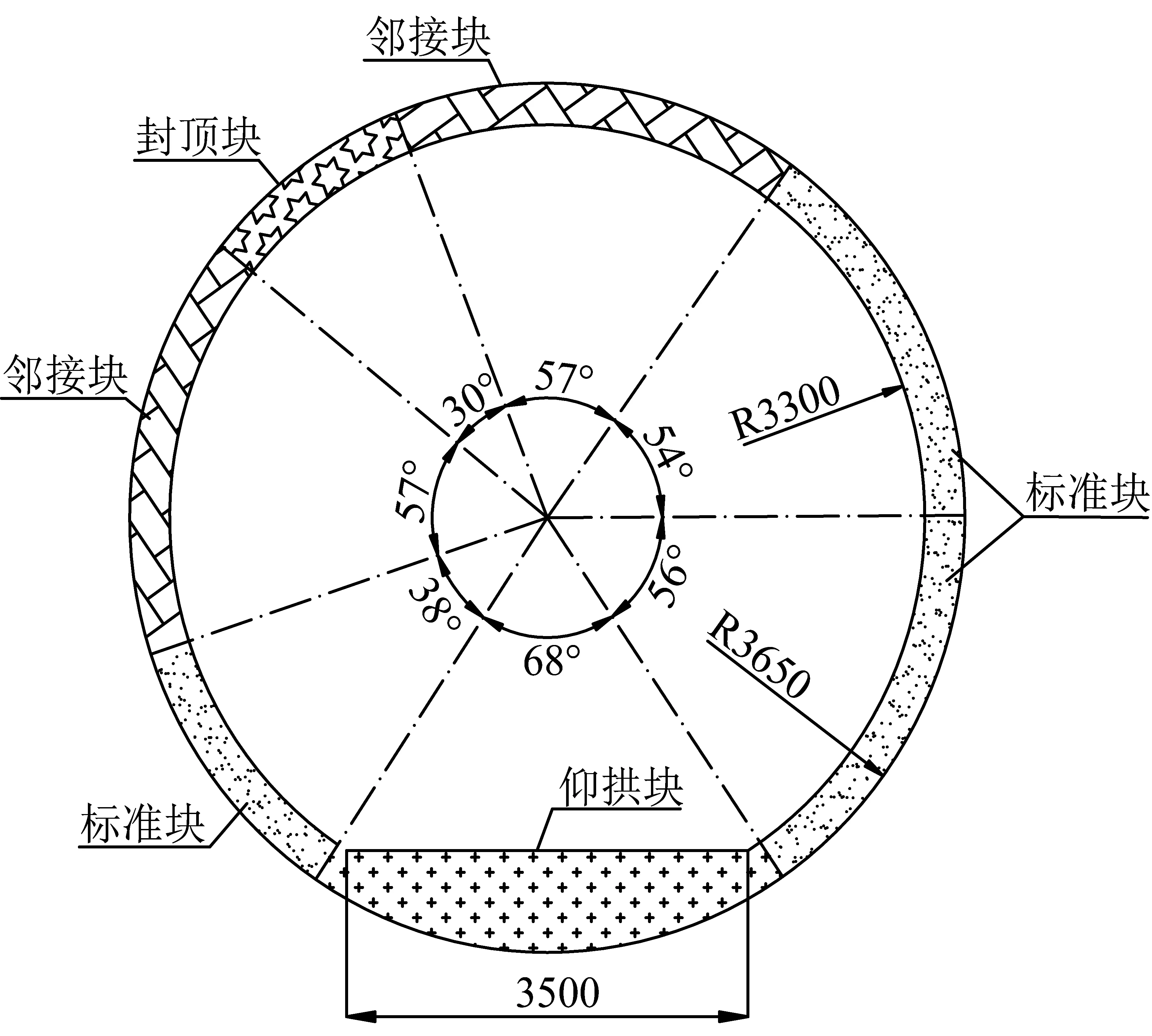

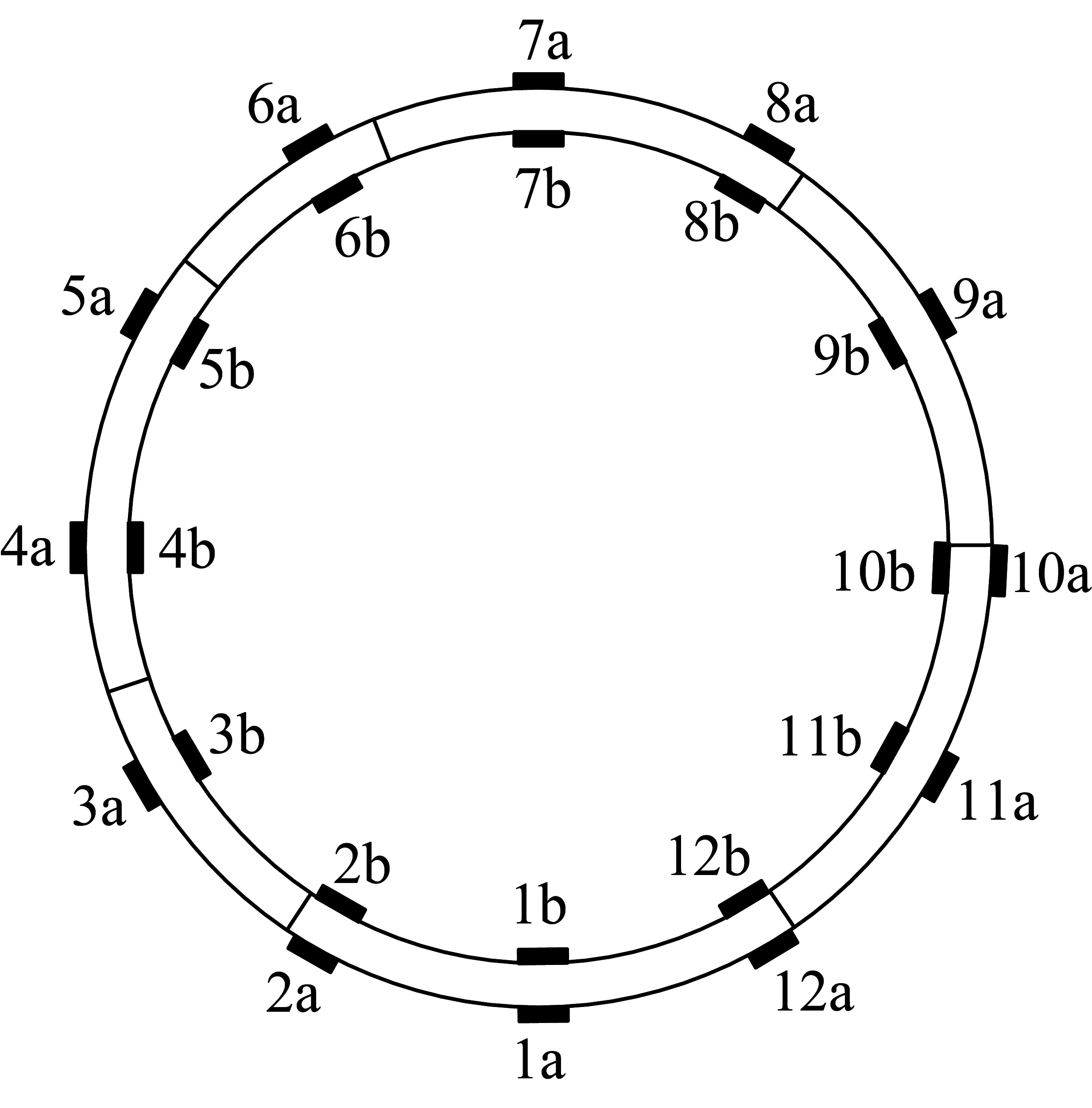

白堊系下統志丹群地層(地層②)以細砂巖和中-細砂巖互層為主,泥質膠結,底部局部為粗砂巖、砂礫巖,局部夾泥巖;含水層的富水性不均勻,逐漸由弱變強,透水性良好。侏羅系中統安定組地層(地層③)為細-粗砂巖夾層泥巖、泥質砂巖組合。侏羅系中統直羅組地層(地層④)上部為砂質泥巖、粉砂巖互層,下部為中-粗砂巖,中夾砂質泥巖,含水層富水性差,地下水徑流條件差。侏羅系中統延安組地層(地層⑤)主要為高嶺土質膠結的細砂巖、粉砂巖,分布較連續,頂部有隔水層,隔水性能良好。各巖層物理基本參數見表1。襯砌外徑為7300 mm,內徑為6600 mm,襯砌管片環寬1500 mm,厚350 mm,每環分別由7片組成,包括1片封頂塊、2塊鄰接塊、3塊標準塊和1塊仰拱塊,塊與塊之間采用14根M24環向彎螺栓鏈接,環與環之間采用16根M24縱向彎螺栓鏈接。襯砌管片混凝土采用C40高性能混凝土,鋼筋采用HPB300、HRB335級,管片結構斷面圖如圖2所示。

圖2 管片結構橫斷面圖

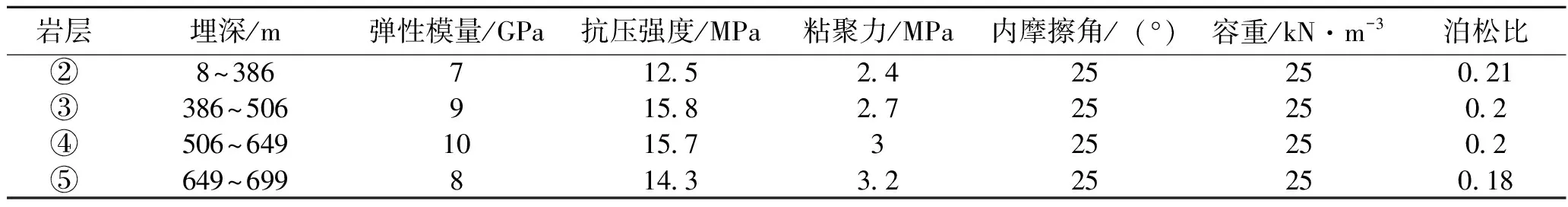

巖層埋深/m彈性模量/GPa抗壓強度/MPa粘聚力/MPa內摩擦角/(°)容重/kN·m-3泊松比②8~3867125242525021③386~506915827252502④506~649101573252502⑤649~6998143322525018

2 模型試驗設計

2.1 模擬方法

綜合考慮工程原型和室內試驗設備條件,選取模型試驗的幾何相似比為1∶25,在實驗室大型二維模型臺上進行,模型臺尺寸為2400 mm×200 mm×2000 mm,相似材料最高可鋪設1500 mm。試驗臺架前后有支護模板,頂梁可作為反力架與液壓千斤頂相連,進行圍巖頂部加載。

2.2 相似比設計和相似材料的選用

根據模型試驗的基本原理和相似定理,試驗中各物理量相似比的取值為:幾何比為1∶25,應力比為1∶37.5,彈性模量比為1∶37.5,位移比為1∶25,粘聚力比為1∶37.5,內摩擦角比為1∶1,容重比為1∶1.5,應變比為1∶1。

試驗主要研究同一地層中不同頂部荷載對斜井圍巖位移和管片結構內力的影響規律,故將圍巖材料概化為均勻介質。受試驗設備限制,本次試驗選取巖層②作為模型的原型材料。對于二維模型試驗,由于斜井傾角較小,其影響基本可以忽略,試驗中按照水平巷道進行開挖。

圍巖相似材料選用砂、水泥、石膏和水進行配制,通過室內三軸壓縮試驗得到不同配比下的試樣強度值和彈性模量,結合圍巖物理參數相似比大小,最終確定圍巖相似材料的單軸抗壓強度為0.33 MPa,彈性模量為186.7 MPa,滿足試驗要求。

模型試驗中為防止襯砌結構發生破壞,襯砌管片相似材料使用彈性材料,本次試驗中采用315 mm×18 mm(外徑×厚度)的PE管進行模擬,PE管材彈性模量為900 MPa,公稱壓力為1 MPa,抗拉強度大于16 MPa,滿足試驗需要。試驗中制作兩環模擬管片,每環環寬100 mm,按照實際工程中管片的分片情況對圓環進行切割,各環向斷面上打兩個螺栓孔,通過螺栓進行管片的連接,螺栓采用直徑為2 mm的金屬螺桿進行模擬,孔內注密封膠固定螺栓。

2.3 測點布置及試驗過程

巷道開挖造成圍巖應力釋放,不同埋深和巖層中圍巖會產生不同程度的變形或破壞,本次試驗的主要目的是研究不同埋深下圍巖-支護相互作用時圍巖徑向位移和管片結構內力的變化規律,因此開挖后先進行支護,再逐級加載,每次加載穩定后進行數據監測。

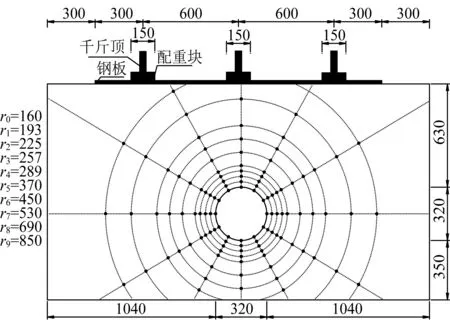

試驗過程中采用3個千斤頂同時加載,千斤頂下鋪設配重塊作為荷載傳遞介質,最終配重塊和模擬巖體間鋪設鋼板,使應力傳遞更均勻。本次試驗的主要目的之一是監測圍巖徑向位移,故采用全站儀進行監測,根據所測得各點的豎直、水平位移導算出各點徑向位移。千斤頂加載點位置和圍巖位移監測點布置如圖3所示。圖中最內環圓環半徑為r0,依次向外各圓環半徑為r1、r2、r3、r4、r5、r6、r7、r8和r9,半徑大小如圖中所標注,最內環半徑為160 mm,略大于管片半徑。管片應變采用金屬應變片進行測定,每環沿環向方向粘貼12組應變片,內外各12個,內外應變片一一對應,應變片布置如圖4所示,最終根據管環材料力學參數導算出襯砌管片中軸力和彎矩值。

圖3 加載點及圍巖位移監測點布置圖

圖4 管片應變監測點布置圖

模擬試驗過程如下:安裝適當高度的試驗臺架前后模板;在試驗臺中分層鋪設巖體相似材料,并逐層進行夯實,隨著材料鋪設高度,逐層安裝前后模板;在鋪設相似材料的過程中,將土壓力盒埋設在預定位置,全部鋪設完成后進行養護;安裝加載設備,采集初始土壓力值,測量圍巖初始位移值;開挖并安裝襯砌結構,并注漿使襯砌與圍巖保持密貼,穩定后采集初始應變,測量位移變化;進行分級加載,實時采集土壓力值和應變值,每級荷載穩定后監測圍巖位移值,直至圍巖產生破壞。

3 試驗結果及分析

試驗結果表明,隨著頂部荷載的逐漸增大,對應模擬埋深也逐漸增加,巷道圍巖位移和襯砌內力均會有所變化。根據已有相關經驗,本文只研究拱頂和拱腰外側圍巖徑向位移隨荷載值的變化規律,以及管片頂部、兩腰和底部的軸力、彎矩隨荷載值的變化規律,并將監測值按相似比換算為實際值進行分析。

3.1 圍巖位移隨頂部荷載的變化規律

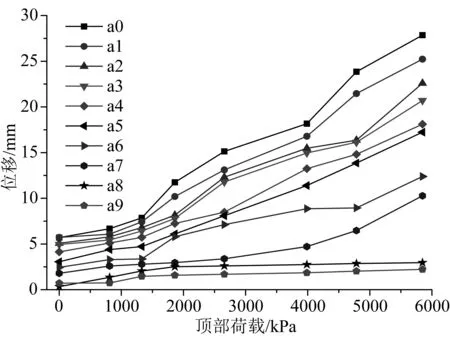

各測點在開挖后、加載前已有一定量的位移,這是由于隧道開挖后,圍巖應力釋放對洞周圍巖的影響所致。本試驗中共加載7次,千斤頂液壓表度數依次為3 MPa、5 MPa、7 MPa、10 MPa、14 MPa、18 MPa和22 MPa,換算為實際荷載即為811 kPa、1329 kPa、1861 kPa、2658 kPa、3987 kPa、4785 kPa和5847 kPa。水平方向圍巖的徑向位移為水平位移,隨頂部荷載的變化規律如圖5所示。

圖5 水平方向圍巖徑向位移隨頂部荷載的變化規律

圍巖位移指向洞外,a0、a1、a2、a3、a4、a5、a6、a7、a8和a9分別表示水平方向上從內向外各環上的位移監測點。由圖5可知,水平方向上圍巖徑向位移隨著荷載的增大而增大,且越靠近洞壁處圍巖的位移越大。當荷載值增至1861 kPa左右時,a0和a1點的位移產生大幅增長,這是由于隨著荷載的增大,水平方向鄰近洞壁處部分圍巖中出現塑性區,而塑性區域內圍巖位移變化較大。當荷載值增至2658 kPa時,點a2和a3的位移也產生較大增長,說明隨著頂部荷載的不斷增加,水平方向上圍巖塑性區范圍也相應增大。點a8和a9的位移一直變化較小,這是由于距離洞壁處較遠,受圍壓影響較小所致。

豎直上方圍巖的徑向位移為豎直位移,隨頂部荷載的變化規律如圖6所示。圍巖位移指向洞內,d0、d1、d2、d3、d4、d5、d6、d7和d8分別表示豎直方向上從內向外各環上的位移監測點。由圖6可知,豎直方向上圍巖各點徑向位移均隨荷載值的增加而增大,且距離洞壁越近,圍巖位移越大。當荷載增至2658 kPa左右時,洞壁處d0點的位移產生較大增長,說明此時拱頂處部分圍巖進入塑性狀態。隨著頂部荷載值的增加,d1、d2和d3點的位移先后發生較大變化,說明隨著頂部荷載的增大,拱頂圍巖中塑性區范圍也逐漸增大。

圖6 豎直方向圍巖徑向位移隨頂部荷載的變化規律

圖5和圖6的分析結果表明,豎直方向上圍巖徑向位移明顯大于水平方向上圍巖徑向位移,塑性區域隨著埋深的增加而擴大,水平方向上圍巖較早產生塑性區域,且塑性區域較大,而豎直方向上圍巖塑性區域相對較小。這是由于試驗中未在水平方向進行同步加載,水平向應力小于豎直向應力,即側壓系數小于1,圍巖在受非均勻壓力的條件下,呈現出此種規律。

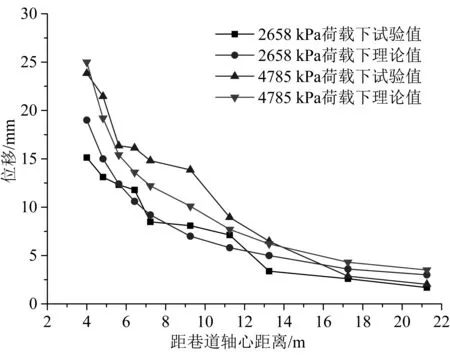

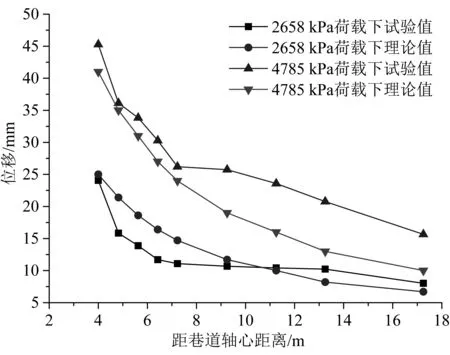

結合此前相關學者對巷道圍巖的彈塑性理論,進行圍巖徑向位移計算,將試驗結果與理論計算結果進行對比分析。根據本試驗情況,進行相應簡化,即不考慮斜井傾角、滲流、剪脹和中間主應力的影響。由于加載次數較多,此處只選取在2658 kPa和4785 kPa荷載作用下的試驗值和理論計算值進行對比分析,計算過程中側壓系數取0.5,水平方向和豎直方向圍巖徑向位移對比結果分別如圖7和8所示。

圖7 水平方向圍巖徑向位移

圖8 豎直方向圍巖徑向位移

由圖7可以看出,在不同荷載值條件下,水平方向圍巖徑向位移試驗值和理論計算值整體變化規律一致,且相差較小;在距離巷道軸心4~7 m范圍內,由于圍巖逐漸進入塑性狀態,位移值也較大;越往外,圍巖位移變化越平穩。由圖8可以看出,不同荷載條件下,豎直方向圍巖徑向位移試驗值和理論值雖有一定偏差,但整體規律一致。而由于豎直方向上圍巖塑性區域較小,圖中曲線不能明顯反應塑性區位移的變化規律。

3.2 管片內力隨頂部荷載的變化規律

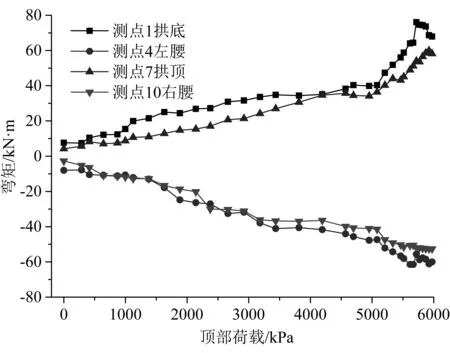

采用TDS-303數據采集儀進行應變片的數據采集,并根據采集到的應變值導算出管片軸力和彎矩值,本次試驗中主要對拱頂、拱腰、拱底等關鍵位置處的軸力和彎矩變化進行研究和分析。將試驗測得數據按應力相似比換算成實際值,管片中軸力和彎矩隨荷載的變化規律分別如圖9和圖10所示。

圖9 不同荷載下管片軸力的變化規律

由圖9可知,隨著頂部荷載值的增加,管片中各處軸力均逐漸增加,但增長幅度不同,拱腰處應力漲幅較大,拱頂和拱底處軸力漲幅相對較小。相同荷載條件下,管片中各處軸力均為壓應力,且拱腰位置處軸力最大,拱頂位置處軸力最小。右側拱腰處應變片位置臨近接頭,而最終計算的兩側拱腰軸力值比較接近,說明管片接頭位置對軸力的影響不大。

由圖10可知,隨著荷載值的增大,管片中各處的彎矩值均不斷增大,拱頂和拱底為正彎矩,且拱底彎矩大于拱頂彎矩;兩側拱腰處為負彎矩,相差較小,同樣說明接頭的位置對管片彎矩值的影響較小。

圖10 不同荷載下管片彎矩的變化規律

綜合可知,在頂部荷載較小時,管片結構中軸力和彎矩值也較小,在保證工程安全的前提下,對管片襯砌結構的強度要求有降低的空間,可采用較低等級混凝土或減小襯砌厚度,以達到節約成本的目的。

4 結論

以圍巖頂部逐級加載的方式來模擬巷道埋深變化,進行室內相似模型試驗,對不同荷載值條件下圍巖徑向位移、管片軸力和彎矩的變化規律進行了試驗研究,得到以下結論:

(1)頂部荷載大小對圍巖徑向位移有顯著影響,豎直方向上圍巖徑向位移明顯大于水平方向圍巖的徑向位移;受側壓力系數的影響,水平方向上和豎直方向上圍巖中塑性區范圍也有所不同;隨著荷載值的增加,圍巖塑性區范圍也相應擴大,作用于襯砌上的力也越大。

(2)管片軸力和彎矩隨著荷載值的增加有明顯的增長,但兩側拱腰位置處的軸力和彎矩均相差不大,說明管片接頭位置對軸力和彎矩的影響較小。

(3)隨著荷載值的不斷增加,圍巖位移和管片結構受力均會增大,說明實際工程中可根據埋深的變化,適當調整支護結構形式。

[1] 史小萌,劉保國,肖杰. 水泥和石膏膠結相似材料配比的確定方法[J]. 巖土力學,2015(5)

[2] 武伯弢,朱合華,徐前衛等. Ⅳ級軟弱圍巖相似材料的試驗研究 [J]. 巖土力學,2013(S1)

[3] 肖杰. 相似材料模型試驗原料選擇及配比試驗研究 [D]. 北京交通大學,2013

[4] 曲秋揚. 大傾角大采高工作面覆巖破壞與圍巖應力分布規律研究 [J]. 中國煤炭,2016(7)

[5] 趙勇,李術才,趙巖等. 超大斷面隧道開挖圍巖荷載釋放過程的模型試驗研究 [J]. 巖石力學與工程學報, 2012(S2)

[6] 鄭康成,丁文其,金威. 基于模型試驗與FEM的TBM圓形隧道壓力拱成拱規律 [J]. 煤炭學報,2015(6)

[7] 李利平,李術才,趙勇等. 超大斷面隧道軟弱破碎圍巖漸進破壞過程三維地質力學模型試驗研究[J]. 巖石力學與工程學報,2012(3)

[8] 劉波,劉璐璐,徐薇等. 基于統一強度理論的TBM斜井圍巖彈塑性解 [J]. 采礦與安全工程學報,2016(5)

(責任編輯 陶 賽)

Model test research on mechanical characteristics of surrounding rocks and segments under different loads

Liu Bo1,2, Liu Lulu1, Nie Pengzhou1, Luo Xinghao1

(1.School of Mechanics and Civil Engineering, China University of Mining and Technology, Beijing, Haidian, Beijing 100083, China; 2.State Key Laboratory of Geomechanics and Deep Underground Engineering, Haidian, Beijing 100083, China)

The tunnel depth was simulated by top loading method. Laboratory model test was conducted to study the displacement variations of surrounding rocks, axial force of lining and bending monment of segments with the change of circular tunnel depth. The test results showed that the displacement of surrounding rocks increased with the increase of tunnel depth, and the displacement of surrounding rocks in vertical direction was larger than that in horizontal direction obviously. The plastic zone in horizontal direction was different with that in vertical direction. Both axial force and bending monment of segments increased with the increase of tunnel depth. The axial force, which was compressive stress, at side waist was maximum, and that at top was minimum. The bending monments at top and bottom of segments were positive, while the bending monments at side waist were negative. The effects of joint position on axial force and bending monment were small. In practical engineering problems, the segments form could be adjusted according to the change of tunnel depth.

model test, load, displacement of surrounding rocks, axial force of segments, bending monment of segments

國家自然科學基金(41472259,U1261212,51274209) ,“十三五”國家重點研發計劃重點專項(2016YFC0802505)

劉波,劉璐璐,聶鵬周等. 不同荷載下巷道圍巖與管片力學特性的模型試驗研究 [J]. 中國煤炭,2017,43(3):41-46. Liu Bo, Liu Lulu, Nie Pengzhou, et al. Model test research on mechanical characteristics of surrounding rocks and segments under different loads [J]. China Coal,2017,43(3):41-46.

TD262

A

劉波(1970-),男,湖南湘潭人,博士,教授,博士生導師,從事礦山建設工程和巖土工程方面的教學與研究工作。