環保技術在建陶清潔生產中的應用及發展

黃建起,陳志田

(佛山賽因迪環保科技有限公司,廣東 佛山 528222)

環保技術在建陶清潔生產中的應用及發展

黃建起,陳志田

(佛山賽因迪環保科技有限公司,廣東 佛山 528222)

闡述了建筑陶瓷生產中的污染物來源并提出了相應的治理措施,著重提出了建筑陶瓷煙氣環保綜合治理技術。

環保技術;建筑陶瓷;清潔生產;應用

0 引 言

目前,中國已成為世界最大的建筑陶瓷生產國,年產能近140億平米。建陶生產過程中會產生的大量SO2、NOx及顆粒物,同時產生的廢水、廢渣及其處理也是制約建陶行業可持續發展的一個瓶頸。通過對2014年行業污染物排放統計,其中煙粉塵總量為10萬噸、SO228萬噸、NOX40萬噸,建陶行業對環境的影響不可小覷,環保治理迫在眉睫。

1 建筑陶瓷生產中的污染物來源及治理措施

1.1 廢水

(1)常規廢水:來源于原料制漿、釉料制備、噴干塔沖洗、拋光冷卻水、設備及地面沖洗等環節。

治污措施:這些廢水中的污染物以懸浮物為主,可通過加入絮凝劑,實現泥水分層。經過沉降后的廢水,可在內部循環使用,如:沖洗水用于制漿、拋光水循環利用,實現廢水零排放。

(2)酚水:窯爐大部分使用發生爐煤氣,因工藝所限,酚水(含酚冷凝水和水封水)的產生不可避免,其中含有酚類、氰化物、焦油等有毒、有害物質,對人體、水體及農作物有嚴重危害,如有泄露或處理不慎,就會導致惡性的環境污染事件。

治理措施:目前,建陶企業有兩種處理方式:一是混入噴干塔水煤漿(或鏈排爐加裝噴槍),進行焚燒處理,但存在燃燒不徹底、隨煙氣夾帶逃逸及磚坯酚水殘留問題(有企業將酚水摻于球磨機制漿,但其膠解困難);二是交給具有處置化學危險品資質的專業公司。

建議:由于受噴干塔熱風爐溫度限制,酚水焚燒不完全,因此應建造專門的焚燒爐,對酚水進行徹底的無害化治理(注:最初引進吸收國外煤制氣技術時,都配套有專門的酚水焚燒爐)。

1.2 粉塵

(1)產生途徑:原料的堆放及破碎、煤場、皮帶輸送、喂料機上料、混料、壓機壓制、噴霧塔制粉等環節。

(2)治理措施:粉塵控制應考慮源頭、擴散途徑等因素,采取多種技術及手段相結合,采取原料場覆蓋、輸送帶密封、塔下篩密封、壓機配置除塵等治理措施(注:噴干塔煙氣中的顆粒物治理在第三章介紹)。

1.3 固廢

(1)廢品:分為生坯廢品、干燥廢品、素燒廢品、成品廢品等,建陶行業每年會產生的廢品多達100萬噸。

治理措施:生坯廢品、干燥廢品一般可化漿回用;成品廢坯可作為建筑填料,如制作水泥瓦、水泥砌塊、陶粒等,也可做路面基層材料。

(2)廢泥、廢渣:拋光、磨邊時產生,主要是瓷磚碎屑及磨具中的碳化硅。

治理措施:可開發用于制造輕質磚、廣場磚及透水磚,如不影響產品質量,也可回收利用。

1.4 煙氣

煙氣主要來源于以下兩個環節:①噴霧干燥塔;②窯爐。

2 建陶煙氣環保綜合治理技術

大部分建陶企業的窯爐采用發生爐煤氣,噴干塔采用煤粉或水煤漿。我國煤資源豐富而天然氣貧乏,單純改用天然氣等清潔燃料,雖可有效減少前端SO2的產生,但因煙氣中污染物為多途徑產生,單純窯爐改用清潔能源也不能實現完全達標排放,同時還會大幅增加生產成本。因此,最適宜的治理模式就是對煙氣進行末端治理。根據建陶行業的生產特點,借鑒其他行業環保的最新技術,對煙氣進行綜合治理以實現超低排放,須對原有傳統脫硫、脫硝和除塵進行系統性的創新升級。煙氣綜合治理技術由低氮燃燒、SNCR脫硝、SCR脫硝、布袋除塵、煙氣脫硫、濕電除塵等系統構成,通過逐級脫硝、除塵、脫硫以及濕電除塵深度處理,真正實現建陶煙氣污染物的一體化綜合治理,滿足未來的環保升級要求,全面實現建陶行業的超低排放。

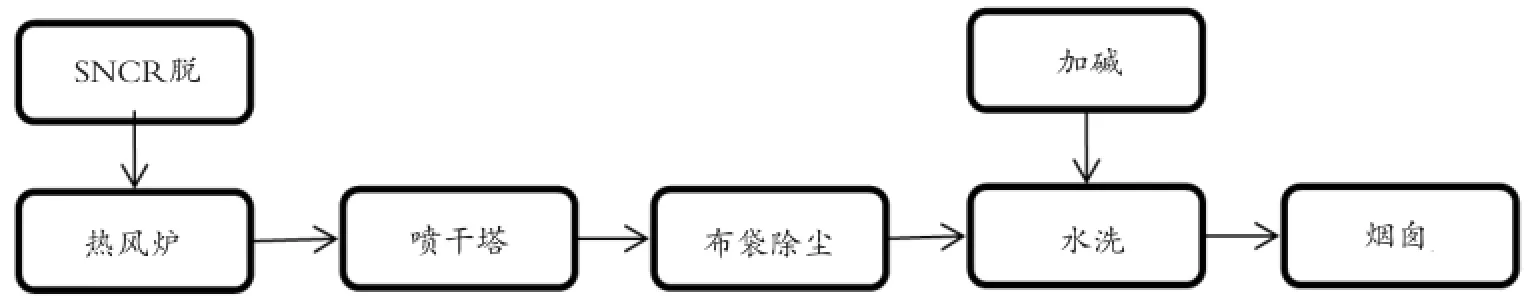

2.1 噴霧干燥塔的煙氣治理

噴干塔一般使用煤粉或水煤漿做燃料,煙氣中的主要污染物為燃燒過程中產生的SO2、NOX以及末端尾氣夾帶的大量細粉料。顆粒物初始排放水平在3000-10000 mg/m3,NOx初始排放濃度75-300 mg/m3,SO2的濃度基本在15-100 mg/m3(基準含氧量按18%)。以下是治理方法:

(1)顆粒物:由于生產工藝的原因,顆粒物初始排放量較高,采用布袋除塵并結合噴淋洗滌,其除塵效率大于99%,即可將粉塵含量降到30 mg/m3以下。

除塵器中的布袋應采用更好的新材料,以提高除塵效率并減小阻力,具有防水、耐溫、壽命長的優點。

如未來執行超低排放,可配套加裝濕電除塵等裝置。

(2)NOX:一般是采用SNCR工藝,在熱風爐的高溫區噴尿素液,脫硝效率大約在50%左右。SNCR技術是利用800 ℃-1250 ℃的溫度窗口,在無催化劑的情況下,氨基還原劑可選擇性的將煙氣中的NOX分解成N2及H2O。關鍵點在于,還原劑須盡可能的噴入到最佳窗口溫度位置,這樣既可以保障較高的脫硝效率,又能減少氨逃逸。

優點:設備簡單,投資與運行成本低。

缺點:脫硝效率低,藥液噴射壓力過大,會對熱風爐壁造成損壞,同時存在氨逃逸的情況。

(3)SO2:一般通過簡單的水洗或堿溶液吸收后,排放濃度均可控制在50 mg/m3的現行標準之下。另外,也可以和窯爐煙氣混合治理,用‘石灰石—石膏法’去除SO2。

2.2 窯爐的煙氣治理

煙氣中主要污染物為SO2、NOX、氟化物及煙塵等。SO2由燃料燃燒、粉料夾帶、窯爐燒制等諸多環節產生,一般濃度在400 mg/m3之下。NOX生成途徑由燃料型、快速型及熱力型構成,主要是在高溫燒制時產生,濃度一般在180 mg/m3以下。

圖1 噴霧干燥塔煙氣治理流程圖Fig. 1 Treatment of glue gas from spray dryer

(1)脫硫:對于主要污染物SO2的脫除,按照脫硫劑形態,分為濕法(90%)、干法、半干法。濕法又分石灰法、鈉堿法、雙堿法、氨法等等。‘石灰石—石膏法’俗稱‘鈣法’,是應用最廣泛的一種脫硫技術,日本、德國、美國的火力發電廠采用的煙氣脫硫裝置約90%采用此工藝。因此,建陶行業中采取成熟并得到廣泛應用的‘石灰石—石膏法’為宜。

窯爐煙氣主要污染物為SO2及顆粒物,其它污染物占比相對較小,可通過濕法協同去除。根據實際調研和檢測,窯爐煙氣中SO2濃度基本在150—600 mg/m3,顆粒物濃度基本在90—150 mg/m3。

A、傳統‘雙堿法’的局限性

以前傳統的窯爐煙氣環保裝備,脫硫大多采用的是‘雙堿法’,具有很大的技術局限性。其采用NaOH做啟動吸收劑吸收SO2,然后通過Ca(OH)2將Na2SO3或Na2SO4置換回NaOH。主要反應如下:

吸收反應

2NaOH + SO2→ Na2SO3+ H2O

2Na2SO3+ O2→2Na2SO4

再生置換反應

Na2SO3+ Ca(OH)2→ 2NaOH + CaSO3↓

Na2SO4+ Ca(OH)2→ 2NaOH + CaSO4↓

事實上,由于中間產物Na2SO4的化學穩定性,其中大部分Na2SO4并未參與置換反應,Na2SO4含量持續累積,造成脫硫效率不斷下降,致使NaOH的加入量越來越多,成本上升(相關資料介紹0.25 元/m3),pH值也越來越高,最終使循環溶液飽和、置換失效而失去脫硫效果。在此情況下,只有通過換液才能暫時解決問題,因而不能實現長期穩定達標運行,而要更換的混合液成分復雜(含有NaOH、Ca(OH)2等),不僅浪費資源,還會造成污染的二次轉移,不符合外排標準和環保原則。另外,由于循環堿液的飽和,容易導致結晶的析出,NaOH堿性很強,設計時選取了較小的液氣比,管路較細噴嘴較小,漿液中的顆粒物(CaSO3、CaSO4等)以及置換失效析出的結晶,很容易堵塞管路。

‘雙堿法’需配有相當規模的沉淀池。占地面積大,池子外露造成大量水分被蒸發,部分未被脫除的SO2、Hcl等有害氣體也會隨之溢出。

‘雙堿法’既做不到長期穩定達標排放,又因鈉堿價格較貴,長期的運行成本居高不下。‘雙堿法’是過去特定時期所采取的應付式的環保手段,已不適應當下的環保政策和排放標準。

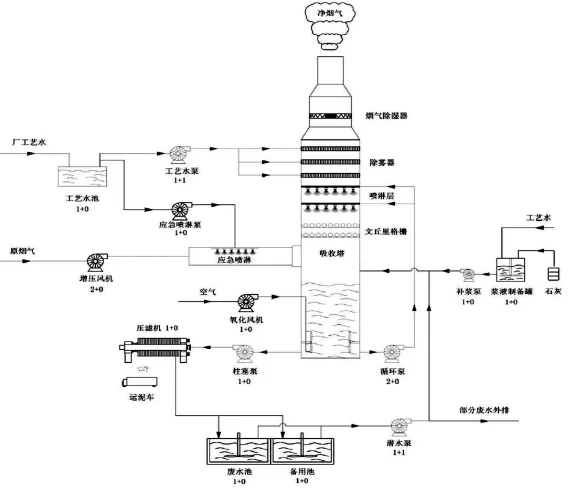

B、基于‘石灰石—石膏法’的煙氣一體化治理技術

(i)脫硫反應原理如下

吸收:Ca(OH)2+ SO2→ CaSO3↓+ H2O

氧化:2CaSO3+ O2→ 2CaSO4↓

(ii)設備組成及功能:煙氣一體化裝備利用計算流體動力學CFD和化學動力學模型模擬計算機技術,設計科學合理。主要由應急噴淋系統、SO2吸收及除霧系統、漿液制備系統、工藝水系統、脫水系統、電氣控制系統等組成。

應急噴淋系統由垂直煙道、噴嘴及工藝水罐等組成,在特殊情況下,可降低煙氣溫度,保護塔內構件;SO2吸收及除霧系統包括吸收塔塔體、漿液循環泵、噴淋系統、除霧器等幾個部分,該系統可去除大部分SO2、氟化物(SiF4、HF)、氯化物、重金屬、粉塵等,同時對煙氣進行多級除霧,并加裝特殊集水裝置,減少霧滴(小于75 mg/m3)及其夾帶的顆粒物;漿液制備系統包括消石灰粉倉、漿液制備罐、漿液泵及連接各個設備的管道、閥門、清洗措施等,經過攪拌均勻的石灰漿液由泵送到濕式吸收塔系統;工藝水系統用于補充蒸發、出口煙氣攜帶以及沖洗用水;脫水系統用于脫除CaSO4、CaSO3、CaF2等固體終產物,濾液返回循環使用;控制系統采用通用的PLC控制系統,配有人機界面,操作人員可監控整個系統的運行情況,如液位、pH值、流量、壓力、溫度、差壓、密度等過程參數。

(iii)優點:煙氣一體化基于‘石灰石—石膏法’原理,工藝路線成熟合理,采用石灰做脫硫劑,經濟實用,每平米地磚僅增加環保成本0.15 元左右,最終產物為硫酸鈣,濾除方便且無二次污染;采用空心錐霧化噴嘴,氣液接觸充分,脫硫效率高;漿液在系統內密閉循環,無異味揮發,且占地面積小;主塔無填料,系統阻力小,不易結垢。

圖2 窯爐煙氣治理流程圖Fig. 2 Treatment of fl ue gas from kiln

圖3 脫硫反應原理圖Fig.3 Principle of desulphurization

(IV)主要參數控制

漿液密度:當漿液密度偏高時,則說明漿液中CaSO4、CaSO3等含量相對較高,會影響脫硫效率,也易造成管道結垢,密度大于1150 kg/m3時需進行脫固處理。

pH值:系統中的重要參數之一,一般控制在5-7之間。pH值太高,容易造成設備的堵塞和結垢,且造成Ca(OH)2的利用率下降。pH值太低,則會影響脫硫效率。

煙氣速度:主塔內的煙氣流速越快,氣液接觸時間越短,則脫硫效率越低。同時,過快的流速還會導致排放煙氣夾帶的顆粒物增多。實踐證明,煙氣空塔流速在3—4m/s為宜。

液氣比:噴淋層一般設置2-3層,根據SO2濃度,在保證脫硫效率的前提下,實際可靈活選擇開啟噴淋層數,降低運行費用,液氣比一般在8-10 L/ m3為宜。

系統阻力:合理確定各分煙道的直徑并增設調節閘門,兼顧阻力及壓力均衡,總阻力一般在1500 Pa以下。

(V)特別措施

除霧:采用除霧器與特別節水組合裝置,減少水分蒸發及白霧現象,霧滴濃度小于75 mg/Nm3。

防結垢:①選擇合適的運行參數(pH值、漿液密度、液氣比);②減少塔內構件,系統阻力小;③加裝適宜的沖洗水裝置;④及時脫除沉淀物;⑤選用空心錐霧化噴嘴并選擇合理的漿液管道直徑。

(vi)一體化治理技術,在脫硫的同時,協同治理了氟化物、顆粒物及重金屬。

結論:根據多家陶瓷企業的對煙氣一體化治理技術的實際應用,顆粒物及SO2均在國標中值以下運行,實現了長期穩定達標排放。

(2)脫硝

窯爐煙氣中的NOX一般在180 mg/m3以下,不經處理也能滿足現行排放標準。目前沒有相對理想的控制措施,SNCR需要合適的溫度窗口(850-1250 ℃左右),直接噴氨,不僅會污染陶瓷,還會對窯爐墻壁及輥棒的壽命產生影響。如果采用其他行業的SCR技術,又面臨著投資多、占地面積大、運行成本高(催化劑昂貴)、日常維護麻煩等問題。

圖4 窯爐與噴干塔混合煙氣治理流程圖Fig.4 Treatment of fl ue gas from kiln and spray dryer

A、臭氧脫硝

利用臭氧發生器制備臭氧,然后讓臭氧與NOX充分混合并反應,將NOX氧化成容易吸收的NO2和N2O5后,再用氨法進行洗滌,生成硝酸銨和亞硝酸銨,經濃縮、干燥后作為氮肥加以利用。

該工藝脫硝效率高,工況穩定、易控制,但臭氧發生器較昂貴,另外,提取出的氮肥量少、成本高,經濟價值不明顯。

B、低氮燃燒技術

在熱風爐實現水平和垂直分級燃燒,控制燃燒氣氛,降低NOX的產生,同時可保證高燃燒效率,也能與SNCR技術有較好的匹配和銜接。

C、濕電除塵技術

原理:通過高壓電暈放電使得粉塵荷電,荷電后的粉塵在電場力的作用下到達集塵板,最后通過沖刷清灰。

優點:可處理高溫、高濕的煙氣,能去除較細的顆粒物,可有效降低煙氣中的水霧,與前端環保設備組合使用,能實現超低排放。

缺點:耗電高,部件容易被腐蝕,難于適應高粉塵和較高SO2濃度的煙氣。

D、窯爐與噴干塔煙氣的合并綜合治理

窯爐及噴干塔的煙氣成分有較大差別,其中窯爐煙氣中SO2含量高、NOX低,而噴干塔煙氣反之,兩者可混合進行互補性治理。目前,混合治理方式已在山東成功的進行了應用,污染物處理結果在國標中值以下,實現了連續達標排放。

E、未來政策及標準

清潔生產是一個自我完善和發展的過程。隨著經濟的發展及環保技術的不斷進步,需要實時提出更新更高的目標和要求,對生產的全過程采取綜合性、預防性措施,減少以及消除廢物的產生和排放,降低建陶生產對環境造成的風險,實現行業的可持續性發展。根據建筑衛生陶瓷行業“十三五”減排規劃,力爭在“十二五”的基礎上,煙氣粉塵排放總量減少20%,SO2減少40%,NOX減少10%。

2016年9月19日淄博市政府召開“建陶行業精準轉調動員會”,要求嚴格執行《山東省區域性大氣污染綜合排放標準》(DB37/2376-2013)第四時段重點控制區域標準要求(煙塵10 mg/m3、二氧化硫50 mg/m3、氮氧化物100 mg/m3),基準含氧量為8.6%,比現行GB25464-2010修改單(83號公告)的要求更嚴。

早在2015年12月,環保部等三部委已對電力行業提出了超低排放的要求。對于建陶行業,預計未來不久,國家相關部門將會修改并執行更低的排放標準。環保達標已是決定建陶行業未來能否持續發展的生死劫,未雨綢繆,早做準備,以應對更嚴格的環保風暴,是陶瓷企業以及環保裝備企業的當務之急。依靠科技進步,采用最新環保技術,完成對整個生產全過程的環保綜合治理,實現真正意義上的清潔生產,才能實現全行業的可持續發展。

Application of Environmental Protection Technology to Cleaner Production of Architectural Ceramics

HUANG Jianqi, CHEN Zhitian

(Sinid Environmental Technology Co., Ltd., Foshan 528222, Guangdong, China)

This paper describes the sources of pollutants in building ceramic production, and proposes the measures for their treatment, particularly the comprehensive disposal of fl ue gas from manufacturing of building ceramics.

environmental protection technology; architectural ceramics; cleaner production; application

TQ174.76

A

1006-2874(2017)02-0049-05

10.13958/j.cnki.ztcg.2017.02.011

2016-12-10。

2016-12-12。

黃建起,男,高級工程師。

Received date:2016-12-10. Revised date: 2016-12-12.

Correspondent author:HUANG Jianqi, male, Senior Engineer.